低含硫气井高效气液分离和脱硫技术

2020-03-04郑兴升吴永春梅安鑫刘成钢

钟 源,郑兴升,吴永春,梅安鑫,刘成钢

(中国石油川庆钻探苏里格项目经理部,内蒙古鄂尔多斯 017300)

苏里格地区含硫天然气井的开采与整体区块开发模式不匹配的矛盾突出,因苏里格气田地面集输系统无含硫气净化功能,且苏里格地区含硫气井分布广、含硫量低、单井产量低且递减较快等实际情况,集中处理实施难度大,成本高。通过对常用脱液脱硫工艺的全面调研,合理设计与应用单井脱液脱硫撬装装置是解决目前苏里格地区下古气藏开发的最佳方式,为了与现存地面集输工艺配套,需对单井采出气进行井口脱硫净化[1]。

1 含硫气井的生产状态

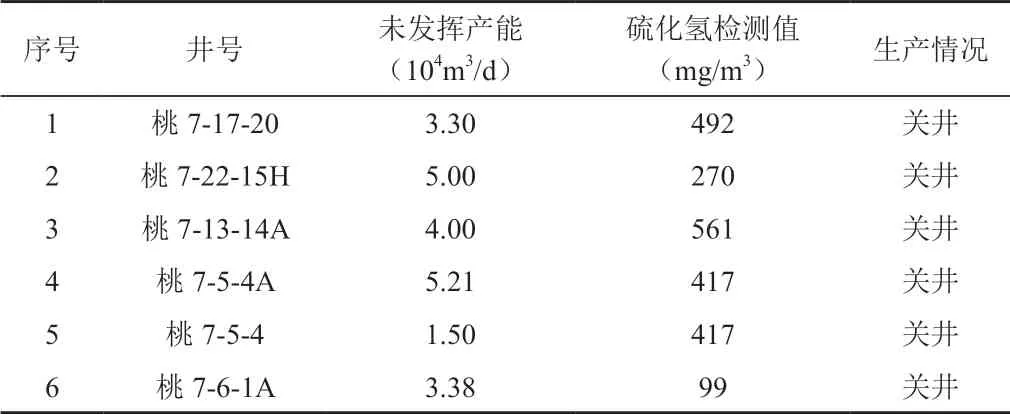

苏里格地区下古气藏的开发以来,2014年有6口气井因含硫量较高进行了关井,总体影响产量约为34.68×104m3/d,且这些井硫化氢含量在99~561mg/m3,具体见表1。

表1 含硫气井生产概况

2 脱液脱硫技术选择

基于含硫天然气单井生产特点,装置设计时的脱液主要采用立式气液分离器,首先对采出气液混合物中的液相物质进行分离进而避免对脱硫效果的影响。基于天然气脱硫工艺的基本原理,可以将脱硫方法归结于干、湿两种脱硫方法。由于单井一般地处偏远,分布分散,单井没有可用的工业电源及设备撬装移动性能的要求,结合实际情况,优先选用干法脱硫技术[2]。

通过比较几种常用干法脱硫剂的技术指标,选择氧化铁脱硫剂,其脱除H2S为化学吸收过程:

3 工艺流程设计与分析

3.1 工艺流程

单井含硫天然气在井口通过分离器进行脱液处理,脱液后的含硫天然气进入脱硫塔进行硫化氢的吸收过程,经脱硫剂与硫化氢的化学作用之后使天然气达到集输指标之后再进入集输系统或者直接将脱硫装置串联接入气井出口[3]。处理后达标的天然气(硫化氢浓度<20mg/m3)[4]进入天然气输送管线进行输送,当脱硫罐中的脱硫剂饱和后应及时更换,始终保证经过该脱液脱硫工艺净化后气体中硫的总含量小于20mg/m3。工艺流程如图1所示。

图1 脱液脱硫工艺流程

3.2 工艺参数分析

脱硫装置主体分为脱液和脱硫两大部分,其中装置研制经费由井口压力及采出天然气的含硫量决定,后期运行根据采出气含硫量变化而变化,需要根据采出气实际含硫量及时对装置内的脱硫剂更换周期进行调整[5]。

基于苏里格地区采出天然气脱硫规模、采出气含硫量的平均水平、单井压力等级和装置研制和运行经济性能的综合考虑,设计装置包括1个分离器和一个脱硫塔组成一个撬,通过下式可计算出脱硫剂的装填量:

式中:G为脱硫剂装填量(kg);t为脱硫剂使用时间(d);

s为脱硫剂饱和硫容(%);C为天然气中H2S含量(g/m3);V为日处理天然气量(m3/d)。脱硫装置总体设计参数见表2。

表2 脱硫装置总体设计参数

3.3 经济性预测

以一口配产4×104m3/d,采出气含硫量为600mg/m3的气井为例。现场应用设置两套串联/并联装置,以保障气井脱硫效果的可靠性。脱硫剂使用90d后需要更换一次,单台更换费用为2.5万元。第一年使用费用165万元,以后每年更换脱硫剂4次,费用为20万元。

按照每立方米天然气0.85元的价格计算,这口井复产后,气井产值1241万元/a,直接收益1000万元/a以上。

综合比较,单井脱液脱硫装置工艺简单,操作简便,经济收益明显,符合目前苏里格气田下古气藏分布情况及气田开发需求,可进行现场应用。

4 应用效果分析

2014年8 月 2019年7月,该装置已在苏里格气田安全运行了5a,现场运行装置见图2,10余口单井硫化氢平均含量为492mg/m3,经装置脱硫工艺,含硫单井含硫量进入集输系统之前均低于20mg/m3,达到预期效果,脱硫效果比较显著。

5 结论

单井脱液脱硫装置工艺设计合理,成本低,装置具有灵活的搬迁性和组合运用,可针对不同工况下的含硫气井灵活组配使用,该设计方案能有效解决苏里格气田下古气井开采因含硫超标无法接入现有流程的问题,为正常生产提供技术保障。

图2 单井脱液脱硫装置现场运行图