丙醇脱水能耗模拟研究

2020-03-04张立明秦丽珍

张立明,马 倩,秦丽珍

(1.新奥科技发展有限公司,河北廊坊 065001;2.煤基低碳能源国家重点实验室,河北廊坊 065001;3.天津华赛尔传热设备有限公司,天津 301700)

1 工艺分析

丙醇与水共沸,常压下共沸点78.1℃,共沸组成为丙醇95.5%wt、水4.5%wt。传统普通精馏无法达到丙醇脱水的要求,本文模拟研究了以乙二醇为萃取剂的萃取精馏工艺流程和工艺参数,并将该方法应用于丙醇脱水。萃取精馏的操作参数变量较多,操作变量包含普通精馏的所有操作变量,包括:理论塔板数、进料位置、回流比、采出比、操作压力。另外因与普通精馏相比,萃取精馏塔上端的操作温度除与塔顶回流温度有关,还与塔顶部进料的萃取剂的进料温度和进料量有关,而塔内部的操作温度对整体塔内部气液平衡产生决定影响,进而影响精馏塔的产品纯度和能耗。

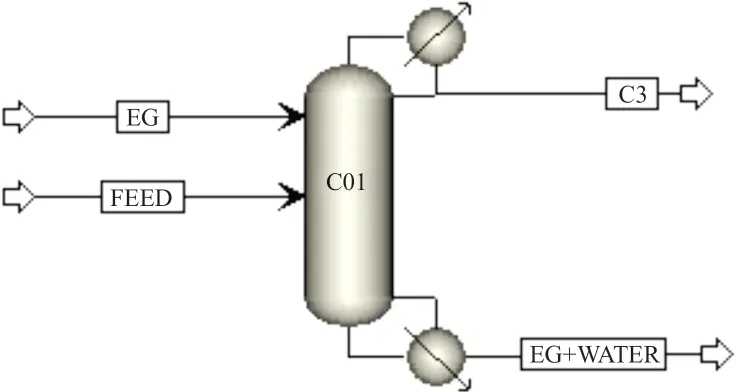

2 流程设计及模拟建模

建立如图1所示流程,模块C01为精馏塔,物流EG为萃取剂乙二醇,物流FEED为丙醇水混合进料,物流C3为无水丙醇产品,物流EG+WATER为萃取剂乙二醇和水的混合物。模拟软件采用Aspen Plus,物性方法选用NRTL,精馏塔模型选用RadFrac。物流FEED物流数据为:流量1000kg/h,温度50℃,压力1bar,组成为水50%wt、丙醇50%wt;物流EG物流数据为:乙二醇流量1000kg/h,水流量为1kg/h,温度80℃,压力0.1MPa。全塔共30块理论板,物流FEED进料位置为第十五块理论板,物流EG进料位置为第一块理论板(再沸器及冷凝器不计入理论板数,规定最顶部理论板为第一块理论板)

图1 乙二醇萃取精馏脱水流程模型

同时软件定义如下参数(考察两个自变量和三个因变量):

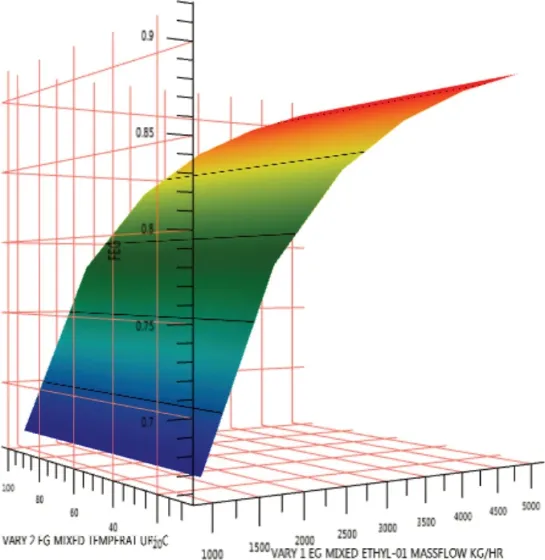

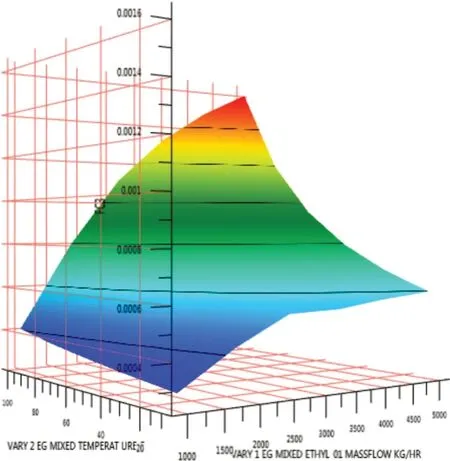

乙二醇流量1000~5000kg/h(自变量);物流EG温度10~100℃(自变量);丙醇产品纯度(因变量);EG+WATER中丙醇流量(因变量);精馏塔能耗(因变量);模拟研究两个自变量分别对三个因变量的影响,并根据模拟结果作图分析。

3 模拟结果

从图2看出,萃取剂乙二醇的进料温度对丙醇产品纯度影响很小,但乙二醇流量对丙醇产品纯度影响很大,分析认为乙二醇的进料温度降低相当于增加了塔顶冷凝器的功率,当然也同步增加了塔底再沸器的功率,因此乙二醇进料温度对塔内温度的分步影响不显著,而塔内的温度分步决定了精馏塔内的组分组成,所以萃取剂乙二醇的进料温度对丙醇产品纯度影响较小。乙二醇虽然萃取水分的能力与温度压力有关,但在精馏塔内压力变化不大,温度的变化范围也不大,所以可以粗略认定在模拟工况中乙二醇萃取水分能力不变,则乙二醇流量变化将显著影响萃取水量,这将打破塔内组分平衡,对塔顶产品的纯度产生较大影响。

图2 丙醇产品纯度与乙二醇流量和物流EG温度的关系

图3 EG+WATER中丙醇含量与乙二醇流量和物流EG温度的关系

从图3看出,塔底产品物流EG+WATER中丙醇流量随萃取剂EG温度升高而升高,塔底产品物流EG+WATER中丙醇流量随萃取剂EG流量增加而增加。需要特别指出此处研究的是塔底产品物流EG+WATER中丙醇流量,如研究EG+WATER中丙醇含量则可能造成计算结果规律不明显。萃取剂EG温度升高将导致塔内除冷凝器外整体温度升高,这将导致进入冷凝器的水量变大,根据质量守恒则塔底产品物流中丙醇流量必将增加。萃取剂EG流量增大将增加萃取剂EG携带水的能力,但同时也增加了EG携带丙醇的量,终将导致塔底产品物流EG+WATER中丙醇的流量变大。

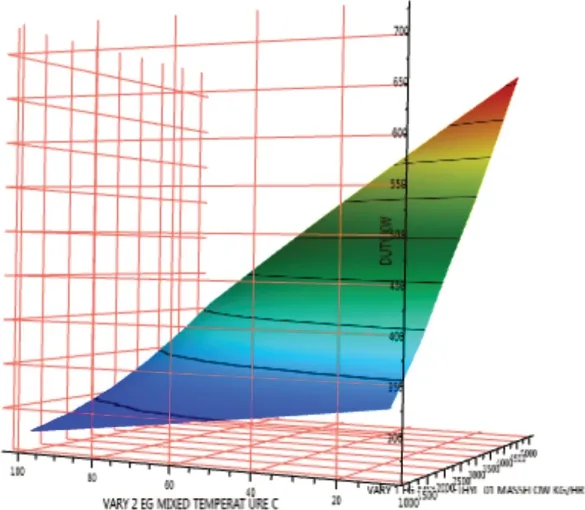

图4 精馏塔能耗与乙二醇流量和物流EG温度的关系

从图4看出,精馏塔能耗随着乙二醇流量增加而增加,精馏塔能耗随着物流EG温度升高而降低。物流EG温度降低增加了精馏塔顶部冷量,为了维持塔内能量平衡必须增加塔釜再沸器的功率。物流EG流量的增加则萃取剂在塔内吸收的总热量也将增加,这也将导致塔釜再沸器功率的增加。

4 结论与分析

通过分析模拟结果得出结论,萃取剂EG流量增加利于提高丙醇产品纯度,萃取剂EG温度对丙醇产品纯度无明显影响;萃取剂EG流量增加不利于减少EG+WATER中丙醇的残余,萃取剂EG温度也不利于减少EG+WATER中丙醇的残余;萃取剂EG流量增加将增加精馏塔能耗,萃取剂EG温度有利于减少精馏塔能耗;工业生产时可按照以上规律进行调整,已达到节能降耗的目的。