基于DDPM模型的化学链燃烧中二元颗粒定向分离过程放大模拟

2020-03-04公宇桐王晓佳

公宇桐, 王晓佳, 张 波

(东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

化学链燃烧是一种可以实现二氧化碳(CO2)内分离的新型燃烧技术。该技术通过载氧体(Oxygen carrier,简称OC)提供晶格氧,以避免燃料与空气直接接触,从而实现低成本、高效捕集CO2[1-3]。当前,对于气体燃料化学链燃烧技术的研究已经比较成熟[4-6],鉴于全球的能源分布状况,开展对于固体燃料化学链燃烧技术的研究具有重要前景[7-11]。利用煤作为化学链燃烧的方法被称为“原位气化化学链燃烧”[11-13],其主要思路是使煤燃料先与水蒸气和CO2等气化剂发生气化反应,其后气化产物再与载氧体接触被氧化。然而,燃烧过程中煤的气化反应与载氧体还原反应速率不匹配导致煤碳转化率低的问题,严重限制了固体燃料化学链燃烧技术的大型化发展[11,14-15]。目前,国际上所采用的解决措施主要分为两种:(1)通过提高燃料反应器中煤焦(Char)的气化反应速率(如提高压力、温度等)来提高碳转化率[14,16],但由于成本高、安全风险大等因素而具有很大的局限性;(2)在燃料反应器出口设置炭颗粒分离器,利用未反应煤焦颗粒较载氧体颗粒粒径小、密度低的特点,将未反应完的煤焦颗粒与载氧体颗粒分离,由此将煤焦颗粒送回燃料反应器进行二次反应,从而大幅延长煤焦颗粒在反应器中的停留时间[11,14]。相比于第一种思路,第二种思路被众多学者认为是更加可靠的方式[11,17-19]。

国内外学者已陆续开展了对炭颗粒分离器的初步研究。瑞典查尔姆斯理工大学将炭颗粒分离器耦合至反应器内,发现内嵌式布置影响气-固流动[20]。清华大学提出了环形流化床结构的炭颗粒分离器[17],在冷态试验中体现了良好的定向分离特性。东南大学提出一种挡板式的炭颗粒分离器,其结构简单,对气-固流动影响小,且分离效率可观[18]。

随着计算流体动力学(Computational fluid dynamics,简称CFD)的发展,其在化学链燃烧领域被广泛应用。然而当前对化学链燃烧系统的数值模拟研究中,绝大多数采用双欧拉模型[19,21],该模型将离散相与连续流体均当作连续介质处理,计算速度相对较快且能较准确地得到流场的参数信息,但该模拟只能得到离散相的大致分布,难以得到离散相颗粒的实际轨迹。而对比双欧拉模型,基于DDMP模型(Dense discrete phase model)的拉格朗日法有着精度高、能够直观捕捉颗粒分布与运动轨迹的优势。

笔者采用耦合DEM(Discrete element method)颗粒碰撞模型的DDPM模型,探究兆瓦级化学链燃烧系统中炭颗粒分离器内载氧体/煤焦二元颗粒定向分离特性,并在此基础上模拟热态条件和下降管出口压力对二元颗粒分离效果的影响,从深层次揭示炭颗粒分离器的定向分离机理,以期为未来大型化固体燃料化学链燃烧系统的设计运行提供理论指导。

1 模型描述与模拟方式

1.1 模型描述

相比DPM模型(Discrete phase model)只能用于颗粒相占比不多的情况,DDPM模型基于拉格朗日法,其优势体现在可以模拟稠密颗粒相流动的过程(如流化床)。DDPM模型引入了计算粒子的概念,将大量的实际粒子模化成计算粒子而减少计算量。同时,相比于DPM模型,DDPM模型还考虑了颗粒的碰撞和空隙率。但是,DDPM模型采用的并非是软球模型,因此还需耦合DEM来模拟真实的碰撞过程。

DEM一般采用软球模型,并考虑“四向耦合”,包括粒子与流体、粒子与粒子和粒子与壁面间相互作用力。相比于DPM与DDPM模型,DEM模型把相似的粒子模化处理,使用软球模型考虑其各向耦合与受力而使得结果更为准确。因此,DEM方法是一种十分有前景的方法,但由于其处理颗粒碰撞时还需要去搜寻周边颗粒,计算量较大。使用DDPM模型并耦合DEM碰撞模型,能精确地计算颗粒的运动行为,且能够减少计算量。

1.2 求解方程

1.2.1 动量交换方程

由粒子通过几何模型中每个控制体积时的动量变化,可以计算出从连续相到离散相的动量传递。动量变化计算见式(1):

(1)

1.2.2 质量交换方程

通过检查粒子经过几何模型中每个控制体积时的质量变化,可以计算从离散相到连续相的质量传递。质量变化计算式见式(2):

(2)

1.2.3 粒子运动方程

在DDPM模型与DEM模型中,采用作用在颗粒的各种力平衡(在拉格朗日参考系中的)来预测计算离散相(或液滴与气泡)的运动轨迹。使用牛顿第二定律,控制粒子运动的常微分方程见式(3):

(3)

(4)

1.3 模型与网格

图1显示了放大设计后的兆瓦级化学链燃烧反应器中炭颗粒分离器的几何图形和网格。其由进口管、颗粒分离器筒体、下体、2个出口管及炭颗粒分离器挡板组成。进口管内径0.25 m,其管径与兆瓦级反应器所通入煤粉与载氧体流量相匹配,炭颗粒分离器筒体为高1 m、内径为0.75 m的圆柱体,下出口管直径为0.3 m,侧边出口管直径为0.15 m。定义outlet 1为下降管出口,在化学链燃烧系统中其下端将耦合空气反应器;定义outlet 2为炭颗粒分离器侧面出口,其后将耦合高效旋风分离器。

图1 放大设计后兆瓦级炭颗粒分离器几何图形及网格Fig.1 Geometry and grid of MWth carbon particle separator after enlarged designOC—Oxygen carrier

利用耦合DEM颗粒碰撞模型的DDPM模型跟踪离散相颗粒的流动行为,采用标准的k-ε湍流模型描述连续相,考虑离散相和连续相之间的双向耦合,并于每100步连续相迭代后更新离散相。离散相与连续相均使用非稳态计算,离散相时间步长设为0.001 s,迭代5步;连续相时间步长设为0.001 s,迭代50步,收敛准则为1×10-4。

在本模拟中,选择三维几何体进行计算。网格采用混合网格,在炭颗粒分离器筒体部分因其内部有挡板而采用非结构化网格,其他部分则采用结构化网格进行划分。由于耦合DEM的DDPM模型需要更多的计算资源,且要求最小网格体积大于颗粒体积,因此在保证网格质量的前提下使网格数量尽量少,最终将几何体划分成21530个单元。

1.4 计算工况

在处理压力-速度耦合和校正时,选用相耦合SIMPLE(PC-SIMPLE)算法,为便于收敛,动量方程、体积分数方程、湍动能方程与湍流耗散系数方程均使用一阶迎风方式。

在入口处选用速度入口作为气相输入的边界条件,在入口处建立包裹面喷射OC粒子与Char粒子。由于采用拉格朗日法追踪粒子,如果按照兆瓦级输入功率确定Char与OC的流量,将导致追踪粒子过多而计算量庞大,因此采用额定功率0.1倍的Char和与之相对应的OC流量输入至炭颗粒分离器。Char粒子的流量、表观密度和平均粒径分别为0.0038056 kg/s、1270 kg/m3和0.2 mm,而OC粒子的流量、表观密度和平均粒径分别为1.6 kg/s、3505 kg/m3和0.45 mm。气相流速保持为OC颗粒终端速度的1.9倍。

初始工况选定在标准状态下(温度25 ℃,0.1 MPa),给予outlet 1出口750 Pa的压强模拟耦合空气反应器后产生的压力。在此基础上,模拟850 ℃和950 ℃的温度变化,以及outlet 1出口压强分别为0、250、500与1000 Pa时压力变化对分离器效率的影响。

2 结果与讨论

2.1 炭颗粒分离器内流场流动特性

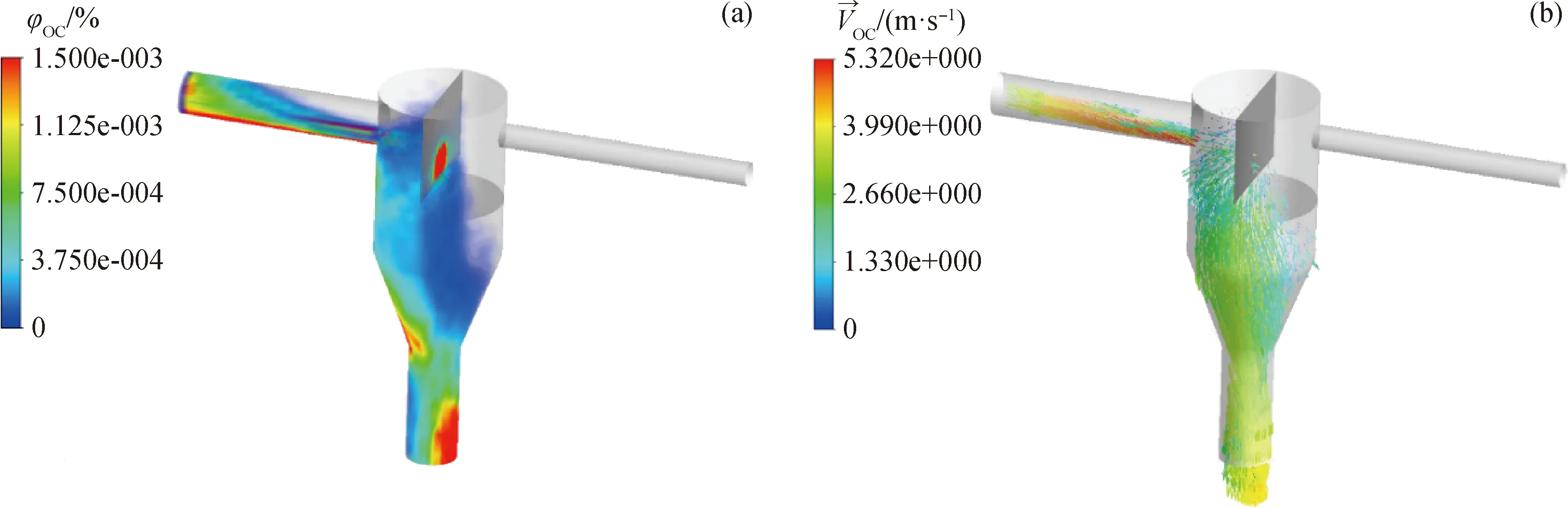

在计算时间t=4 s时,炭颗粒分离器内流场基本达到相对稳定的状态,因而取t=5 s做流场流动特性分析。图2~4显示了OC与Char相的体积分数和速度矢量图、OC与Char的颗粒分布与轨迹图和气体相的流线图。由图2~4可以看出,气体从进口管射入后,携带OC与Char进入炭颗粒分离器内。由于OC的密度和流量较大,在重力的作用下OC在进口管初段有轻微的堆积现象。气体携带OC与Char颗粒因为惯性撞击挡板,失去了部分动能,OC由于重力作用而向下出口流动,而Char因为密度和粒径均较小则跟随气体相运动。由于outlet 1有 750 Pa 的压强,而outlet 2出口与外部环境相通,压强为大气压,因此气体在压降作用下更倾向于从outlet 2出口流出,从气相的流线图可以较为直观地反映出来。Char在气体相的携带下大部分从outlet 2出口流出,但是仍然有一部分从outlet 1出口流出。

图2 OC相体积分数与速度矢量图Fig.2 Volume fraction and speed vector of OC phase(a) Volume fraction (φOC); (b) Speed vector

图3 Char相体积分数与速度矢量图Fig.3 Volume fraction and velocity vector of Char phase(a) Volume fraction (φChar); (b) Speed vector

2.2 炭颗粒分离器选择分离机理

由于OC密度与粒径较大,所以在流动过程中,相比于气相对它的曳力,其自身重力起着主导作用。在OC颗粒撞击挡板失去大部分动能后,其在重力的作用下几乎全部从outlet 1出口流出。而Char颗粒密度和粒径均相对较小,相比于重力,气相对其的曳力起着主导作用。因此气体在outlet 1压力的作用下,转向outlet 2流动,同时携带的大部分Char颗粒也从outlet 2流出,然而仍然有一部分Char颗粒从outlet 1出口流出。推测原因有:(1)一些Char颗粒因为碰撞等原因,脱离了气体曳力较大的区域范围(由图4(a)气体相的流线图也可以看出,在靠近outlet 1出口处有很少气体通过),而在重力的作用下从outlet 1出口流出;(2)OC通量远大于Char,因此OC在流向outlet 1出口时,必然会裹挟一部分Char颗粒向outlet 1出口流动,而导致没有被选择分离。这与文献[19]的20 kWth化学链燃烧反应器欧拉法全场模拟中得出的结论一致。

图4 气相流线图、颗粒分布与轨迹图Fig.4 Gas phase streamline diagram, particle distribution and trajectory diagram(a) Gas phase streamline; (b) Particle distribution; (c) Particle trajectory

此外,在对炭颗粒分离器放大设计后,炭颗粒分离器的定向选择分离效果比文献[18]有所提高。这可能是由于分离器体积增大后,对于OC颗粒来说,有更多的时间与空间被重力作用主导。在未放大的炭颗粒分离器中,少部分的OC颗粒会跟随气体从outlet 2出口流出[18],但是放大设计后,从outlet 2流出的OC颗粒为0。而对于Char颗粒,由于气体曳力主导的时间延长,让更多可能被OC裹挟向下流动的颗粒改为跟随气体流动。总之,炭颗粒分离器放大设计后,因为气体曳力和重力在更多的时间和空间内对Char与OC颗粒起主导作用,因此选择分离特性更明显。

为了更直观地研究炭颗粒分离器的定向选择分离效果,采用定量的方法,分别定义OC与Char的定向分离效率为fOC与fChar,计算公式见式(5)和(6)。

(5)

(6)

式中:fOC为outlet 1中OC的流出量占2个出口总OC流出量的百分比;fChar为outlet 2中Char的流出量占2个出口总Char流出量的百分比;QOC,outlet 1、QOC、QChar,outlet 2与QChar分别为outlet 1出口OC的流量、2个出口OC的总流量、outlet 2出口Char的流量与2个出口Char的总流量,kg/s。

取计算时间为4~5 s时各个出口的OC与Char的流量数据,每隔0.01 s采集1次,可以计算得到OC与Char颗粒定向分离的效率fOC为100%,fChar约为77%。这表明放大后的炭颗粒分离器有较好的选择分离特性,且存在较大提升空间。

2.3 温度对炭颗粒分离效率的影响

保持2个出口压力不变而改变炭颗粒分离器内部温度,考察温度对炭颗粒分离效率的影响,结果见图5。由于温度变化导致颗粒的流化速度与终端速度发生改变,因而保持相同倍数的终端速度以控制变量。由图5可以看出,当气体相与颗粒相温度升高时,fChar明显升高,而fOC有很轻微的下降。这是因为当温度升高时,尽管气体相密度下降,但是因为气体黏度增大,使得颗粒相受到的曳力增大而被携带从outlet 2出口流出。由此可以看出,在气体相密度与黏度的影响中,气体相黏度对其曳力影响更大。而对比温度为850 ℃和950 ℃时,定向分离效率相差不大,是因为2个温度下气体黏度相差不多。此外还可以看出,在气体黏度增大后,开始有很少量的OC颗粒被气体携带从outlet 2出口流出,导致fOC稍有下降,但这对反应器整体影响甚微。

图5 温度对炭颗粒分离器效率的影响Fig.5 The effect of temperatures on the efficiency of carbon particle separatorReaction conditions: poutlet 1=750 Pa; poutlet 2=0 Pa

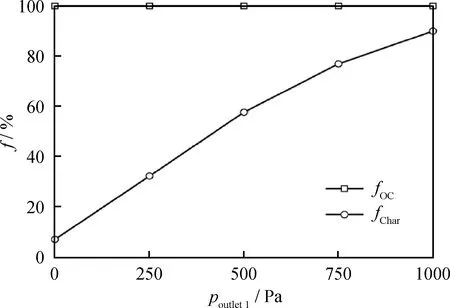

2.4 下出口压力改变对炭颗粒分离效率的影响

图6为下出口压力变化对炭颗粒分离器效率的影响。由图6可以看到,当outlet 1出口压力改变而其他条件保持不变,随着其压力升高,fOC没有变化,而fChar则显著增大。这是因为当outlet 1出口压力增大时,促使气体相从outlet 2出口流出,而Char颗粒气体跟随性能好,所以随着outlet 1压力增大,更多Char颗粒被气体携带从outlet 2出口流出。而对于OC颗粒,气体增加的曳力显然不足以改变重力对其的主导而仍从outlet 1流出。然而尽管增大下降管出口压力使得Char颗粒的选择分离效率升高,但这意味着空气反应器中更多空气可窜气到炭颗粒分离器中,造成CO2被稀释而致使其捕集效率下降。同时,outlet 1出口压力过高还使得OC颗粒循环停滞,甚至破坏循环。因此,应当根据实际情况变化控制该出口压力。

图6 下出口压力变化对炭颗粒分离器效率的影响Fig.6 The effect of pressure changes of the downcomer on the efficiency of the inertial separatorReaction conditions: T=25 ℃; poutlet 2=0 Pa

3 结 论

(1)在采用耦合DEM颗粒碰撞模型的DDPM模型探究兆瓦级化学链燃烧系统中炭颗粒分离器内载氧体/煤焦二元颗粒定向分离特性时发现,由于炭颗粒分离器内部空间增大,使得载氧体颗粒与煤焦颗粒被选择分离的时间与空间均有所增加,因此放大设计后的炭颗粒分离器具有更好的选择分离效果。

(2)在模拟热态条件对二元颗粒分离效果的影响时,发现载氧体颗粒分离效率有轻微的下降,而煤焦颗粒分离效率则有明显提升。这是因为在热态条件下,气体黏度增加,对颗粒的曳力增大,因此温度升高后,气体携带着更多的煤焦颗粒与微量的载氧体颗粒从侧面出口流出。

(3)在模拟下降管处耦合空气反应器所产生的压力对二元颗粒分离效果的影响中发现,如果下降管出口压力增大,气体更偏向于从侧面出口流出,并且因为压力获得更大的速度,从而携带更多煤焦颗粒从侧面出口流出,使其分离效率提高。但更大下降管压力可能会造成窜气甚至破坏循环,因此应根据实际情况控制调整。