油漆废渣化学链气化特性及动力学行为

2020-03-04杨伯伦吴志强

张 杰, 张 博, 郭 伟, 伍 松, 谢 涛, 杨伯伦, 吴志强

(西安交通大学 化学工程与技术学院 陕西省能源化工过程强化重点实验室,陕西 西安 710049)

据中国生态环境部发布的《2019年全国大、中城市固体废物污染环境防治年报》显示,2018年中国200个大、中城市一般工业固体废物产生量为1.55×109t,工业危险废物产生量为4.643×107t[1]。高浓度有机废渣、市政污泥、餐厨垃圾、油漆废渣等有机固体废物处置不当将会污染土壤、影响气候并对生态环境造成难以估量的破坏[2-3]。油漆废渣作为一种组分复杂的有机化合物,与一般有机固体废物相比,对人体和环境造成的危害更加严重[4]。油漆废渣是汽车进行喷漆时,部分油漆扩散在空中形成“漆雾”,漆雾在水槽中被水吸收再通过絮凝剂凝聚形成块状漆渣[5]。其化学成分一般包含树脂、有机颜料、TiO2及氧化铁红等无机颜料、溶剂、添加剂和水。在油漆废渣中芳香烃含量超过60%(质量分数),各种醇醚和苯类物质质量分数约为20%[6]。2019年《国家危险废物名录(修订稿)》中将油漆废渣列为HW12染料、涂料废物[7]。油漆废渣虽然被视为有害物质,但其中也富含TiO2等无机颜料。作为一种不可再生的金属氧化物,TiO2不仅是当今性能最好的白色颜料,还具有优异的导电性能。为此,高效回收油漆废渣中的TiO2,进行再利用,是实现油漆废渣无害化和资源化处理的重要需求。

常规油漆废渣处理技术主要有填埋、回收利用、热解及焚烧等热化学手段[4]。填埋法不仅占用大量土地而且对环境造成一定污染。回收利用法一般是将油漆废渣与新鲜油漆混合进行再生,或者将油漆废渣作为添加剂加入到如水泥等建筑材料中提升材料性能,但该法一般只能处理一种特定的油漆废渣,不能处理多种混合漆渣[8]。焚烧法处理油漆废渣会产生一定量的二噁英等有害气体,而热解法处理油漆废渣能产生可燃气体,但是难以回收油漆废渣中有价值的金属物质[9]。上述技术对油漆废渣难以进行完全的无害化、资源化处理。相比于热解及焚烧,化学链燃烧以及化学链气化技术在处理有机固体废弃物方面得到了相关学者的关注。化学链燃烧是指通过载氧体在燃料反应器和空气反应器之间进行循环实现燃料的燃烧,燃料不与空气直接接触,由载氧体将氧传递到燃料中。而化学链气化是由化学链燃烧发展而来,通过控制载氧体的供氧量,在燃料反应器中将反应物转化为合成气或富产氢气[10]。Niu等[11-12]对化学链燃烧技术处理污泥进行了研究,结果表明,在流化床反应器中以赤铁矿作为载氧体进行污泥化学链燃烧,污泥中66.81%~69.30%(摩尔分数,下同)的磷经过化学链燃烧后富集在飞灰中;相比于污泥燃烧灰中1.97%的有效磷,污泥化学链燃烧飞灰中的有效磷在3.82%~4.02%之间,化学链燃烧技术在处理污泥并有效回收磷方面具有很大的潜力。王璐璐等[13]对高硫石油焦化学链气化制合成气及回收硫磺的系统展开模拟研究时发现,石油焦进行化学链气化不仅会产生一定量的合成气,而且系统在H2S/SO2摩尔比为2的最佳工况下硫磺回收率在93.6%~94.9%之间。鉴于此,将化学链气化技术用于油漆废渣的回收处理,通过筛选适宜的载氧体将油漆废渣中的有机物进行转化,同时对油漆废渣中的TiO2等金属氧化物进行分离回收,是一种较为可行的处置方式。如采用Fe2O3为载氧体,Fe2O3反应后转变为Fe3O4,从而通过磁性分离装置可对油漆废渣中的TiO2进行回收。

目前,化学链技术处理煤、生物质等碳基固体燃料方面的研究主要聚焦于载氧体的设计及反应器的开发[14]。安梅等[15]以CuFe2O4为载氧体对羊肠煤的化学链气化进行了探究,发现CuFe2O4在反应中不仅能够提供晶格氧还能催化分解CO2,具有良好的反应活性和催化活性。巩明鑫等[16]对煤焦油化学链热解进行了Aspen Plus模拟,发现在900 ℃、载氧体/煤焦油摩尔比为5.2、操作压力0.75 MPa、反应时间3 s时炭黑的产率最大。而化学链转化处理有机固体废物的研究则主要关注处理过程的产物分布、最优工况的操作条件及动力学行为。刘永强等[17]将铜基载氧体与可燃固体废弃物进行化学链燃烧,研究发现聚乙烯、厨余等可燃固体废物主要在200~500 ℃进行热分解,生成CH4、H2和CO等可燃气体;同时也证明了Cu80Si950载氧体是一种转化率好、稳定性高的适用于固体废物化学链燃烧的载氧体。Chen等[18]研究了城市生活垃圾化学链燃烧、气化过程中镉迁移转化规律,结果表明,铜基载氧体和铁基载氧体在850 ℃下均可将元素镉转化为氧化镉,经过5次循环的化学链气化后载氧体中镉质量分数由7.1 mg/kg增加到33.3 mg/kg,对镉的平均捕集效率为85%。Pimenidou等[19]对地沟油化学链重整制氢进行了研究,发现在蒸汽/碳体积比为4、温度为600~700 ℃的最优条件下H2产量最高。Wang等[20]在研究塑料垃圾化学链燃烧时发现,最佳操作参数为反应温度900 ℃、供氧比为2.5(摩尔比)、流化气由体积分数40%的水蒸气和60%的N2组成;在研究塑料垃圾化学链燃烧动力学时,对基于热重分析仪进行的非等温热解实验采用等转化率方法Flynn-Wall-Ozawa(FWO)法和Kissinger-Akahira-Sunose(KAS)法计算了非等温动力学参数,求得的活化能分别在97.81~209.62 kJ/mol和85.63~214.28 kJ/mol之间;对基于流化床进行的等温热解实验采用3-D growth of nuclei model模型来描述Fe2O3还原为Fe3O4的过程,并对载氧体的还原反应动力学参数进行了计算[21]。

研究人员在化学链转化处理有机固体废弃物领域已进行了一系列深入的研究,但目前关于油漆废渣的化学链气化特性研究还停留在初步概念设计阶段。油漆废渣化学链气化的研究挑战在于油漆废渣成分复杂,导致油漆废渣化学链气化机理以及产物生成动力学行为尚不明确。目前,适用于化学链气化的载氧体主要是以Fe、Mn、Ni、Cu等为代表的过渡金属元素[22]。笔者以含钛油漆废渣为研究对象,通过铁基载氧体Fe2O3对油漆废渣行了化学链气化,基于热重分析仪对油漆废渣慢速升温化学链气化行为以及动力学特性进行了研究,通过管式炉-在线质谱仪联用对油漆废渣快速升温化学链气化气相产物分布及动力学特性进行了研究。

1 实验部分

1.1 材料和试剂

采用的材料主要有油漆废渣(PS)和载氧体Fe2O3。Fe2O3为分析纯试剂,购置于天津市大茂化学试剂厂。将Fe2O3分别按照质量分数10%、30%和50%与油漆废渣混合,振荡器搅拌均匀后置于干燥容器中备用,样品分别命名为PS-Fe-10、PS-Fe-30、PS-Fe-50。未掺混Fe2O3的油漆废渣的工业分析、元素分析及灰分含量如表1所示。

表1 未掺混Fe2O3的油漆废渣的工业分析、元素分析及灰分含量分析结果Table 1 Proximate analysis, ultimate analysis and ash content analysis results of paint slag without mixed Fe2O3

1.2 实验装置及条件

1.2.1 慢速升温化学链气化实验

采用北京恒久科学仪器厂的HCT-3热重分析仪测试未掺混Fe2O3的油漆废渣(PS)的热解行为特性以及掺混Fe2O3的油漆废渣(PS-Fe-10、PS-Fe-30、PS-Fe-50)的慢速化学链气化行为特性。每次实验选取样品10 mg左右,先用60 mL/min的高纯氩气吹扫1 h,排净气路内的空气后分别以升温速率10、20和40 ℃/min从25 ℃升温至900 ℃。

1.2.2 快速升温化学链气化实验

快速化学链气化在常压、竖直恒温管式炉内进行,通过设置管式炉温度(选取4个工况:600、700、800、900 ℃)进行实验,研究掺混Fe2O3的油漆废渣的快速化学链气化特性。每次实验选取样品100 mg左右,实验前先将管式炉升至指定温度,并用100 mL/min的高纯氩气吹扫30 min,排净炉内空气后将反应器连同物料从顶部升入管式炉恒温区域进行快速反应,化学链气化产生的主要挥发性产物(CO、CO2、H2和CH4)通过在线质谱仪进行实时监测,固相产物冷却后称量、收集备用。慢速及快速升温实验每次均重复3次以确保数据的可复现性。

1.3 掺混Fe2O3的油漆废渣化学链气化实验数据分析方法

1.3.1 掺混Fe2O3的油漆废渣慢速升温化学链气化

利用挥发组分析出特性指数(Di,%/(min·℃3))描述未掺混Fe2O3的油漆废渣热解过程中挥发组分产物释放特性和掺混Fe2O3的油漆废渣化学链气化过程中挥发组分产物的释放特性,根据以下定义式求解:

Di=rmax/(TinTmaxΔT1/2)

(1)

式(1)中:rmax为废渣最大质量损失速率,%/min;Tin为初始反应温度,℃;Tmax为最大质量损失速率所对应的温度,℃;rT为温度为T时的质量损失速率,%/min;ΔT1/2为rT/rmax=0.5时所对应的温度,℃。

油漆废渣慢速升温化学链气化过程属于非等温过程,依据转化速率和升温速率的关系可整理为动力学方程的微分形式[21]。方程式如下:

(2)

(3)

式(2)中:α为反应物转化率,%;T为反应温度,K;f(α) 为反应模型函数;A为指前因子,s-1;β为升温速率,℃/min;E为反应的活化能,kJ/mol;R为摩尔气体常量,kJ/(mol·K);m0为反应物初始质量,kg;mt为t时刻反应物质量,kg;m∞为反应结束后反应物质量,kg。

Kissinger-Akahira-Sunose(KAS法)是使用较为广泛的等转化率法之一,能够很好地对宏观质量损失的反应动力学进行描述[23]。因此笔者利用KAS法对式(2)、(3)进行求解可得到式(4)。

(4)

1.3.2 掺混Fe2O3的油漆废渣快速升温化学链气化

快速升温化学链气化在等温条件下进行,其动力学分析方法主要包括模型拟合法和无模式函数法,而无模式函数法可以在不确定反应模型的情况下计算动力学参数。笔者采用无模式函数法来计算动力学参数[24],具体计算方法如下:

(5)

式(5)中:pt为反应t时刻产物i的生成量,mL;pt0为反应结束t0时刻产物i的生成量,mL;φi为产物i的体积分数;qv为产物的体积流量,mL/s。

(6)

式(6)中:n为反应级数;k(T)为反应速率常数。对式(1)~(6)两边采取自然对数处理,得到式(7)。

(7)

根据阿伦尼乌斯方程(式(8))计算活化能及指前因子。

(8)

2 油漆废渣慢速升温化学链气化

2.1 未掺混Fe2O3的油漆废渣的热解行为

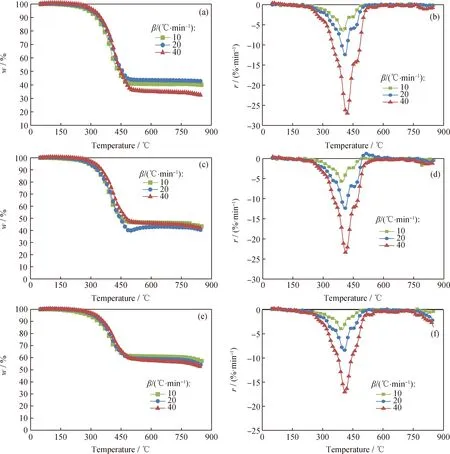

图1为未掺混Fe2O3的油漆废渣在不同升温速率下热解过程中TG及DTG曲线。

从图1(a)可以看出,油漆废渣在285 ℃之前质量无明显变化,此时的质量损失率在3%左右,其主要热解区间为285~537 ℃,由不同速率升温到537 ℃时废渣质量损失均达到65%,随后在温度上升到850 ℃的过程中,固体残留物发生分解反应,析出部分挥发产物,反应后固体残渣产率在29.02%~34.59%之间。从图1(b)可以看出,油漆废渣DTG峰值温度随升温速率增加逐渐升高,可能与快速升温导致热解反应活化能增大以及传热滞后性相关[25]。因此,油漆废渣热解主要包含2个阶段[9]:第一阶段为50~285 ℃,由于脱去结合水的缘故,质量损失率在3%左右;第二阶段为285~537 ℃,油漆废渣样品发生软化以及熔融反应,部分树脂受热分解,油漆废渣中的芳香烃和醇醚类有机物中部分官能团及化学键断裂,产生大量挥发性气体。在升温速率β=40 ℃/min条件下油漆废渣最大质量损失速率-27.56%/min,质量损失率为65.08%。在升温速率为10、20 ℃/min条件下,质量损失率分别为62.33%、66.88%。

2.2 掺混Fe2O3的油漆废渣的化学链气化行为

图2为掺混不同比例Fe2O3的油漆废渣样品慢速升温化学链气化的TG和DTG曲线。从TG曲线可以看出,相比于未掺混Fe2O3的油漆废渣PS的质量损失率在65.40%~70.97%之间,PS-Fe-10的质量损失率在59.89%~67.48%之间,PS-Fe-50的质量损失率在42.83%~47.88%之间。掺混Fe2O3的油漆废渣化学链气化过程中的质量损失由油漆废渣和载氧体Fe2O3共同贡献,且随着Fe2O3掺混比例的升高,掺混Fe2O3的油漆废渣的质量损失量逐渐下降。这主要是由于Fe2O3掺混比例的增多导致Fe2O3的质量增加量大于掺混Fe2O3的油漆废渣的总体的质量损失量。与未掺混Fe2O3的油漆废渣相比,载氧体Fe2O3经过反应后生成具有磁性的Fe3O4和油漆废渣中的TiO2等金属氧化物均停留在固体残渣中。由于TiO2不具有磁性,通过磁性分离装置可以对油漆废渣中的TiO2进行回收。

图2 不同升温速率(β)下掺混Fe2O3的油漆废渣样品的TG及DTG曲线Fig.2 TG and DTG curves of paint slag mixed with Fe2O3 at different heating rates (β)(a) PS-Fe-10, TG; (b) PS-Fe-10, DTG; (c) PS-Fe-30, TG; (d) PS-Fe-30, DTG; (e) PS-Fe-50, TG; (f) PS-Fe-50, DTG

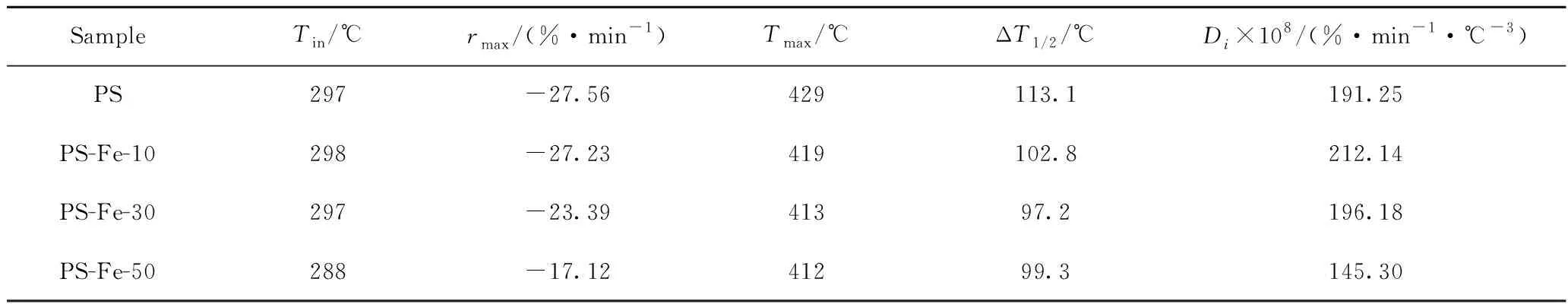

通过对比DTG曲线可以发现,最大质量损失速率rmax与升温速率成正相关。以PS-Fe-50为例,在β=10 ℃/min时PS-Fe-50的最大质量损失速率为-4.15%/min,而在β=20 ℃/min和β=40 ℃/min时PS-Fe-50的最大质量损失速率分别为-8.53和-17.12%/min,说明随着升温速率提高,掺混Fe2O3的油漆废渣的最大质量损失速率也会增大。表2为在升温速率β=40 ℃/min时掺混与未掺混Fe2O3的油漆废渣的挥发组分析出转化特性指数。由表2可以看出,PS-Fe-10的化学链气化特性指数Di为212.14,高于PS的191.25,从而可以推断掺混Fe2O3的油漆废渣在Fe2O3掺混比例为10%和30%以及升温速率为β=40 ℃/min下进行反应,生成挥发性物质能力高于未掺混Fe2O3的油漆废渣。

表2 掺混与未掺混Fe2O3的油漆废渣挥发组分析出特性指数(Di)Table 2 Volatile analysis characteristic parameters (Di) of paint slag mixed and unmixed with Fe2O3

2.3 掺混Fe2O3的油漆废渣的化学链气化动力学特性

计算活化能的目的在于从动力学角度来解释化学链气化行为特性,其次可以作为反应器设计、产物调控的理论依据[26]。通过测量不同升温速率条件下达到相同转化率时的温度来计算反应所需活化能,结果如表3所示。可以看出,未掺混Fe2O3的油漆废渣热解时不同转化率下的活化能分布在195.20~245.20 kJ/mol之间,平均活化能为223.29 kJ/mol。而当Fe2O3掺混质量分数为10%、30%、50%进行油漆废渣化学链气化时,反应的平均活化能分别为192.31、204.81、166.98 kJ/mol,远低于未掺混Fe2O3的油漆废渣热解活化能,说明Fe2O3的引入有利于降低油漆废渣化学链气化的反应能耗。

表3 基于TG的掺混Fe2O3的油漆废渣化学链气化动力学参数Table 3 Kinetic parameters of chemical looping gasification of paint slag mixed with Fe2O3 based on TG

3 掺混Fe2O3的油漆废渣化学链气化特性及其动力学行为

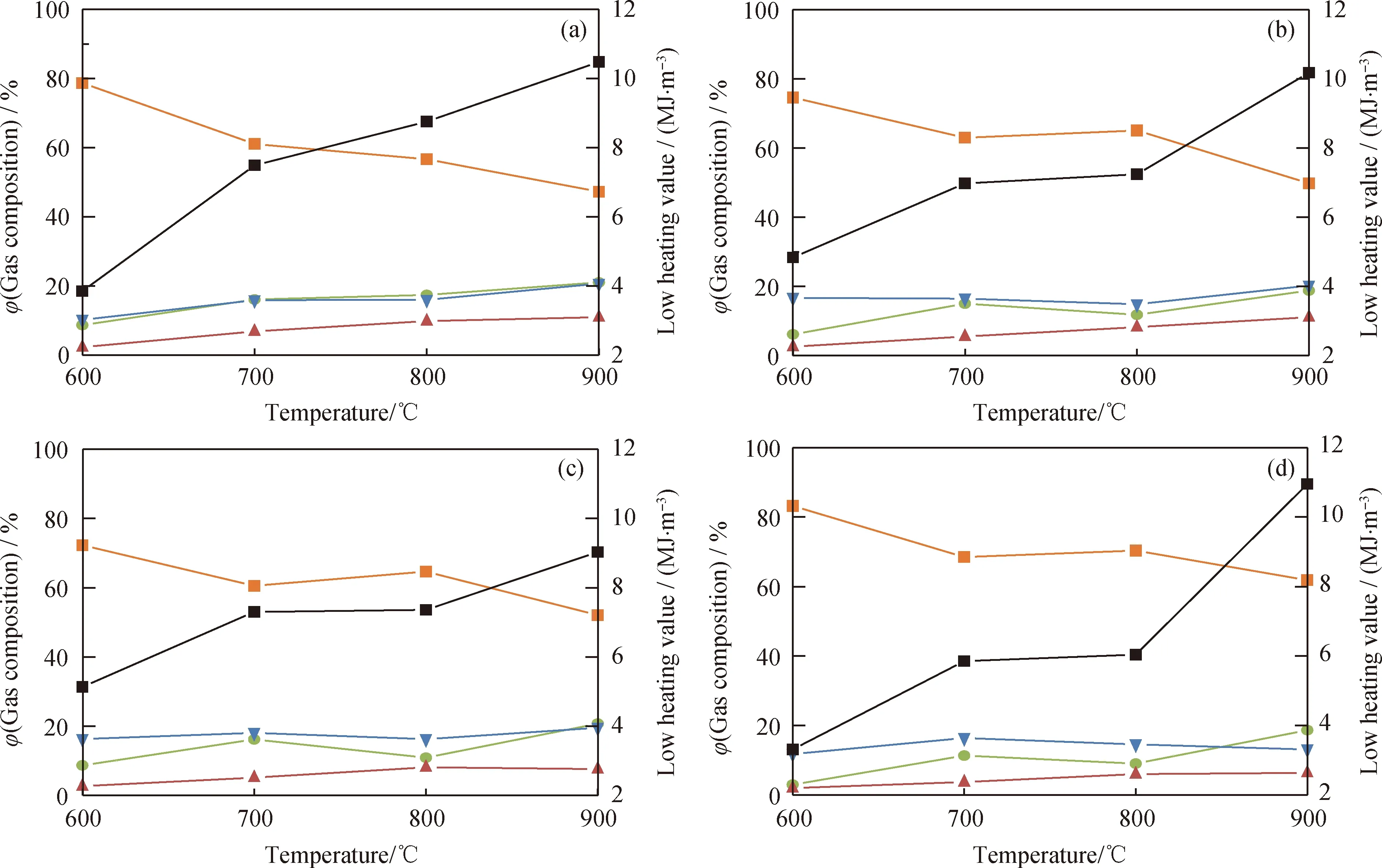

3.1 掺混Fe2O3的油漆废渣化学链气化气相产物的分布规律

掺混Fe2O3的油漆废渣化学链气化的气相产物主要由CO、CO2、CH4和H2组成,在线质谱仪监测所得的气相产物组分以及相应的低位热值如图3所示。由图3可知,在PS、PS-Fe-10、PS-Fe-30及PS-Fe-50反应过程中,随着反应温度的升高,CO2体积分数有明显下降趋势,PS中CO2体积分数由78.76%降到47.29%,PS-Fe-10中CO2体积分数由74.59%降到49.80%,PS-Fe-30和PS-Fe-50中CO2体积分数分别下降了20.19百分点和21.38百分点。这主要是因为CO2在低温条件下就能完全释放,而高温条件下CH4和H2的生成,导致CO2含量相对减少。而CO体积分数随着反应温度升高而逐渐增大,PS中CO体积分数由8.69%上升到21.05%,PS-Fe-10、PS-Fe-30和PS-Fe-50中CO体积分数也分别增长了12.68百分点、12.05百分点和 15.69百分点。油漆废渣化学链气化气相产物以CO2和CO为主的原因在于油漆废渣中醇醚类有机物富含C—OH、C—O—C官能团,反应时主要生成CO2和CO。此外,油漆废渣中树脂富含羰基、羧基官能团,在一定条件下发生反应,也能导致CO2和CO的富集。

图3 掺混Fe2O3的油漆废渣化学链气化的主要气体组分和低位热值Fig.3 The main gas composition and low heating value of chemical looping gasification of paint slag mixed with Fe2O3 CO2; CO; CH4; H2; LHV(a) PS; (b) PS-Fe-10; (c) PS-Fe-30; (d) PS-Fe-50LHV—Low heating value

随着反应温度升高,CH4和H2的体积分数也显著增大。PS中CH4体积分数由2.33%上升到10.97%,PS-Fe-50中CH4体积分数由1.99%上升到6.37%。这是因为CH4是由—CH2—、—OCH3等键断裂产生,属于吸热过程,温度升高有利于反应物向甲烷的转化。相同温度下Fe2O3掺混比例越高,CH4产量越低。这是因为随载氧体比例升高,掺混Fe2O3的油漆废渣中有机物质含量减少。温度升高,PS中H2体积分数由10.22%上升到20.69%,而PS-Fe-10、PS-Fe-30和PS-Fe-50中H2体积分数也分别增加了3.57百分点、3.22百分点和1.31百分点。在反应温度为900 ℃时,与 PS-Fe-30 和 PS-Fe-50 相比,PS-Fe-10生成的气相产物总量最多为135.46 mL,其中CO2、CO、CH4和H2体积分数分别49.80%、18.82%、11.13%和20.25%。

在反应温度为600 ℃时,PS-Fe-30的热值为5.14 MJ/m3,明显高于PS的热值3.85 MJ/m3。这是由于温度600 ℃下油漆废渣与载氧体反应,CO生成量相对较高。随着Fe2O3掺混比例的增加,混合物的低位热值逐渐降低。反应温度为800 ℃时,PS-Fe-10、PS-Fe-30和PS-Fe-50的低位热值分别为7.24、7.36和6.04 MJ/m3,明显低于PS的低位热值8.76 MJ/m3。反应温度为900 ℃时,PS的低位热值为10.48 MJ/m3,明显高于PS-Fe-10、PS-Fe-30样品的低位热值。其原因是在800~900 ℃的高温条件下,Fe2O3与油漆废渣化学链气化生成的还原性气体发生反应,Fe2O3的加入会降低油漆废渣的低位热值。

为探究油漆废渣经过化学链气化后Fe2O3是否还原为Fe3O4,对掺混不同比例Fe2O3的油漆废渣化学链气化反应后的固体产物进行XRD测定,其谱图如图4所示。可以看出,在反应温度为600和700 ℃时,PS的XRD谱图中仅显示TiO2峰,而PS-Fe-10、PS-Fe-30、PS-Fe-50的XRD谱图中出现了TiO2峰以及Fe3O4峰。表明经过化学链气化后,Fe2O3会被还原为Fe3O4。从而可以通过磁性装置对TiO2和Fe3O4进行分离,回收油漆废渣中的金属氧化物。

图4 不同温度下掺混Fe2O3的油漆废渣化学链气化的固体产物的XRD谱图Fig.4 XRD patterns of solid products in paint slag mixed with Fe2O3 chemical looping gasification at different temperatures T/℃: (a) 600; (b) 700a—TiO2; b—Fe3O4

3.2 掺混Fe2O3的油漆废渣化学链气化的气相产物释放特性

根据在线质谱仪数据绘制了PS-Fe-10样品气体释放特性曲线,如图5所示。可以看出,随着温度升高,气相产物的信号强度也逐渐升高,表明掺混Fe2O3的油漆废渣化学链气化是吸热反应,温度升高有利于挥发物质的生成。在反应前期气体释放不明显,其原因是在颗粒内部进行传热过程;随后温度上升,掺混Fe2O3的油漆废渣进行化学链气化,在气相产物释放速率达到最大值后开始下降,在400 s以内结束反应。由于在短时间内完成反应,可以用等温动力学对气相产物的活化能进行计算。

图5 PS-Fe-10化学链气化的气体释放特性曲线Fig.5 Gaseous products releasing curves of chemical looping gasification of PS-Fe-10(a) H2; (b) CO2; (c) CH4; (d) CO

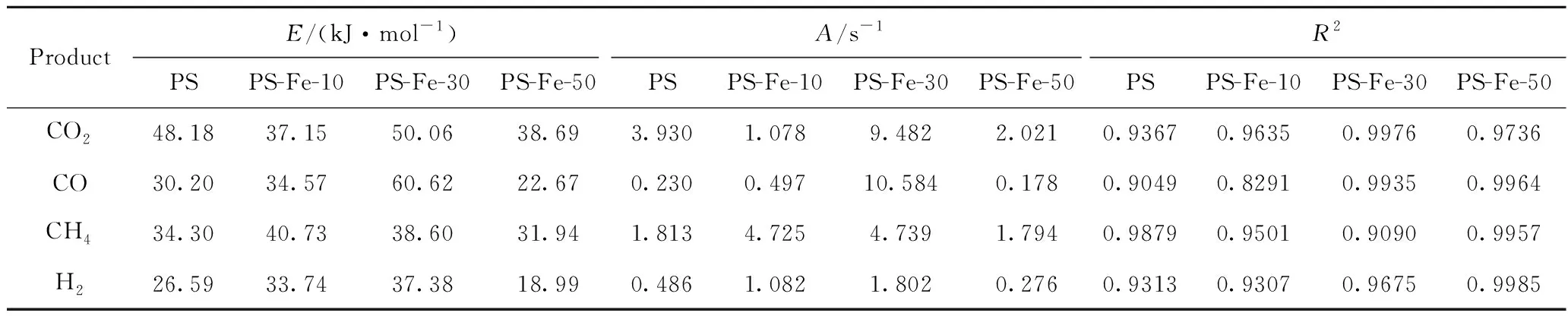

3.3 掺混Fe2O3的油漆废渣化学链气化的气相产物生成动力学特性

图6为PS-Fe-10在不同温度下化学链气化气相产物生成的动力学特性。根据图6(a)~(d)所示的转化率与时间的关系对组分的ln(dα/dt) 和ln(1-α) 进行了计算,并绘制了ln(dα/dt) 对应ln(1-α) 的曲线如图6(e)~(h)所示。可以将掺混Fe2O3的油漆废渣化学链气化分为3个阶段:(1)快速加热阶段,进行内部传热,物质吸收热量,转化率变化较小;(2)稳定反应阶段,树脂及芳香烃类有机物质开始进行化学链转化,油漆废渣转化为CO、H2等气体;(3)完成反应阶段,油漆废渣中的金属物质与载氧体Fe2O3发生反应,此时几乎不再释放气体产物,如图6(e)~(h)阴影部分的右侧,出现了一组近似水平线,表明化学链气化反应即将完成。

基于上述分析,说明气相产物的生成主要集中在图6(e)~(h)中对应的阴影部分,结合无模式函数法进行计算。由式(7)可得,所选阴影区域的斜率和截距来计算反应级数(n)和反应速率常数k(T)。再作lnk(T) 对1/T的拟合曲线,由阿伦尼乌斯方程(式(8))可知,拟合曲线的斜率对应反应活化能E,截距对应指前因子A。表4为掺混不同比例Fe2O3的油漆废渣化学链气化的动力学参数。可以看出:对于4种气相产物,PS热解时释放CO2所需的活化能最大,为48.18 kJ/mol;释放H2所需的活化能最小,为26.59 kJ/mol。与PS、PS-Fe-30和PS-Fe-50相比,PS-Fe-10进行化学链气化释放CO2所需的活化能最小,为37.15 kJ/mol;PS-Fe-50化学链气化释放CO、CH4和H2所需的活化能最小,分别为22.67、31.94 和18.99 kJ/mol。

图6 PS-Fe-10化学链气化气相产物生成动力学特性Fig.6 Kinetic characteristics of gas phase product formation in chemical looping gasification of PS-Fe-10 α vs. t: (a) H2; (b) CO2; (c) CH4; (d) COln(dα/dt) vs. ln(1-α): (e) H2; (f) CO2; (g) CH4; (h) CO

表4 掺混Fe2O3的油漆废渣化学链气化气相产物动力学参数Table 4 Gaseous products kinetic parameters of chemical looping gasification of paint slag mixed with Fe2O3

4 结 论

(1)随着油漆废渣中Fe2O3掺混比例的升高,掺混Fe2O3的油漆废渣热解气化时总体的质量损失率逐渐下降。在升温速率为40 ℃/min时,当掺混Fe2O3的油漆废渣中Fe2O3掺混质量分数分别为10%、30%、50%时,最大质量损失速率相应为-27.23、-23.39和-17.12%/min,明显低于未掺混Fe2O3的油漆废渣热解时的最大质量损失速率-27.56%/min。

(2)未掺混Fe2O3的油漆废渣热解时平均活化能为223.29 kJ/mol,而当油漆废渣中Fe2O3掺混质量分数分别为10%、30%、50%时,其化学链气化的平均活化能分别为192.31、204.81、166.98 kJ/mol。说明Fe2O3的引入有利于降低油漆废渣化学链气化反应活化能,减少油漆废渣处理能耗。

(3)反应温度为800 ℃时,油漆废渣中Fe2O3掺混质量分数分别为10%、30%、50%时,废渣混合物的低位热值相应为7.24、7.36和6.04 MJ/m3,明显低于未掺混Fe2O3的油漆废渣的低位热值8.76 MJ/m3;反应温度为900 ℃时,未掺混Fe2O3的油漆废渣的低位热值为10.48 MJ/m3,明显高于PS-Fe-10、PS-Fe-30的低位热值。反应温度在800~900 ℃之间,Fe2O3的加入会降低掺混Fe2O3的油漆废渣的低位热值。

(4)当油漆废渣中Fe2O3的掺混质量分数为50%时,油漆废渣化学链气化生成CO、CH4和H2的活化能分别为22.67、31.94 和18.99 kJ/mol,明显低于未掺混Fe2O3的油漆废渣热解时生成相应气体的活化能。油漆废渣中的TiO2和反应后的Fe3O4停留在化学链气化生成的固体残渣中,通过磁性分离装置可对TiO2进行回收,以实现油漆废渣的资源化利用。