赤铁矿作用下煤化学链气化过程碳氮元素转化机理

2020-03-04巫平江徐国强马凯莉乌悦伦王勤辉

巫平江, 韩 龙, 徐国强, 马凯莉, 乌悦伦, 王勤辉

(1.浙江工业大学 机械工程学院 能源与动力工程研究所,浙江 杭州 310014;2.浙江大学 能源清洁利用国家重点实验室 热能工程研究所,浙江 杭州 310027)

煤气化是一种高效的煤炭利用方式,可将煤转化为用于发电、供热、合成燃料和化学品的清洁合成气[1-2]。相比传统煤气化,煤的化学链气化利用载氧体晶格氧替代氧气或空气,可以避免深冷空分制氧产生的大量能耗,并有利于降低从气体中分离、捕集CO2的成本[3-4]。近年,煤化学链气化技术受到广泛关注[5-11]。该技术包含燃料反应器和空气反应器:在燃料反应器中,载氧体首先将煤部分氧化并被还原,生成包含H2、CO的合成气;载氧体随后进入空气反应器,被空气氧化再生后再返回燃料反应器。燃料反应器中气化所需的热量由煤部分氧化和载氧体显热提供。与煤和O2的反应相比,载氧体晶格氧条件下的氧化反应更加温和,既有利于提高合成气的热值(LHV)[4,12],也有助于抑制SOx、NOx等污染物的生成[13]。

铁基载氧体可选用天然矿物和工业废弃物[14],其具有高反应活性、低成本、环境友好等优势,规模化应用前景良好[15-18]。Qi等[8]在固定床中进行了传统气化和铁基化学链气化实验,发现Fe2O3提高了化学链气化过程中CO和CO2的浓度。Guo等[6]在流化床中研究了氧/碳摩尔比(n(O)/n(C))对煤化学链气化过程的影响,发现碳转化率随n(O)/n(C)的增大不断提高,合成气产率在n(O)/n(C)=1时达到最大。Wei等[5]的固定床实验结果表明,通过提高反应温度增强吸热反应能够提高合成气产率和碳转化率,CO是主要的含碳气体产物。目前,有关铁基载氧体作用下煤化学链气化特性的研究仍非常有限,流化床装置下反应条件对煤化学链气化的影响规律仍有待深入研究。

控制煤化学链气化过程氮污染物的排放具有重要意义。煤中氮元素在气化过程中会转化成含氮污染物,导致合成气品质下降,并可能影响设备的安全和运行[14,19]。燃料反应器中未完全反应的固体半焦会携带氮元素进入空气反应器,在其中形成NOx并污染环境。目前,对铁基载氧体作用下化学链过程氮污染物生成的研究,主要侧重于化学链燃烧[10-11, 20-27]。Bayham等[20]研究证明煤直接化学链燃烧(CDCL)能够显著降低NOx排放。Song等[21]在1 kW互联流化床中发现N2是燃料反应器燃料氮的唯一产物。Mendiara等[22]和Gu等[23]发现采用钛铁矿/铁矿石做为载氧体时,有少量燃料氮会转化为NOx。Linderholm等[24-25]在100 kW化学链燃烧装置的研究结果进一步表明,燃料反应器出口除了含有N2,还存在较多NO和NH3;向钛铁矿中添加锰矿石作为载氧体时,NO/NH3的摩尔比显著提高[26]。另外,也有研究发现,当整体固体物料循环加快时,燃料氮转化为气态NO的比例会提高[27]。有关铁基载氧体作用下煤化学链气化氮污染物生成的研究非常有限。Zeng等[10]采用Aspen Plus研究了铁基载氧体作用下煤直接化学链气化制氢过程,发现煤中的氮元素全部转化为N2,不会产生NOx排放。Li等[11]基于热重-质谱-红外联用技术(TG-MS-FTIR)发现Fe2O3能加强—H、—OH 等自由基释放,并可在高温下促进NH3转化为HCN。

笔者采用天然赤铁矿,利用鼓泡流化床开展原位气化模式下的煤化学链气化研究。基于燃料碳转化和氮污染物生成特性,研究反应温度、水蒸气流量、赤铁矿/煤比(即氧/碳摩尔比,n(O)/n(C))、燃料种类等对气化特性的影响。

1 实验部分

1.1 材料

选用湖南郴州天然赤铁矿作为载氧体。将赤铁矿在950 ℃煅烧3 h,破碎并取粒径为 0.125~0.200 mm 的颗粒作为新鲜载氧体。

采用新疆润北烟煤(RB coal)及其半焦(RB char)作为气化燃料。利用管式炉制备半焦。将煤在950 ℃、N2气氛(0.6 L/min)下保持8 min,然后在N2下冷却样品至常温,即得润北半焦。润北煤和半焦取粒径为0.2~0.3 mm的颗粒备用。2种燃料的工业分析和元素分析如表1所示。

表1 润北烟煤及其半焦的工业分析和元素分析Table 1 Proximate and ultimate analyses of Runbei bituminous coal and coal char w/%

1.2 载氧体表征

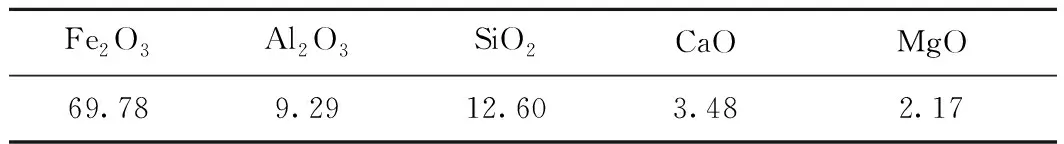

利用X射线荧光光谱(XRF, ARL ADVANT’X IntelliPowerTM 4200, 美国赛默飞世尔公司产品)分析载氧体样品的组成,如表2所示。通过扫描电镜(SEM, HITACHI S-4700, 日本日立公司产品)观察气化前后载氧体的微观形貌。采用X射线衍射仪(XRD, X’Pert PRO,荷兰PNAlytical公司产品)分析气化前后载氧体的化学成分,X射线扫描范围10°~80°,步长0.033°。

表2 新鲜赤铁矿载氧体的化学组成Table 2 Chemical compositions of fresh hematiteoxygen carrier w/%

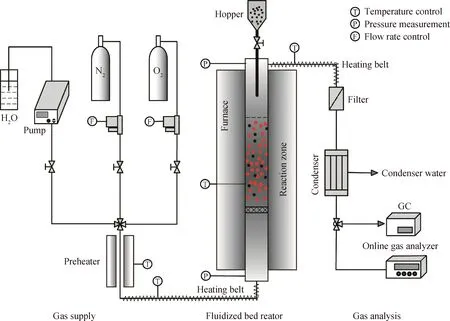

1.3 流化床反应系统

化学链气化实验利用间歇式流化床反应系统开展,如图1所示。该系统由流化床反应器、供气系统和气体分析系统组成。反应器内径为32 mm,高度为2300 mm,由电加热装置加热,采用3个R型热电偶实时监测、控制反应区的温度。供气系统能向流化床反应器提供N2、O2和水蒸气。N2和O2的流量通过质量流量控制器(D08-3F,北京七星华创公司产品)控制,水蒸气流量则通过高压蠕动泵(Series II,美国兰博公司产品)调节,通过设定去离子水的流量进行精确控制(量程范围为0.01~10.00 g/min)。在进入流化床反应器前,H2O、O2、N2均先经过预热器,被加热至180 ℃。反应器进出口管路均设有伴热带,保持温度为120 ℃,以防止水蒸气在进口、出口管路中冷凝。

图1 流化床气化反应系统示意图Fig.1 Schematic layout of fluidized bed reaction system

流化床排出的高温气体依次经过过滤器和冷却器,将细颗粒和水蒸气从合成气中分离。净化后的气体分为两路。一路进入红外烟气在线分析仪(Madur PHOTON,奥地利马杜公司产品),分析污染物及CO、CH4、CO2等气体体积分数,O2体积分数由烟气分析仪的ZrO电化学传感器单独测定。红外烟气分析仪采用预处理器首先将气体预热至180 ℃,对CO和污染物气体体积分数的分辨率为10-6,对O2、CO2、CH4体积分数的分辨率为10-4,每2 s记录一次数据。另外一路气体由集气袋收集,并用气相色谱仪(GC-9790, 浙江福立公司产品)分析合成气尤其是N2、H2组分的体积分数。

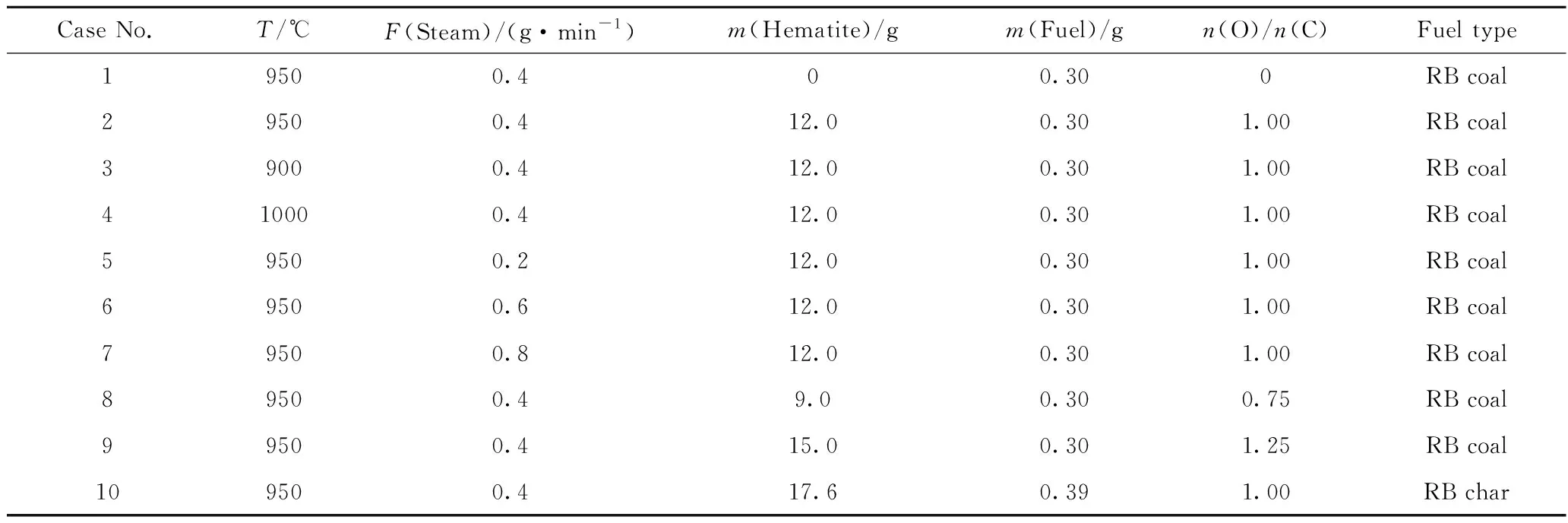

基准工况的实验过程如下:将反应炉在N2气氛(3 L/min)下加热到950 ℃;待温度稳定后,通过顶部的料斗向流化床加入12 g赤铁矿载氧体;当流化床温度和出口气体浓度都稳定时,打开水泵开关开始通入水蒸气(水流量设定为0.4 g/min);待反应温度和气氛再次稳定后,再通过料斗将0.3 g煤送入反应炉,同时用集气袋进行合成气采样,每隔1 min采样一次,共进行10组实验,工况条件如表3 所示。其中,工况2为上述基准工况,工况1为无载氧体的传统气化,工况3~4、工况5~7、工况8~9、工况10分别用于研究反应温度(T)、水蒸气流量(F(Steam))、赤铁矿/燃料比(即氧/碳摩尔比,n(O)/n(C))、燃料种类对气化的影响。为了更方便地表示赤铁矿/燃料比,引入氧/碳摩尔比(n(O)/n(C)),其定义为:赤铁矿中Fe2O3按照反应公式(1)可生成的CO中的氧原子物质的量与燃料(煤或半焦)所含碳原子物质的量的比值。工况10所用0.39 g半焦与其他工况0.3 g煤所含的氮元素质量相同,n(O)/n(C)仍为1。反应方程如式(1)所示。

表3 实验工况设计Table 3 Employed experimental conditions

C+3Fe2O3=CO+2Fe3O4

(1)

1.4 数据分析

烟气分析仪和气相色谱仪的结果表明气化生成的含碳气体为CO、CH4和CO2,生成的NOx为NO和N2O。其中,含碳气体的占比Xi(%,i代表气体CO、CH4、CO2)、NOx气体的占比ηj(%,j代表NO、N2O)可分别由公式(2)和(3)定义。

(2)

(3)

式中:Fout为流化床出口气体的总流量,L/s;xCO、xCH4、xCO2、xi分别为CO、CH4、CO2及三者之一的体积分数,%;yNO、yNO、yj分别为NO、N2O及两者之一的体积分数,μL/L;600代表每次气化反应的持续时间600 s。

2 结果与讨论

2.1 传统气化和化学链气化反应产物析出规律比较

2.1.1 含碳气体析出规律

传统气化(工况1)采用12 g石英砂作为流化床床料,其他实验条件与化学链气化基准工况(工况2)相同,反应温度为950 ℃、水蒸气流量为0.4 g/min。

图2比较了煤传统气化和化学链气化过程中含碳气体的析出规律。由图2看到,2种气化过程都呈现2个不同阶段:包含煤热解的高反应速率阶段和半焦气化为主的低反应速率阶段。在包含热解的第一阶段(反应前60 s),2种气化方式的合成气生成表现出类似的趋势,先急剧增加再快速降低。此阶段,气体主要来自煤热解产生的挥发分,CO、CH4的浓度较高,CO2浓度较低。与传统气化相比,化学链气化在该阶段的CO、CH4浓度更低、CO2浓度更高。在传统气化条件下,CO、CH4、CO2的体积分数最高值分别为2.01%、1.61%、0.29%;在化学链气化条件下,CO、CH4、CO2的体积分数最高值分别为1.75%、1.07%、0.8%。这是由于煤化学链气化的机理与传统气化不同,当加入赤铁矿作为载氧体时,煤气化过程中产物会与Fe2O3发生复杂反应,如公式(4)和(5)所示。由图2还看到,在以半焦气化为主的第二反应阶段,气化产生了新的CO、CO2析出峰。与传统气化(公式(6)~(8))相比,化学链气化条件下,合成气中CO、CO2的最高体积分数分别由0.68%、0.47%提高到0.97%、1.01%,且半焦气化阶段的开始时间更早。其原因在于:一方面,赤铁矿中的Fe2O3可以与半焦反应(公式(1))生成CO,进而通过CO氧化产生更多CO2(公式(4));另一方面,赤铁矿也有利于提高半焦转化的化学反应速率,导致第二反应阶段CO和CO2析出的开始时间前移。

图2 传统气化(CG)和化学链气化(CLG)过程中含碳气体的析出规律Fig.2 Carbonaceous gases evolution of conventional gasification (CG) and chemical looping gasification (CLG)Reaction conditions: m(Coal)=0.3 g; T=950 ℃;F(Steam)=0.4 g/min; n(O)/n(C)=0 in CG,n(O)/n(C)=1 in CLG; m(Quartz sand)=12 g in CG,m(Hematite)=12 g in CLG

CO+3Fe2O3=2Fe3O4+CO2

(4)

CH4+12Fe2O3=8Fe3O4+CO2+2H2O

(5)

C+H2O=CO+H2

(6)

C+CO2=2CO

(7)

C+2H2O=CO2+2H2

(8)

2.1.2 氮氧化物析出规律

图3比较了传统气化和化学链气化过程中氮氧化物的析出规律。已有化学链燃烧研究表明,燃料反应器中没有氮氧化物产生[21],或仅有少量的NO[22-23]。由图3看到:2种气化条件下都产生了NO和N2O,表明在水蒸气存在条件下,煤化学链气化的氮元素转化规律与化学链燃烧不同。与图2中含碳气体的析出规律相似,氮氧化物的析出也呈现2个阶段,分别对应煤热解挥发分析出和半焦气化。在第一个阶段,NO和N2O同时析出;然而在第二个阶段,仅N2O出现新的析出峰。以上结果说明,煤气化过程的NO主要在挥发分的析出阶段产生,其机理是燃料氮首先形成NH3或HCN等NOx前驱物,然后再与—O、—OH等自由基发生一系列反应转化为NO[28];同时,N2O在挥发分释放、半焦气化2个阶段都有明显的析出。与传统气化相比,化学链气化在挥发分释放阶段的NO、N2O体积分数减小,但在半焦气化阶段N2O峰值体积分数更高(185 μL/L)、峰值出现时间更早(54 s)。这是由于:一方面,在挥发分释放阶段,载氧体的加入改变了NOx前驱物的反应路径,使NH3或HCN更多地与铁基载氧体反应生成N2(公式(9)和(10)),减少了NOx前驱物向NO和N2O的转化;另一方面,载氧体可以降低半焦的石墨化程度[11],可能有利于半焦氮转化为NOx前驱体,导致化学链气化过程中半焦气化阶段的N2O体积分数提高和N2O生成速率加快。

图3 传统气化(CG)和化学链气化(CLG)过程中氮氧化物的析出规律Fig.3 NOx evolution of conventional gasification (CG) andchemical looping gasification (CLG)Reaction conditions: m(Coal)=0.3 g; T=950 ℃;F(Steam)=0.4 g/min; n(O)/n(C)=0 in CG,n(O)/n(C)=1 in CLG; m(Quartz sand)=12 g in CG,m(Hematite)=12 g in CLG

2.1.3 碳、氮元素的转化比例

图4比较了2种气化方式碳、氮元素的转化比例。由图4可知,传统气化反应产物中CO、CH4、CO2占比分别为42.8%、14.0%、43.2%,化学链气化时的相应值分别为32.1%、6.9%、61%。与传统气化相比,化学链气化的CO2占比提高,主要是因为CO、CH4等还原性组分会与载氧体反应生成CO2(公式(4)和(5))。同时,与传统气化相比,化学链气化的NO占比由42.8%降低到38.9%,N2O占比由57.2%提高到61.1%,主要原因是化学链气化条件下半焦反应活性提高,将部分NO还原为N2[29],同时促进半焦氮向N2O的转化,与图3 的结论具有良好的一致性。

图4 传统气化(CG)和化学链气化(CLG)中碳、氮元素的转化比例比较Fig.4 Comparison in carbon and nitrogen conversion between conventional gasification (CG) and chemical looping gasification (CLG) Reaction conditions: m(Coal)=0.3 g; T=950 ℃;F(Steam)=0.4 g/min; n(O)/n(C)=0 in CG,n(O)/n(C)=1 in CLG; m(Quartz sand)=12 g in CG,m(Hematite)=12 g in CLG

NH3+4.5Fe2O3=3Fe3O4+0.5N2+1.5H2O

(9)

NH3+4.5Fe2O3=3Fe3O4+0.5 N2+1.5H2O

(10)

C+NO=CO+0.5 N2

(11)

2.2 反应温度对煤化学链气化中碳、氮转化规律的影响

图5给出了反应温度对煤化学链气化中碳、氮转化规律的影响。由图5(a)看到,在900~1000 ℃范围内,CO、CH4、CO2的浓度变化不大,3种含碳气体的占比分别处于32%~40%、6.5%~15.6%、50.6%~60.9%的范围。当反应温度由900 ℃提高到950 ℃,CH4浓度降低,CO2浓度升高,可能的原因是提高温度促进了CO、CH4与载氧体的氧化反应(公式(4)和(5))以及甲烷重整反应(公式(12))。CO浓度保持稳定,原因是CO的生成(公式(6)和(7))和CO的消耗(公式(4)和(13))处于相对平衡的状态。反应温度由950 ℃提高到1000 ℃,促进了半焦气化(公式(6)和(7))和半焦氧化反应[23](公式(1)),抑制了水煤气变换反应(公式(13)),因此CO占比提高,CO2占比降低。

CH4+H2O=CO+3H2

(12)

CO+H2O=CO2+H2

(13)

由图5(b)看到,当反应温度由900 ℃提高到1000 ℃时,氮氧化物中NO的比例由53%降低到23.7%,N2O的比例由47.0%提高到76.3%。这有两方面的原因:一方面,提高反应温度将显著增强半焦、CO、CH4与NO的反应(公式(11)、(14)、(15))[30],产生更多N2O;另一方面,提高反应温度有利于促进半焦气化,可以提高—H、—OH 自由基释放速率,促使NH3转化为HCN,因此转化为N2O的半焦氮比例增大。当反应温度由900 ℃提高到1000 ℃时,NO与N2O占比的比值由 1.13 降低到 0.31。总之,化学链气化不但能产生N2O,而且N2O的占比随反应温度的提高而显著增大。

图5 反应温度对煤化学链气化中碳、氮转化规律的影响Fig.5 Effects of reaction temperatures on carbon and nitrogen coal conversion during coal chemical looping gasificationReaction conditions: m(Coal)=0.3 g; F(Steam)=0.4 g/min; n(O)/n(C)=1; m(Hematite)=12 g(a) Carbon conversion; (b) Nitrogen conversion

2NO+CO=N2O+CO2

(14)

2NO+0.25CH4=N2O+0.25CO2+0.5H2O

(15)

2.3 水蒸气流量对煤化学链气化中碳、氮转化规律的影响

图6给出了水蒸气流量变化对煤化学链气化碳、氮转化规律的影响。由图6(a)看到,水蒸气流量由0.2 g/min增加到0.6 g/min时,CO、CH4占比均呈现下降趋势;CO2占比则逐渐增加。这是因为水蒸气流量的提高,有利于半焦气化反应(公式(6)和(7))并可以促进甲烷重整(公式(12))与水煤气变换(公式(13))反应,因此CH4和CO占比下降、CO2占比提高。水蒸气流量从0.6 g/min增加到0.8 g/min时,CO和CH4占比提高,而CO2占比则下降,原因可能是过量的水蒸气从反应炉吸收热量,降低了反应温度,不利于甲烷重整和水煤气变换反应。总之,在煤化学链气化过程中,应控制水蒸气的流量在合理范围,避免CO2生成过多和过量水蒸气导致能量损失。

图6 水蒸气流量对煤化学链气化中碳、氮转化规律的影响Fig.6 Effects of steam flow rate on carbon and nitrogen conversion during coal chemical looping gasificationReaction conditions: m(Coal)=0.3 g; T=950 ℃; n(O)/n(C)=1; m(Hematite)=12 g(a) Carbon conversion; (b) Nitrogen conversion

由图6(b)看到,当水蒸气流量从0.2 g/min增加到0.4 g/min时,NO占比由47.4%降低到38.9%,而N2O占比由52.6%提高到61.1%。这是因为水蒸气流量增加对半焦气化具有强化作用,促进了N2O的生成。然而,当水蒸气流量由 0.4 g/min 进一步提高到0.8 g/min时,NO比例略有提高,可能的原因是在载氧体作用下,水蒸气流量增加会提高反应气氛中—H自由基的浓度,促进挥发性NOx前驱体的形成[11],而这些前驱体在挥发分析出阶段生成的氮氧化物主要是NO。总之,随着水蒸气流量由0.2 g/min增加到0.8 g/min,NO与N2O占比的比值呈现先降低再升高的趋势,但N2O的比例始终高于NO。

2.4 氧/碳摩尔比对煤化学链气化中碳、氮转化规律的影响

图7为氧/碳摩尔比对煤化学链气化中碳、氮转化规律的影响。由图7(a)看到,当n(O)/n(C)由0.75增加到1.0时,含碳气体的分布几乎不变。当n(O)/n(C)由1.0增大到1.25时,CH4的比例由6.8%提高到14.1%,可能的原因是添加大量载氧体改善了固相间的传热传质[30],同时赤铁矿中Fe2O3起到催化煤和焦油分解的作用[31],促进了CH4生成。虽然添加大量载氧体有利于煤分解等产生CO的反应,但也会促进消耗CO的水煤气变换反应(公式(13))和氧化反应(公式(4)),CO产生和CO消耗达到了相对平衡的状态,导致n(O)/n(C)持续增大对CO的影响很小。当n(O)/n(C)由1.0增大到1.25时,由于CH4占比增加,CO占比保持不变,因此CO2占比由61%降低到了54%。

添加载氧体对NOx产生的影响取决于两方面的综合作用:一方面,载氧体会影响煤热解过程挥发分NOx前驱体的生成和NO的析出;另一方面,载氧体同时影响半焦气化和N2O产生。由图7(b)可见,当n(O)/n(C)从0.75增加到1.0时,NO和N2O的比例基本保持不变。但是n(O)/n(C)从1.0增加到1.25时,NO比例由38.9%提高到55.7%,NO、N2O比例大于1,NO成为NOx的主要成分。因此,添加大量赤铁矿会促进煤热解过程和NOx前驱体的析出,促进NO的生成。

图7 氧/碳摩尔比(n(O)/n(C))对煤化学链气化中碳、氮转化规律的影响Fig.7 Effects of n(O)/n(C) on carbon and nitrogen conversion during coal chemical looping gasificationReaction conditions: m(Coal)=0.3 g; T=950 ℃; F(Steam)= 0.4 g/min; m(Hematite)=12 g(a) Carbon conversion; (b) Nitrogen conversion

2.5 燃料种类对其化学链气化中碳、氮转化规律的影响

图8给出了燃料种类对化学链气化中碳、氮元素转化的影响。由图8可知,与煤气化相比,半焦气化产物中CO和CH4占比分别由32.1%、6.8%降低到20.4%、2.4%。这主要是由于燃料热解挥发分是CO和CH4的重要来源,而半焦的挥发分含量远低于煤(表1)。在本实验化学链气化条件下,半焦气化过程的CO2体积分数更高(图2),因此半焦气化的CO2占比(77.2%)明显大于煤气化的(61.0%)。对于NOx的生成,半焦气化时N2O占比为85.6%,显著高于煤气化的61.1%。其原因是NO主要来自挥发分的析出阶段,半焦的挥发分含量低,因而气化产物中NO的比例相应低。相反,N2O不仅在挥发分析出阶段产生,半焦气化也是N2O生成的重要来源。

图8 燃料种类对其化学链气化中碳、氮元素转化的影响Fig.8 Effects of fuel type on carbon and nitrogen conversion during their chemical looping gasificationReaction conditions: m(Coal) =0.3 g, m(Char)=0.39 g;T=950 ℃; F(Steam)=0.4 g/min;n(O)/n(C)=1; m(Hematite)=12 g

2.6 煤化学链气化反应前后载氧体的表征

载氧体基础的物理、化学特性对煤气化具有关键影响。以往研究表明,赤铁矿载氧体在低流态化速率和950 ℃以上的高温可能会发生严重的颗粒团聚[4],因此有必要研究煤气化反应前后赤铁矿载氧体的特性变化。

图9给出了煤化学链气化反应前后赤铁矿载氧体(表3中工况2~6、8、9)的表观形貌。与新鲜载氧体相比(图9(a)),反应后的载氧体表面几乎没有积炭,也未发生明显的烧结和团聚。由工况2反应后的载氧体形貌(图9(b)和(c))可见,载氧体富含亚微米级的孔隙。即使经过1000 ℃的高温气化反应(图9(e)),载氧体仍具备与新鲜样品(图9(a))相近的孔隙结构。增大水蒸气流量有利于改善载氧体的微观结构,工况6(图9(g))的孔隙优于工况2(图9(b))和工况5(图9(f))。

图9 化学链气化反应前后赤铁矿载氧体的表观形貌Fig.9 Morphologies of fresh and spent hematite oxygen carriers(a) Fresh oxygen carrier; (b),(c) Case 2; (d) Case 3; (e) Case 4; (f) Case 5; (g) Case 6; (h) Case 8; (i) Case 9

图10给出了化学链反应前后(以工况6为例)载氧体的XRD谱图。由图10可见,新鲜载氧体中铁元素以Fe2O3的形式存在。反应后,载氧体中Fe2O3的相对含量减少,并出现Fe3O4。Fe3O4的产生主要是因为赤铁矿中Fe2O3在反应过程中与还原性气体及HCN、NH3等NOx前驱体发生了氧化还原反应[21,23,32]。值得注意,本文实验条件下,化学链反应后所有工况载氧体的化学成分都包括Fe2O3、Fe3O4,但均未发现FeO及单质Fe。Huang等[33]的煤化学链气化实验也得到了类似的结果。上述结果说明受化学链气化反应热力学平衡限制,Fe2O3被还原为Fe3O4较容易,但较难被还原为铁价态更低的FeO或单质Fe[21]。此外,在水蒸气气化条件下,H2O能够与低价态的铁化合物发生反应(如公式(16)和(17)),更有利于生成高价态的铁化合物。

图10 反应前后赤铁矿载氧体的XRD谱图Fig.10 XRD patterns of fresh and spent hematite oxygen carrier

3FeO+H2O=Fe3O4+H2

(16)

2Fe3O4+H2O=3Fe2O3+H2

(17)

3 结 论

以赤铁矿为载氧体,利用流化床反应装置开展煤化学链气化研究,探索气化过程碳、氮元素的转化机理,主要结论如下。

(1)与传统气化相比,添加赤铁矿载氧体的化学链气化能够强化还原性气体氧化、水煤气变换等反应,促进半焦气化反应,合成气中CO2占比提高,N2O在NOx产物中的占比增大。

(2)对于化学链气化,提高反应温度有利于促进NO还原反应和提高半焦反应活性,以及合成气中CO占比和N2O在NOx产物中的比例。增大水蒸气流量能显著促进水煤气变换反应进行。随水蒸气流量由0.2 g/min增大到0. 8 g/min,N2O在NOx中的比例先增大后减小。

(3)对于煤的化学链气化,添加大量载氧体能显著影响煤的热解过程,促进挥发分及NOx前驱体的析出,提高了CH4占比和NO在NOx产物中的比例。与煤相比,煤焦挥发分含量低,煤焦气化合成气中CO2占比更高、N2O在NOx产物中的比例更大。

(4)赤铁矿中的Fe2O3在化学链气化过程被还原,部分Fe2O3转化为Fe3O4,赤铁矿在气化条件下未发现烧结和团聚。