深层特稠油复合防砂技术研究与实践

2020-03-04郎成山

郎成山

(中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

辽河油田洼38块边部的洼79井区、洼25-新12块等区块属于典型的中高孔高渗深层特稠油油藏,主力生产层位为东营组,油层埋深为1 330~1 400 m,因其储层具有胶结疏松、成岩作用差、泥质含量高、出砂粒径细、原油黏度大等特点,1994年投产后,区块内油井普遍存在出砂问题;同时受热采开发方式等综合因素影响,在高温蒸汽多轮冲蚀和负压开采过程中,砂粒间的胶结物遭到严重的破坏,近井地带频繁出现井壁失稳、地层坍塌情况,出砂问题极为复杂,增大了防砂治砂难度。尽管先后应用了筛管防砂、砾石充填等防砂技术,但防砂投产后均出现产量快速下降、稳产期短、再次出砂的问题,平均检泵周期不足30 d[1]。1998年后区块长期处于低产低效开发状态,濒临废弃。2017年以来,开展了压裂防砂、筛管防砂的复合防砂技术研究与试验,成功解决了区块严重出砂问题,难采储量重获有效动用。

1 出砂原因及技术思路

1.1 出砂原因

(1) 地质因素。主力生产层段属中高孔高渗储层,岩石强度极低,胶结程度差,储层松散易碎,呈流砂形态特征。随着生产的进行,胶结物逐步破碎脱落,地层岩石失去支撑而坍塌,是造成油井出砂的主要原因[2-5]。

(2) 开发因素。研究区原油具有高密度、高黏度(38 700 mPa·s)的特点,携砂能力强。蒸汽吞吐生产过程中,高温蒸汽频繁冲刷,加之泄压生产导致油层压力激动,是油井出砂的重要原因。

1.2 防砂难点

(1) 出砂严重,平均单井累计作业返砂量为9.1 m3,平均单井冲砂检泵7.1次,检泵周期不足30 d。地层返砂的平均粒度中值为0.160 mm,部分油井甚至已返出泥质粉砂。

(2) 储层埋藏深,生产层段具有跨度大、层多层薄特点,采取大段合采方式进行生产后,常规化学固砂效果差;如果采用压裂防砂技术,则存在充填不均、局部大量出砂的风险。

针对以上问题,先后实施高温固砂、高温树脂防砂、人工井壁和筛管防砂等措施,防砂有效率仅为20%~50%,检泵周期为21~58 d,未根本解决出砂问题。

1.3 技术思路

针对区块层多层薄、砂细、油稠等特点,为解决防砂处理半径小、长井段充填不均等难题,实现区块有效动用,2017年以来,开展了防砂投产技术研究。通过对区块出砂特点和各项防砂技术对比分析,认为常规单一防砂手段适应性差,必须采用复合防砂方式根治区块严重出砂问题[6-10]。

压裂防砂+筛管防砂复合防砂工艺具有压裂防砂和筛管防砂的技术优势:一方面,可通过高压、高排量对地层进行压裂,提高泄油面积和注汽波及体积,快速解除近井地带堵塞,同时将大量树脂覆膜砂充填入地层内,在高温蒸汽作用下固化,形成具有一定渗透率的固砂屏障;另一方面,为克服压裂防砂中因防砂井段长、层间物性差异大而导致充填不均的问题,应用高导流能力的防砂筛管,在井筒内形成二次挡砂屏障,过滤粗颗粒,降低筛网被泥质粉砂堵塞的风险。最终,通过“远固近挡、疏挡结合”的方式,构建多级挡砂屏障[11],保证油井正常生产。

对比常规砾石充填工艺,该技术的优势在于充填过程中,井筒内仅有油管,携砂液流动通道远大于砾石充填的筛套环空,可采用更高排量进行施工,降低砂堵等风险。同时,采用后下入筛管方式,避免了砾石卡死防砂管柱事故的发生。

2 复合防砂技术

2.1 树脂覆膜砂

针对以往树脂砂固化需采用泵入盐酸等具有腐蚀性固化剂的问题,研制了可高温固化的树脂覆膜砂。在压裂防砂泵注树脂覆膜砂后,即可采用注蒸汽的方式实现固化,简化了压裂防砂工艺流程,降低了固化过程中盐酸对套管的损坏和对稠油增稠的影响。

2.1.1 骨架砂筛选

热采开发方式要求充填骨架砂除满足常规骨架砂性能(强度、粒度等)外,还须具备耐高温、不易被高温蒸汽溶蚀的特点,保证对压裂缝的充填支撑效果,提高和延长裂缝的渗流能力。因此,优选了重金属矿物作为骨架砂材料。该骨架砂为金属铜、铝冶炼后的生成物,具备耐高温、低溶蚀率等优势。室内模拟了不同骨架砂材料蒸汽溶蚀实验,设计7 d为一个周期,以350 ℃蒸汽反复冲刷5个周期。结果表明:石英砂和火山岩颗粒溶蚀率达到19.5%和6.0%,陶粒则彻底泥化,而重金属矿物在350 ℃高温蒸汽反复冲刷下基本不溶蚀。

2.1.2 树脂包覆剂的研制

包覆剂所用树脂是树脂覆膜砂研制的关键,要求树脂与骨架砂亲和能力强,以保证固化后的抗压强度及渗透率满足现场要求,同时满足350 ℃蒸汽高温反复冲刷。通过不同树脂(YJ型呋喃树脂、DY-501有机硅树脂、改性呋喃树脂、有机硅改性呋喃、219酚醛树脂)包覆骨架砂固结效果对比可知:DY-501有机硅树脂的固结体抗压强度、耐高温性能最好,而219酚醛树脂在涂覆率及固结体渗透率方面的性能指标更佳。因此,采用复配方式,以219酚醛树脂作为主体树脂,DY-501有机硅树脂作为辅助树脂。

将不同质量比例的219酚醛树脂和DY-501有机硅树脂的复配体系在高温下固化,测试树脂固结体的抗压强度与渗透率。结果表明:当219酚醛树脂与DY-501有机硅树脂质量比为1∶1时,抗压强度超过5.0 MPa,树脂固结体的渗透率超过18.4 D,满足工程需要。

通过正交实验优选偶联剂、耐热助剂、调和剂和增韧剂等树脂处理剂,最终得到树脂包覆剂配方为:24.75% 219酚醛树脂+24.75% DY-501有机硅树脂+40.00%耐热助剂+10.00%调和剂+0.20%偶联剂+0.30%增韧剂。

2.1.3 充填砂粒度分布及树脂砂配方

难采区块地层砂平均粒度中值为0.160 mm,根据索西埃公式及相关经验[12],树脂覆膜砂粒度应为地层砂粒度中值的3~5倍,计算出树脂覆膜砂粒度中值为0.480~0.800 mm。树脂包覆剂的厚度约为0.010~0.025 mm,可忽略。因此,确定骨架砂粒度中值为0.400~0.800 mm。

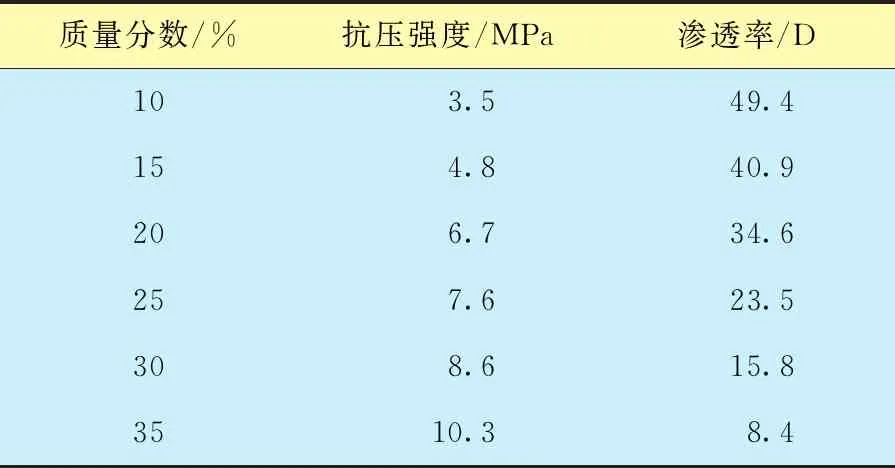

按照上述配方制备树脂包覆剂,并按不同质量比例将树脂包覆剂与骨架砂制备成树脂覆膜砂,将树脂覆膜砂制备成岩心,测定其抗压强度和渗透率(表1)。由表1可知:当树脂包覆剂质量分数为20%~25%时,抗压强度达到6.7~7.6 MPa,实验岩心的渗透率为23.5~34.6 D,满足工程需要。

表1 树脂覆膜砂配方实验数据

2.1.4 树脂覆膜砂性能评价

实验样品为树脂覆膜砂高温固化后制备成的岩心。

(1) 抗压强度及渗透率。实验岩心的抗压强度及渗透率见表2。

表2 树脂覆膜砂抗压强度和渗透率

由表2可知:树脂覆膜砂固结后平均抗压强度为6.6 MPa,岩心平均渗透率为35.3 D,满足工程需要。

(2) 挡砂性能。测试实验岩心对不同粒度中值砂粒的挡砂性能(表3)。由表3可知:岩心可以挡住粒度中值大于0.070 mm的地层砂,并保持岩心的渗透性,使其发挥良好的导流作用。

表3 岩心挡砂实验数据

(3) 抗老化性能。对实验岩心进行抗老化性能实验,一是放置于15%的盐酸和土酸溶液中浸泡8 h(实验温度为20 ℃),二是放置于质量分数为5%、10%、15%的NaOH溶液中分别浸泡8、10、24 h,三是放置于现场油样和地层水样中浸泡150 d(实验温度为50 ℃),分别测试岩心的抗压强度和渗透率。由实验结果可知:浸泡于酸液、油样和水样中的岩心,实验后抗压强度和渗透率变化都较小;浸泡于NaOH溶液中的岩心未发生溶解。说明其抗老化性能满足工程要求。

(4) 耐温性能。耐温性能直接影响热采井防砂成功率及防砂有效期,为此,利用高温高压防砂材料检测模型,模拟多周期蒸汽吞吐对实验岩心的冲刷和溶蚀,蒸汽温度为350 ℃,注汽压力为11 MPa,每一周期注汽时间为7 d。各周期蒸汽吞吐后岩心的抗压强度分别为6.5、6.3、6.3、6.3、6.3 MPa,实验结果表明,树脂覆膜砂具有很强的耐温性能,经过多个蒸汽吞吐周期后,其固结强度几乎未发生改变。

2.2 高黏携砂液

常规压裂防砂施工多采用低黏携砂液,其具有配制工艺简单、对储层伤害小等优势,主要成分为瓜胶和氯化钾。难采区块为中高渗、松软的稠油储层,岩石强度极低,基本成流砂形态。根据历史施工经验,为确保有效防砂,必须实施“饱和填砂”。由于目前主要采用低砂比充填工艺(平均携砂比为25%),整个施工的携砂液用量巨大。另外,因低黏携砂液携砂能力有限,存在填砂半径有限、纵向填砂不均和单层突进等问题。为解决以上问题,进一步提升近井地带填砂密实程度,开展了端部脱砂工艺试验,通过提高携砂液黏度和携砂性能,大幅提高充填效果。

根据敏感性分析,难采区块为水敏储层,为降低水敏导致的黏土水化膨胀,选用KCl作为黏土稳定剂。考虑延迟交联问题,交联剂选用有机硼。另外,区块主要采用蒸汽吞吐方式开发,携砂液中无需考虑破胶反排,即不加入破胶剂、助排剂。因此,携砂液基液由稠化剂(羟丙基瓜胶)、交联剂(有机硼)和黏土稳定剂(KCl)组成。

低黏携砂液黏度约为50 mPa·s,平均携砂比约为25%。为将携砂比提高至40%,应提高稠化剂用量。以170 s-1的剪切速率测定加入不同质量比例稠化剂后携砂液体系的表观黏度,结果表明:当稠化剂质量分数为0.40%~0.45%时,基液黏度可达100 mPa·s,滤失系数为7.0×10-2~8.0×10-2,携砂性能满足端部脱砂要求[13-15]。

根据难采区块油层埋深(1 300 m)和施工排量(2.5 m3/min)等数据进行计算,携砂液在管柱中的滞留时间约为138 s,为降低携砂液在管柱内黏度,且不影响其携砂能力,要求携砂液的延迟交联时间必须要超过70 s。利用挑挂法进行有机硼溶液交联实验,实验结果表明:当有机硼溶液体积比为0.05%~0.06%时,交联时间为70~100 s,满足现场要求。

难采区块储层岩心为弱水敏,水敏指数为0.110。在携砂液中加入质量分数为2.00%的KCl,浸泡后的储层岩心的水敏指数为0.036,为无水敏,说明当KCl质量分数超过2.00%时,携砂液的防膨效果较好。

综合以上研究结果,最终得到携砂液的配方为:基液为0.40%~0.45%稠化剂(羟丙基瓜胶)+1.00%~2.00%黏土稳定剂(KCl),交联液为有机硼溶液;基液与交联液的体积比为100.00∶0.05~100.00∶0.06。

2.3 填砂工艺

整个填砂过程主要分为3段:前期泵入热水和未交联携砂液,驱替油套环空内的稠油,对近井地带进行预处理;随后泵入交联携砂液,携砂比逐步由10%提高至50%,将树脂覆膜砂充填入压裂缝中;最后以未交联携砂液将填砂管柱内的交联携砂液顶替至油套环空[16-18]。施工排量为2.0~2.5 m3/min,填砂强度为2~3 m3/m。

考虑到石英砂具有抗压强度高、便于泵送、费用相对较低等优势,采用“石英砂前置+树脂覆膜砂封口”的组合填砂工艺。根据总填砂量,设计原则为:如总填砂量不大于20 m3,全部采用树脂覆膜砂;如总填砂量为20~30 m3,石英砂与树脂覆膜砂的质量比为1∶2或1∶3;当填砂量不小于30 m3,石英砂与树脂覆膜砂的质量比为1∶1。

2.4 烧结滤网筛管

目前,压裂防砂技术对于层多层薄井出砂治理具有较好效果,但当防砂井段过长,层间差异明显时,极易造成纵向充填不均现象。因此,必须在井筒内建立二次挡砂屏障,降低因充填不均造成的局部出砂风险。

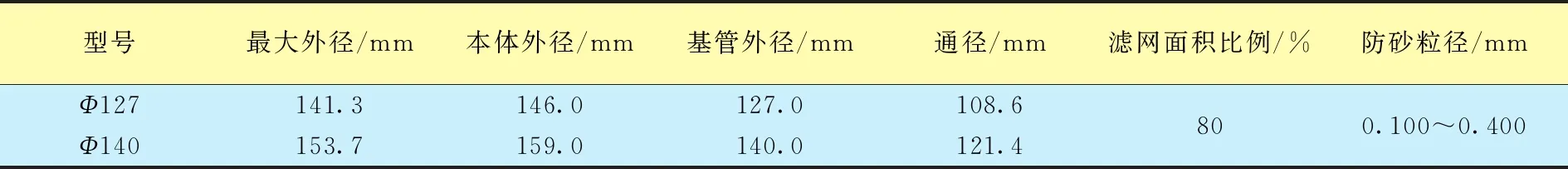

针对区块出砂粒径偏细、泥质含量较高的特点,防砂筛管的筛选必须遵循如下原则:既可阻挡地层中多数大颗粒砂,同时要避免挡砂介质被泥质堵塞的风险[19-20]。通过调研,烧结滤网筛管在处理泥质粉砂堵塞问题上效果较好,因此,选择该型筛管[21-22]。该筛管属于典型的滤网型筛管,包括基管、过滤网、保护套3层结构。基管采用标准套管,在其表面交错打孔,作为储层流体进入筛管内的主要通道[23];基管外包裹由4~5层不同筛网孔径的不锈钢金属筛网烧结而成的组合滤网,具有挡砂性能好、紧密度高、抗堵塞能力强、过滤面积大、耐腐蚀、耐冲蚀性等特点;最外层为螺旋冲缝结构的外保护套,采用侧向进液方式,改变液体流动方向,避免直接对过滤层进行冲蚀,从而起到了防冲蚀作用,延长筛管的使用寿命[24]。烧结滤网筛管有2种型号,参数见表4。

表4 烧结滤网筛管技术参数

3 现场应用效果

2017年以来,在难采区块累计实施复合防砂技术62井次,措施有效率为97%,油井平均检泵周期由不足30 d延长至150 d以上,阶段累计产油8.3×104t,区块日产油由16 t/d升至172 t/d,采油速度由0.16升至0.90。

洼38-26-44井位于难采区块洼79井区,生产井段为1 376~1 432 m,射开15个薄油层,油层厚度为16.8 m。2019年2月28日完钻,应用复合防砂技术投产。累计填入石英砂26 t、树脂砂22 t、携砂液140 m3,施工排量为2.5 m3/min,最高施工压力为16 MPa,最高砂比为40%,截至目前,已无砂生产426 d,最高日产油为5.9 d/t,阶段累计产液4 640 m3,累计产油1 417 t。

4 结论与认识

(1) 压裂防砂、筛管防砂复合防砂技术综合了压裂防砂和筛管防砂的技术特点与优势,利用“远固近挡、疏挡结合”方式,解决了高压挤注造成填砂不均和机械防砂对细粉砂适应性差的难题。

(2) 压裂防砂对中高渗储层近井污染堵塞处理优势明显,通过继续加强高砂比充填工艺技术研究与探索,可进一步改善纵向填砂效果。

(3) 该技术的实施使洼38块边部深层特稠油油藏得到有效动用,为后期新井部署提供了技术保障,预计区块未来日产油水平可达到220~250 t/d,具有良好的推广前景。