中深层稠油油藏蒸汽驱技术研究进展与发展方向

2020-03-04户昶昊

户昶昊

(中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

蒸汽吞吐是稠油开发的主要技术,但随着吞吐降压,开发进入中后期,开发方式转换成为稠油进一步提高采收率、实现产量接替的重要途径,而蒸汽驱技术为主要的接替技术之一。目前,中国蒸汽驱实施区块主要分布在辽河油区、新疆油区、胜利油区。其中,辽河油田是最大的蒸汽驱开发基地,蒸汽驱年产油量占中国蒸汽驱总产油量的50%,为辽河油田开发方式转换总产油量的40%左右。蒸汽驱是辽河油田千万吨稳产的重要组成部分。辽河油田蒸汽驱油藏属于中深层稠油油藏,地质条件复杂多样,开发难度大且无成熟经验借鉴。因此,自20世纪80年代开始进行中深层稠油蒸汽驱探索,经历了蒸汽驱技术从直接引用到因地制宜的创新发展道路,形成了中深层蒸汽驱开发理论技术系列,提升了辽河油田的技术核心竞争力,取得了较好的应用效果,为辽河油田千万吨稳产提供了强有力的理论与技术支撑。

1 发展历程

1988年,辽河油田首次在曙1-7-5块大凌河油层开展蒸汽驱先导试验,10余年后再次开辟8个先导试验区,中深层稠油蒸汽驱技术取得突破并获得成功,实现了工业化应用。30多年来,中深层稠油蒸汽驱历经探索、攻关试验、Ⅰ类油藏规模实施、Ⅱ类油藏试验接替4个阶段,实施规模不断扩大,蒸汽驱产量快速增长,实现了跨越式发展[1]。

1.1 探索阶段

中深层稠油油藏经过多个周期蒸汽吞吐后,地层压力低,继续开发潜力小。为进一步提高油藏采收率,延长油田稳产期,1988至1997年,辽河油田引进国外蒸汽驱成熟理论和配套技术,直接应用于曙1-7-5块大凌河油层、杜163井区、高3-4-76块、齐40块、杜66块、高3-4-56块等8个蒸汽驱先导试验区,但由于油藏埋深大、原油黏度高,研究人员对机理认识不深入,造成油藏工程设计适应性差,注汽及举升工艺达不到设计要求,导致试验未能达到预期目的。尽管初期蒸汽驱试验未取得成功,但为中深层稠油蒸汽驱探索积累了宝贵经验,并为下一步攻关指明了方向。

1.2 攻关试验阶段

通过自主研制大型多功能高温高压三维比例物理模型,开展系列物模实验,深入研究驱油机理,同时带动中深层稠油蒸汽驱油藏工程设计技术的初步形成,解决了注采井网与现场工艺不匹配的问题,完善了高效隔热注汽、耐高温举升等配套技术。1998年,在中深层中厚互层状普通稠油油藏齐40块莲Ⅱ油层开展的4个70 m×100 m井距反九点井网蒸汽驱先导试验获得成功,2003年,齐40块开展7个井组扩大试验,标志着中深层蒸汽驱开发进入全面启动阶段。

1.3 Ⅰ类油藏规模实施阶段

在先导扩大试验取得成功的基础上,通过进一步完善注采层段选择设计方法、分层注汽工艺等技术,2006年11月Ⅰ类油藏齐40块开始规模转驱。2006年11月至2007年3月主体部位转驱,2007年12月外围转驱,2008年3月底,实施井组达149个,实现了Ⅰ类油藏齐40块蒸汽驱工业化规模实施。

1.4 Ⅱ类油藏试验接替阶段

为继续扩大转驱规模,2009年开始探索攻关开发难度相对较大的Ⅱ类油藏蒸汽驱技术。相继开展杜229块、洼59块等7项现场试验,创新形成超稠油蒸汽驱技术、重力泄水辅助蒸汽驱技术,进一步丰富了中深层稠油油藏蒸汽驱技术系列,实施对象由Ⅰ类油藏扩展至Ⅱ类油藏,油藏深度由800 m拓展至1 600 m,原油黏度界限由3 000 mPa·s提高至200 000 mPa·s,油藏类型从中厚互层油藏到薄互层和厚层块状油藏。中深层稠油油藏蒸汽驱技术系列的形成与成功应用,丰富了辽河油田特色开发理论与技术,极大地提升了辽河油田整体开发技术实力与水平。

2 发展现状与成效

2.1 中深层稠油蒸汽驱驱油机理认识

国内外常规蒸汽驱由于单层厚度适中(10 m左右),大多采用逐层驱替的开发模式,即投入开发的层段仅为1~2个小层,当开发层段内蒸汽腔扩展至生产井发生蒸汽突破后,随即调整至其他层系开发。此外,大多为普通稠油,仅少部分为特稠油。因此,常规蒸汽驱开发生命期内的主要采油机理为蒸汽驱替[2-4]。

辽河油田中深层稠油储层单层厚度薄(2~5 m)、驱替层数多(8~10层)、原油黏度高、油藏埋深大,多种地质作用叠加,开发机理十分复杂,缺乏系统研究。通过研发大型多功能高温高压三维比例物理模型,模拟蒸汽驱开采过程中油层纵向、平面的温度场和压力场变化特征,研究储层非均质性、原油黏度、含油饱和度等地质因素对驱替规律影响,结合现场测试资料分析和数值模拟方法,对不同类型油藏的驱替特征进行研究,认为存在三大类驱替特征。

(1) 层状油藏以蒸汽驱驱替作用为主,剥蚀作用为辅。辽河油田中深层稠油储层采用多个小层组合开发的模式,存在纵向非均质性。蒸汽驱开发初期及中期,具有高渗透性的层段为主力层,蒸汽驱替是主要的驱油作用力;当主力层发生蒸汽突破后,进入蒸汽驱开发中后期,受纵向动用差异影响,蒸汽腔不发育的小层剩余油富集,具有进一步开发潜力,需要通过调整动用非主力层。此时,主力驱替层段横向驱动力减弱,与蒸汽腔接触的原油受热导致垂向重力作用增强,泄油形成的薄层油墙在生产压差下采出,呈现剥蚀采油特征;非主力层蒸汽腔发育,为蒸汽驱替采油。根据辽河油田蒸汽驱实际开发经验,蒸汽剥蚀产油阶段可持续4~6 a,采出程度接近蒸汽驱驱替阶段,为重要采油阶段。

(2) 超稠油油藏以剥蚀作用为主,驱替作用为辅。室内物理模拟及数值模拟研究表明:超稠油油藏与普通稠油相比,原油黏度更大,黏滞力更强,达到相同流动状态需要更高的温度和热量[5]。因此,在蒸汽驱过程中当注入速度和注入热量相同时,超稠油的加热范围小、蒸汽腔体积小、可动油量少,蒸汽驱动作用下的油墙薄、阻力小,蒸汽易沿较窄的高渗通道快速推进,形成指状汽窜。因此,在超稠油蒸汽驱开发生命周期内,蒸汽驱替作用程度较弱。当超稠油自顶部发生汽窜后,蒸汽与下部油层接触加热原油,实现剥蚀产油。根据现场经验,剥蚀产油期可达到6 a以上。因此,超稠油蒸汽驱开发主要以剥蚀作用为主。

(3) 深层块状油藏上部受蒸汽驱替作用,下部受重力作用。辽河油田深层油藏在开发过程中存在热损失大、采注比低、蒸汽腔扩展难的问题,为提高注入热量、增强排液能力,采用叠置双水平井注汽排液立体开发模式:上部水平井注汽,侧向直井生产井牵引蒸汽腔,在驱替作用力下采油;下部水平井利用重力作用排水采油,防止注入蒸汽无效加热热容比大于原油的地下冷凝水,减少热损失,同时由于地下冷凝水被采出,降低了油藏压力,提高了井底蒸汽干度,有利于发挥蒸汽潜热,增大了注入蒸汽体积,有利于蒸汽腔的形成和均衡扩展。

2.2 中深层蒸汽驱设计技术

矿场经验和研究表明,为达到蒸汽驱理想采收率,必须满足注汽速率不小于160 t/(d·m·km2)、采注比不小于1.2、井底蒸汽干度大于40%、油藏压力小于5 MPa[6]。常规蒸汽驱区块埋藏浅、油藏压力低,实际生产过程中易满足以上4个条件,因此,在实际设计过程中大多采用单一井网、单一开发层段,并在原始油藏状态转驱。但辽河油田蒸汽驱区块埋藏深、储层复杂、热利用率低,应根据实际油藏特点及生产能力开展针对性设计。

2.2.1 多层蒸汽驱层段组合精细研究

辽河油田中深层油藏采用多层组合开发,层间非均质性强,纵向动用不均[7],精细层段选择与组合关系划分十分必要。现场监测资料及数值模拟研究结果表明,纵向动用主要受渗透率级差、油层厚度、净总比3个因素影响[8-9]。

(1) 渗透率级差。层间渗透率差异是形成优势通道的内在因素,渗透率差异越大,渗透率级差越大,纵向非均质性越强,纵向动用比例越低。分析蒸汽腔发育形态与储层纵向非均质性可知,随储层纵向非均质性增强,动用比例降低,蒸汽驱过程形成箱型、锥型、双峰型和指型4种典型驱替模式。渗透率级差小、非均质性较弱的储层发育箱型驱替模式,纵向动用比例高达90%;锥型驱替模式渗透率级差大、非均质性强,纵向动用比例为50%;双峰型及指型驱替模式存在于高渗层,渗透率级差最大,纵向动用比例仅为30%。因此,筛选渗透率级差较小的层段组合是提高纵向动用比例的关键。统计分析渗透率级差与吸汽强度关系可知,随渗透率级差的增大,小层吸汽强度大幅下降,当渗透率级差大于4时,小层吸汽量几乎为0。同时,取心资料显示,渗透率级差大于4的小层含油饱和度大于50%。因此,蒸汽驱层段渗透率级差应控制在4以内。

(2) 油层厚度。受蒸汽超覆及渗透率影响,有效驱替层厚度有限。监测资料及动态生产数据统计结果表明,随油层厚度的增加,纵向有效驱替厚度不断增大,且油汽比不断提高,当油层厚度达到25 m后,有效驱替厚度不再受油层厚度影响。因此,确定合理的油层厚度为15~25 m。

(3) 净总比。受沉积作用影响,河道摆动频繁,储层砂体接触关系复杂,隔夹层发育,净总比低。数值模拟研究及热能计算结果表明,随净总比的降低,隔夹层热损失增大,油层热利用率降低,开发效果变差。对于厚度相同但净总比不同的2个井组,净总比为0.40的井组热利用率为25%,日产油仅为10 t/d,而净总比为0.65的井组热利用率为50%,井组日产油可达25 t/d。统计分析认为,当净总比大于0.50时,可保证较好的开发效果。

综上所述,进行蒸汽驱开发时应优选油层厚度集中、连通性好、级差小的层段,以实现集中注热、减小非均质性、提高动用程度。

2.2.2 超稠油启动界限研究

超稠油蒸汽驱过程中需要大量热量加热原油,形成快速连通后剥蚀产油。根据室内物理模拟,当超稠油油藏转驱前蒸汽吞吐预热不充分时,前缘存在未被加热的冷油区,原油流动性差,驱替阻力大,转驱后蒸汽难以驱替原油,蒸汽腔形成不理想,剥蚀效果差。因此,充分预热是超稠油成功转驱的前提,建立不同原油黏度条件下的转驱启动温度界限并选取充分预热方式是成功转驱的关键。

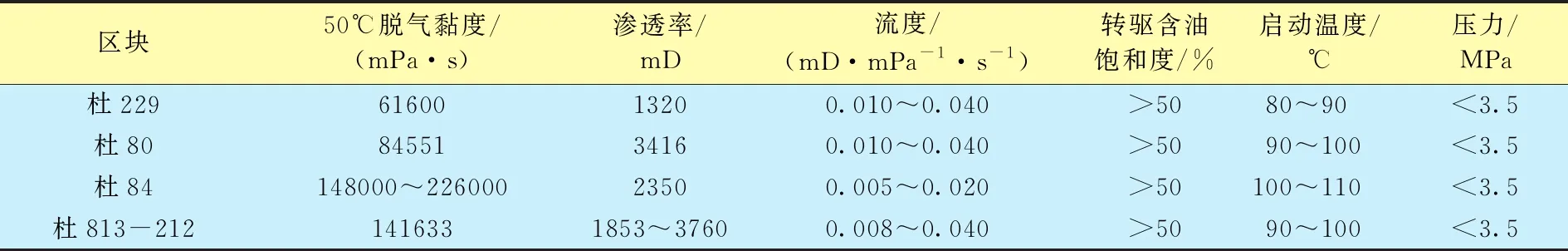

为精细研究超稠油温度启动界限,开展小尺度数值模拟一维管式模型研究,网格步长为1 cm,参照实际油藏条件,黏度设计为60 000~200 000 mPa·s,地层温度为60~130 ℃,转驱前含油饱和度为50%,渗透率为500~4 000 mD。模拟结果表明,原油黏度越大、渗透率越小,原油流动性越差,转驱启动温度越高,并确定不同区块的启动界限(表1)。

表1 超稠油启动界限

2.2.3 深层块状油藏蒸汽驱复合井网设计研究

对于埋深为1 400~1 600 m的特深层稠油油藏,传统直井井网条件下蒸汽注入地层时的井底干度小于30.0%,热利用率仅为20%,因此,选用叠置双水平井注汽排液立体井网开发模式进行开采。该井网由上下2口水平井及其两侧直井所构成,其中,上水平井注汽、下水平井排水,两侧直井采油。上水平井的强注汽能力可保证足够的注入热量与井底干度,下水平井的强排液能力可实现注采平衡。数值模拟结果表明:直井井口蒸汽干度分别为75.0%和95.0%、注汽压力为12 MPa、日注入蒸汽为230 t/d情况下,1 500 m处井底蒸汽干度分别为0.0和13.5%,热焓值分别损失了38%和37%,不满足生产需求;而驱泄复合立体井网水平井井口注蒸汽干度分别为75.0%和95.0%、注汽压力为12 MPa、日注入蒸汽为230 t/d情况下,1 500 m处井底蒸汽干度分别为16.4%和51.8%,热焓值分别损失了29%和20%,满足蒸汽腔形成与扩展需求。

2.3 高效注采配套工艺技术

为满足中深层稠油蒸汽驱对热利用率、井底干度、排液能力等方面的高度需求,研发了耐高温的高效隔热配套工艺技术,涵盖完井、注汽、举升、测试及作业等方面[10],有效保证中深层蒸汽驱有序推进。

2.3.1 高效隔热注汽技术

中深层稠油油藏埋深大,注汽井沿程热利用率低、井底干度低,蒸汽腔难以形成,因此,攻关研制由真空隔热管、隔热型接箍、压力补偿式隔热型蒸汽驱伸缩管、Y441强制解封蒸汽驱封隔器、高温单流阀、多级长效蒸汽驱密封器等工具组成的高效隔热注汽管柱,采用真空隔热管+封隔器隔热或环空注氮隔热的方式,注汽热利用率由40%提升至70%,井底干度由30%提升至50%以上,为中深层蒸汽驱试验的实施奠定了基础。

2.3.2 蒸汽等干度分配及多参数监测技术

在将GPS测绘技术应用在工程测绘期间,相关管理部门也应将工作重点放在培养测绘人员专业技能上。一方面,针对GPS测绘技术理论知识及实际操作技能在测绘人员群体中开展教育培训活动,使其能够充分发挥出GPS测绘技术应用期间的综合效益;另一方面,构建GPS测绘技术应用管理机制,针对GPS测绘技术实际应用期间存在的局限性制定出与之相应的解决措施,采用业绩考核及奖惩机制相融合的手段,提升GPS测绘技术实际应用过程中的规范性及有效性,以获得更加精准的测绘数据,为工程稳定有序的开展奠定坚实基础。

为满足蒸汽驱注入热量的需求,设计采用大锅炉、多井分配、高注汽强度的注入方式,但实践过程中存在一炉多注时地面蒸汽干度分配不均的现象。针对该问题,成功研制蒸汽等干度分配及多参数监测装置,实现地面蒸汽干度均匀分配,干度分配偏差小于5%,流量精准可控,控制偏差小于3%,保证注汽井井口蒸汽干度,提高注汽效果。目前,已大规模推广应用于蒸汽驱双管注汽现场200余井次,同时带动适用于亚临界注汽的地面蒸汽等干度分配及干度流量计技术发展,填补中国稠油注汽开采撬装蒸汽等干度分配技术空白。

2.3.3 高温举升技术

针对蒸汽驱过程中不同阶段具有不同产液温度的特点,研发了非金属、金属、陶瓷三大类蒸汽驱系列举升技术,包括耐高温浮环泵、柔性金属泵、汽驱井高温陶瓷泵,满足了蒸汽驱提液需求,耐温可达250 ℃以上,适应蒸汽驱井高温、出砂、腐蚀、高含气等复杂井况,为辽河油田蒸汽驱高效开发提供强有力的技术支撑。

2.3.4 蒸汽驱采出液高效集输技术

中深层蒸汽驱在注汽与集输过程中存在注汽锅炉在线吹灰实现难、注汽站隔音降噪难、高温产出液计量难、两相流蒸汽计量难等问题,创新研发集高能脉冲在线吹灰、热采蒸汽锅炉低噪声排放扩容装置、高温高压智能一体化涡街两相流计量等技术于一体的地面建设方法,达到自动计量、自动控制、降低工作噪声等目的,计量及控制精度达到80%以上。该技术适用于各种蒸汽驱油田地面集输工艺建设工程。

2.3.5 分层汽驱技术

针对多层稠油油藏各层动用程度不均、蒸汽超覆、单层突进导致蒸汽驱纵向波及效率降低的问题,研发偏心式、同心式、环形可调式分层汽驱技术并进行规模实施,解决了蒸汽驱各层段配汽量的动态调节的难题,改善了油藏纵向动用程度差的状况,纵向动用比例可由30%提升至70%以上,实现储量的均衡动用。

2.4 应用成效

上述理论认识与技术在辽河油田齐40块、锦45块、洼38块等10个区块应用取得了巨大成功,中深层稠油蒸汽驱建成80×104t/a产量规模,应用井组259个,实施规模为中国最大。蒸汽腔体积占比达到50%以上,稳产时间可达8 a,油汽比为0.13,采收率为55%~60%,各类开发指标达到国外浅层油藏开发水平;实施油藏由Ⅰ类油藏扩展至复杂的Ⅱ类油藏,油藏深度由800 m拓展至1 600 m,原油品类由普通稠油拓展至超稠油,实施范围得到有效提高。

3 发展方向

辽河油田蒸汽驱潜力较大,但在不断扩大实施规模实现上产目标的过程中存在两大难题:一是稳产难,已实施区块处于开发中后期,开发矛盾突出,产量递减快,产量占比大幅下降;二是实施规模扩大难。待转驱的Ⅱ类油藏条件更加复杂,扩大规模实现有效产量接替难主要体现在以下3个方面:一是早期汽窜。由于蒸汽驱之前油藏历经多周期蒸汽吞吐开发,受油藏非均质性的影响和操作压差的影响,生产井之间普遍出现不同程度的蒸汽窜流。注入蒸汽后,蒸汽优先沿这些低流动阻力通道过早突破到生产井,如何实现蒸汽驱早期均匀动用有待进一步研究。二是转驱“四场”薄弱。常规蒸汽驱认为“三场”(温度场、压力场、饱和度场)是转驱的基础,但对于辽河油田稠油油藏而言,黏度场是否达到转驱要求至关重要,因此,精细“四场”研究亟待加强。三是边底水油藏压力高、热利用率低。对于边底水发育油藏,蒸汽吞吐降压难度大,且边底水侵入严重,转驱后蒸汽腔难以形成,如何实现边底水油藏的有效蒸汽驱尚待研究。

未来中深层蒸汽驱技术攻关重点集中在开发中后期的区块与条件复杂的Ⅱ类油藏。开发中后期的区块首先应明确其平面及纵向开发矛盾,精细剩余油分布规律评价,重点探索适合中深层油藏地质特征与开发现状的有效接替技术,如蒸汽驱后转火驱、热化学复合驱等,缓解产量递减。条件复杂的Ⅱ类油藏转驱研究需考虑以下方面:①解决早期汽窜引起的动用不均,先进行汽窜井分析与识别,再采用蒸汽吞吐引效、加强排液等方式促进蒸汽波及弱势方面井连通,达到蒸汽腔均匀波及的目的;②精细“四场”描述与评价,重点加强转驱前黏度场分布规律研究,进一步发展转驱“甜点区”评价与识别技术,分级评价转驱潜力;③攻关水淹油藏蒸汽驱技术,在开展水淹规律精细评价的基础上,采用火驱、多介质与蒸汽驱组合的开发方式,提高边底水油藏蒸汽热利用率,有效解决蒸汽腔形成难的问题,完善中深层多元蒸汽开发技术。

4 结 论

(1) 由于地质体复杂,中深层蒸汽驱开发机理无可借鉴经验。辽河油田由常规蒸汽驱驱替机理认识应用于实践到探索中深层蒸汽驱驱替与剥蚀复合采油理论认识,有效指导了油藏开发设计,丰富了蒸汽驱开发理论。

(2) 辽河油田以“精细层段组合、建立启动界限、复合井网设计”为核心,发展了适合中深层稠油油藏蒸汽驱技术,实现蒸汽腔均匀扩展,采收率提升至55%~60%,蒸汽驱实施深度界限突破至1 600 m,原油黏度界限突破至200 000 mPa·s。

(3) 成功研制高效隔热蒸汽等干度分配、分注管柱及耐高温泵等装置,集成高效配套技术,热利用率提高30个百分点,井底干度达到50%以上,保证蒸汽驱现场实施效果。

(4) 中深层蒸汽驱开发技术系列实现了稠油油藏高效开发,大幅度增加了原油产量,具有推广应用价值,是辽河油田实现“十四五”千万吨稳产的重要支撑。未来中深层稠油蒸汽驱技术应立足于中后期接替技术的探索与Ⅱ类复杂油藏多元复合驱技术的攻关,实现高效可持续发展。