陕西某鳞片石墨矿选矿工艺试验研究

2020-03-04王康高惠民任子杰管俊芳汪巍韩子文

王康, 高惠民,2*, 任子杰,2, 管俊芳,2, 汪巍, 韩子文

1.武汉理工大学 资源与环境工程学院,湖北 武汉 430070.2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070.3.枣庄市金星爆破有限公司,山东 枣庄 277100

前言

天然石墨是一种层状结构的结晶碳的同质化合物,它虽然是一种非金属材料,但是它同时兼具金属特性和非金属特性,金属特性是指具有高导热性和导电性,非金属性能是指具有润滑性、惰性和高热阻。由于这些独特的性能,石墨被广泛应用于耐火材料、电池、燃料电池、铅笔、电气产品、坩埚、刹车衬里、刷子、涂层、电极、油漆、焊条和脱硫剂等行业[1]。美国地质调查局发布的《Mineral Commodity Summaries 2019》统计,中国是世界上最大的石墨出口国与生产国,2018年世界石墨总年产量为93万t,中国占比67.8%,远高于第二位的巴西的产量9.5万t。其余主要生产国为加拿大、莫桑比克、土耳其、俄罗斯和巴基斯坦等[2]。天然石墨主要分为三种类型:片状石墨、块状石墨和非晶态石墨[3],它们具有不同的物理性质、外观、化学成分和杂质[4],因此,选矿工艺也不尽相同。

鳞片石墨大多为天然显晶质石墨,呈层状结构,其形似鱼鳞状,属六方晶系,结晶状态较好,最大鳞片可达4~5 mm[5]。由于鳞片石墨具有较好的可浮性,因此浮选法被广泛应用于鳞片石墨的提纯[6]。为了使石墨与脉石矿物充分单体解离,通常采用多段再磨再选工艺[7],但磨矿段数的增加必然会导致大鳞片石墨的损失[8],因此,为了石墨在浮选中晶体不被破坏,合理选择再磨工艺,在保证精矿质量的同时,提高大鳞片石墨产率,是鳞片石墨矿选矿的重点和难点[9]。

郑仁基等人[10]对甘肃某鳞片石墨矿采用五次再磨、六次精选工艺流程获得了精矿固定碳含量为95.70%、回收率为71.78%、鳞片粒径在10~100 μm之间的选别指标。张帅等人[11]对黑龙江某片麻岩鳞片石墨采用八次再磨、八次精选工艺流程获得了精矿固定碳含量为90.53%、回收率为94.07%、+150 μm大鳞片石墨的保护率为47.02%的选矿指标。陈涛等人[12]对不同嵌布粒度鳞片石墨的再磨工艺进行了研究,发现球磨的磨矿效率优于棒磨,但棒磨对大鳞片石墨的保护效果更好,合理地采用球磨与棒磨结合的再磨工艺可以在保护精矿品位的同时增加大鳞片石墨的产率。

1 试验材料与设备

1.2 原矿试样

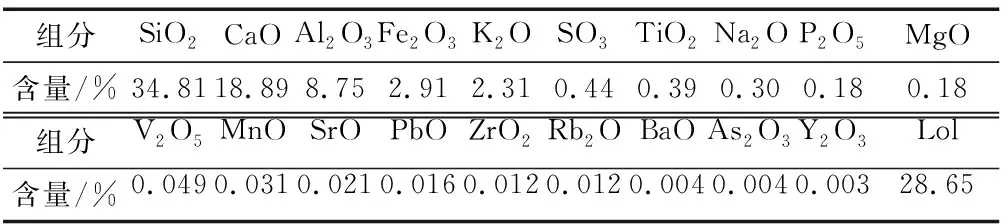

原矿X射线衍射分析和化学分析结果分别如图1和表1所示。

图1 原矿X射线衍射图谱Fig. 1 X-ray diffraction pattern of the raw ore

表1 原矿化学成分分析Table 1 Chemical composition of the raw ore

由图1可知,矿石中的矿物组成比较复杂,主要的矿物是石墨、石英和方解石,并含有少量白云母、长石类(正长石和钠长石)、透闪石、金红石和绿泥石。

由于原矿有大量方解石矿物存在,在测定固定碳含量时碳酸钙的分解会严重影响测定结果[13],因此,在测量固定碳含量之前,对待测矿样进行盐酸酸溶处理,将氯化钙洗涤干净后再进行测定[14]。根据此法测定原矿固定碳含量为13.70%。

浮选试验采用煤油作为捕收剂、松醇油作为起泡剂进行试验,所有药剂均为市售药剂。

1.3 试验设备及药剂

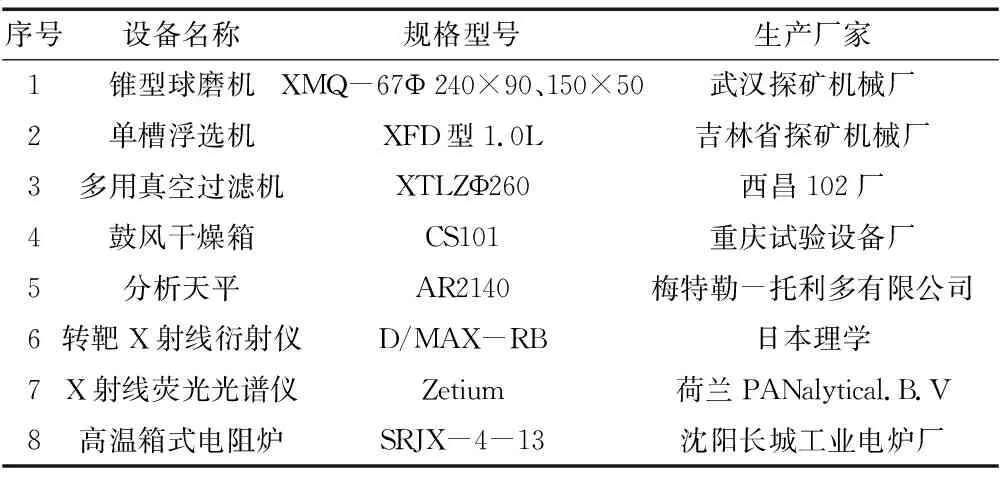

试验过程所用主要仪器及设备见表2。

表2 试验所用主要仪器及设备Table 2 Experimental instruments and equipment

2 选矿试验

2.1 粗选试验

2.1.1 磨矿细度试验

磨矿细度试验条件为:磨矿固体质量浓度均为65%,磨矿细度分别为-0.074 mm 55.04%、-0.074 mm 75.18%、-0.074 mm 84.83%、-0.074 mm 89.57%和-0.074 mm 92.84%,粗选药剂煤油用量167 g/t,松醇油用量100 g/t,矿浆质量浓度30%,浮选时间6 min,粗选磨矿细度试验结果见图2。

2.3.1 一般处理 术后常规留置三腔导尿管。若术中止血良好,术后不需要持续膀胱冲洗。导尿管可在术后3~7 d拔除,但术中有穿孔的患者引流时间应适当延长,可留置7~10 d。术后全身使用抗生素预防感染,酌情使用止血药物。

图2 磨矿细度试验结果Fig. 2 Results of grinding fineness tests

由图2可知,随着磨矿细度的增加,精矿固定碳含量逐渐增加,后趋于平缓;磨矿细度-0.074 mm含量超过75.18%后,回收率变化不大。当磨矿细度为-0.074 mm 75.18%时精矿固定碳含量为44.73%,回收率为89.73%,此时回收率较高,再增加磨矿细度回收率并没有得到较大的提升。在粗选中回收率比较重要,因此确定粗选的磨矿细度为-0.074 mm 75.18%。

2.1.2 捕收剂用量试验

捕收剂用量试验条件为:磨矿固体质量浓度均为65%,磨矿细度为-0.074 mm 75.18%,松醇油用量100 g/t,矿浆质量浓度30%,浮选时间6 min,捕收剂煤油用量分别为34、100、167、234和300 g/t。粗选捕收剂用量试验结果见图3。

图3 捕收剂用量试验结果Fig. 3 Results of collector dosage tests

由图3可知,随着煤油用量的增加,精矿固定碳含量先增加后减少再增加,但变化很小,回收率则先增加后趋于平缓。在捕收剂用量为100 g/t时,精矿固定碳含量和回收率均最高,分别为48.21%和89.75%,综合考虑确定粗选捕收剂煤油用量为100 g/t。

2.1.3 粗选起泡剂用量试验

粗选起泡剂用量试验条件为:磨矿固体质量浓度为65%,磨矿细度为-0.074 mm 75.18%,煤油用量100 g/t,矿浆质量浓度30%,浮选时间6 min,改变松醇油用量分别为34、67、100、134和167 g/t。粗选起泡剂用量试验结果见图4。

图4 起泡剂用量试验结果Fig. 4 Results of frother dosage tests

由图4可知,随着松醇油用量的增加,精矿固定碳含量先减少后增加再降低,回收率先增加后趋于平缓最后增加。在起泡剂松醇油用量为100 g/t时,精矿回收率较高为93.61%,此时的固定碳含量为48.40%,再增加松醇油用量回收率并没有得到较大的提升,确定粗选起泡剂松醇油用量为100 g/t。

2.1.5 粗选浮选矿浆浓度试验

粗选浮选矿浆浓度试验条件为:磨矿固体质量浓度为65%,磨矿细度为-0.074 mm 75.18%,煤油用量100 g/t,松醇油用量100 g/t,浮选时间6 min。矿浆质量浓度分别为10%、20%、30%、40%和50%。粗选浮选浓度试验结果见图5。

图5 浮选矿浆浓度试验结果Fig. 5 Results of pulp density tests

由图5可知,随着浮选矿浆浓度的增加,精矿固定碳含量先增加后降低,回收率先保持平稳后降低。在浮选浓度为30%时,精矿回收率较高,再增加浮选浓度回收率则快速降低,此时精矿固定碳含量也较高为47.38%,因此初步确定粗选浮选浓度为30%。

2.2 全流程试验

2.2.1 开路试验

经过再磨精选条件试验,最终确定采用五次再磨和六次精选开路试验流程,粗磨时间2 min(-0.074 mm含量75.18%),精选再磨时间分别为3、4、5、6和7 min,总再磨时间为25 min,获得精矿固定碳含量为96.24%、回收率为55.38%的最终精矿。为了继续提高精矿品位,防止后续中矿返回后导致精矿品位下降,继续增加再磨时间,将再磨时间分别改为6、7、8、9和10 min,总再磨时间变为40 min,此时精矿固定碳含量达到97.09%,回收率为50.22%,说明增加再磨时间可以提升精矿品位。最终确定最佳开路流程为五次再磨和六次精选开路流程,最佳总磨矿时间为40 min,选矿流程见图6。

图6 开路试验流程Fig. 6 Flowsheet of open circuit experiment

2.2.2 闭路试验

在浮选粗精矿经五次再磨和六次精选的开路试验流程基础上进行闭路试验,精选Ⅰ的尾矿直接抛尾,精选Ⅱ的尾矿返回粗选,其余中矿采用隔段顺序返回方式,最终获得了精矿固定碳含量为95.92%、回收率为90.35%。试验流程见图7,试验结果见表3。

图7 闭路试验流程Fig. 7 Flowsheet of close circuit experiment

表3 闭路试验结果 /%Table 3 Results of close circuit tests

3 精矿分析

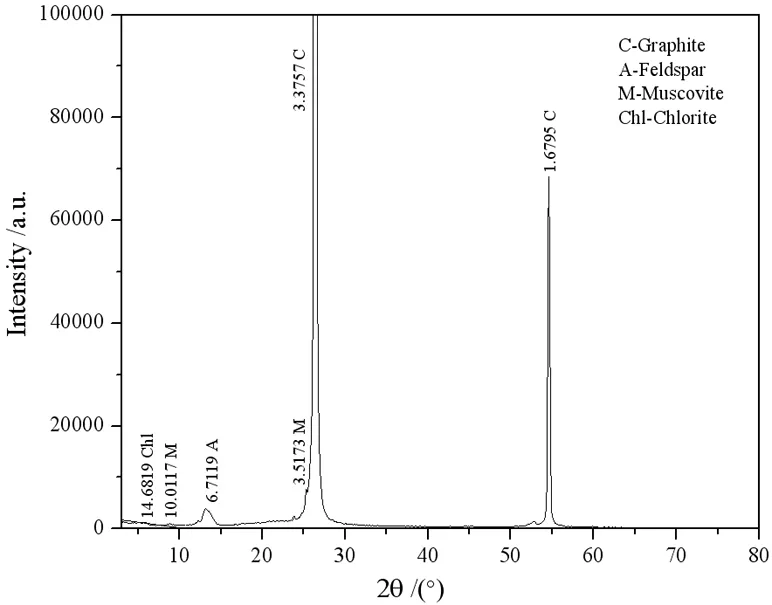

闭路试验的精矿X射线衍射分析结果见图8,化学成分分析结果见表4。

图8 精矿X射线衍射图谱Fig. 8 X-ray diffraction pattern of the concentrate

表4 精矿化学成分分析 /%Table 4 Chemical composition of the concentrate

由图8可知,精矿中含有的脉石矿物为云母和长石。表2中的K元素可能存在于长石中,此外,Mg元素的存在表示了精矿中还有少量绿泥石。

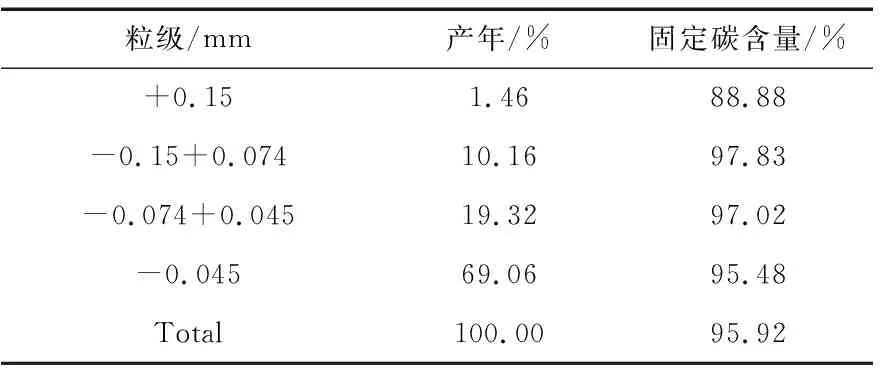

对闭路试验获得的精矿进行筛分分析,结果见表5。

表5 精矿筛析结果Table 5 Results of sieve analysis for concentrate

由表5结果可知,精矿的中间粒级固定碳含量较高,粗粒级和细粒级固定碳含量较低,原因为粗粒级矿物中石墨与脉石矿物尚未解离,细粒级中夹杂着脉石矿物。

精矿扫描电镜分析结果见图9,由图9a和9b可见,石墨颗粒尺寸大小不均,有些可以达到200 μm左右,并且大部分颗粒的粒度都在50 μm以上;大多数的鳞片边缘都出现了磨圆的现象,尤其是大鳞片,这表明这一部分鳞片受到了较强的研磨作用。由图9c和9d可见,石墨鳞片的结晶普遍较好,石墨鳞片表面平滑,部分小鳞片石墨和细粒杂质附着在较大鳞片上。有些鳞片上有裂纹和点状痕迹,这说明石墨鳞片有可能受到了较强的冲击。

图9 精矿SEM图Fig. 9 Scanning electron microscopy of the concentrate

4 结论

(1)陕西某地鳞片石墨矿为晶质鳞片状石墨矿,固定碳含量为13.70%。矿物组成复杂,主要的杂质矿物有云母、长石、透辉石、透闪石、石英和方解石等。

(2)最佳的粗选条件为磨矿细度为-0.074 mm占78.18%,粗选药剂捕收剂煤油用量为100 g/t,起泡剂松醇油用量为100 g/t,矿浆质量浓度为30%。由流程试验结果,确定采用一次粗磨、一次粗选、五次再磨和六次精选闭路流程,可以得到较好的精矿指标,精矿固定碳含量95.92%,回收率90.35%。

(3)精矿分析结果表明:脉石矿物白云母、绿泥石和长石主要存在于精矿粗粒级(尚未解离的脉石矿物)和细粒级(夹杂的脉石矿物)中。扫描电镜结果表明,该鳞片石墨颗粒大小不均,最大粒径200 μm左右,大部分颗粒粒径在50 μm以上。石墨鳞片结晶普遍较好,表面平滑,大鳞片石墨受到磨剥。