基于一维/三维耦合仿真的某款拖拉机散热系统分析

2020-03-04郑站强谢普康邢首辰

郑站强 ,李 强 ,谢普康 3,,邢首辰

(1.洛阳拖拉机研究所有限公司,河南 洛阳 471039;2.洛阳中收机械装备有限公司,河南 洛阳 471039;3.拖拉机动力系统国家重点实验室,河南 洛阳 471039)

拖拉机作为提供牵引和动力输出的通用动力机械,主要用于完成犁耕等农田作业、各种土石方工程作业、运输作业和固定作业[1]。其工作种类繁多,工作环境恶劣,同时工作车速较低,这些都对其散热系统提出很高的要求,而散热系统作为保证拖拉机可靠工作的重要部件,其主要任务就是把发动机、传动系统、空调等产生的热量散发到周围的空气中,保持拖拉机工作在最佳温度环境中。

目前对散热系统的仿真有2种方法:一维仿真和三维CFD仿真。一维仿真常用的工具有AMESIM和KULI,其主要优点就是求解速度快,能够快速评估多种不同方案,缺点就是风的流动只能是单向,不能考虑机罩和散热器空间布置的影响。三维CFD仿真常用的工具有FLUENT、Star CCM+等,其对风的流动考虑比较详细,能克服一维仿真中风只能单向流动的缺点,但是求解消耗的资源比较多,特别是求解换热问题[2]。

本文采用一维和三维联合仿真,来对某款拖拉机的散热系统进行分析,充分发挥两种方法的优点——采用CFD软件Star CCM+计算通过各个散热器的风量(仿真中不考虑换热),利用得到的风量作为边界条件使用一维软件AMESIM对散热系统进行换热计算。

1 散热系统结构

该型拖拉机的散热系统是由水散热器、中冷器、空调冷凝器和风扇组成。表1列出了散热系统各元件的尺寸,其在机罩中的布置形式如图1,为3排结构,位于最前面的为空调冷凝器,然后是中冷器、水箱和风扇,风扇为吸风式风扇。

表1 散热系统元件Tab.1 Components of cooling system

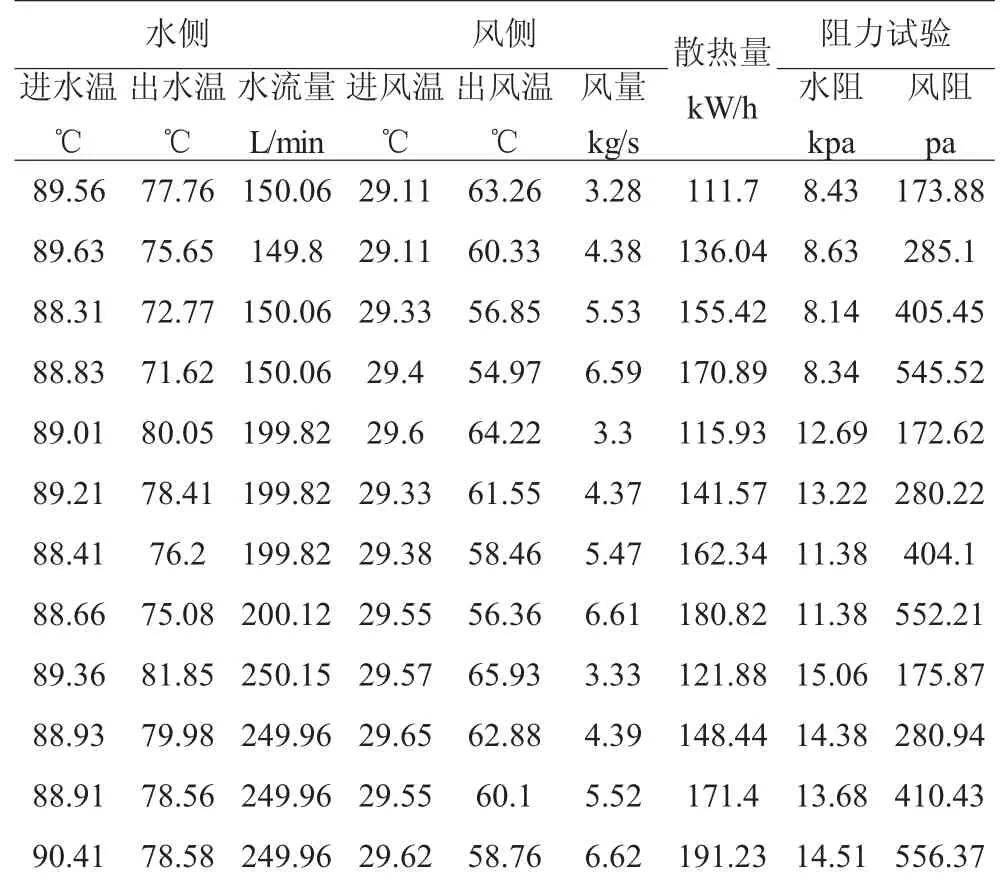

供应商提供了部件的性能试验检测报告,其中包括元件的内部阻力、外部阻力以及热交换性能数据,表2给出了水散热器散热性能数据,其他的元件类似,不再列出。

2 散热器风量的确定

采用三维CFD软件Star CCM+建立包括拖拉机散热系统、机罩、驾驶室、发动机等完整的拖拉机外场风洞仿真模型。模型采用trimmer网格进行划分,网格尺寸根据零件尺寸和计算域确定,并在关注的拖拉机散热系统部位进行加密,如图2所示。

表2 水散热器性能试验数据Tab.2 Performance test data of radiator

风扇建立真实的叶片(见图2),使用MRF(Moving Reference Frame)模型进行模拟,散热器采用多孔介质模型,其黏性阻力系数和惯性阻力系数按照公式(1)进行计算。

式中:Δp——单位长度风阻,Pa/m;Pi——惯性阻力系数,kg/m^4;Pv——黏性阻力系数,kg/(m×s);v——流速,m/s。

按照公式1和散热器性能试验数据中的阻力-流量数据,计算得到各个散热器的惯性阻力系数和黏性阻力系数如表3。

表3 散热器阻力系数Tab.3 Radiator resistance factor

2.1 计算结果

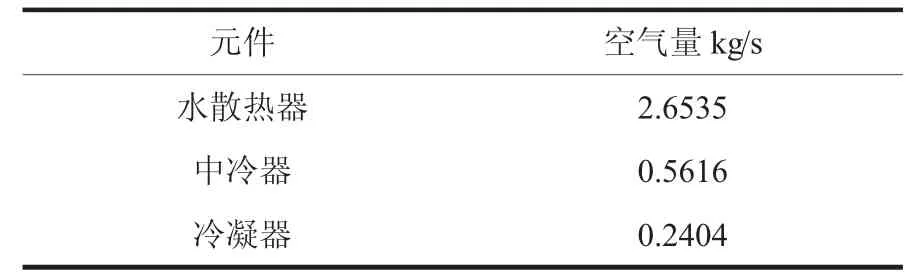

由于拖拉机机舱内的空气流动速度较小,仿真采用不可压缩的理想气体作为流动介质,入口边界为Stagation Inlet,出口边界为Pressure Outlet,流动介质的初始温度为40℃,仿真采用稳态计算,计算步长为2 000。图3给出了流经散热器的速度矢量,由图中可以看出有大量的空气是通过水散热器与中冷器中间的缝隙进入到水散热器中,这种情况在一维仿真中是无法模拟的,这体现了三维CFD模型对拖拉机散热系统外流场进行模拟的优点,可以精确考虑机罩、散热器空间布置等对空气流动的影响。表4列出了流经各个散热器的空气量,通过水散热器的空气量要大于中冷器和冷凝器的空气量的总和。

表4 通过散热器空气量Tab.4 Amount of air passing through the radiator

3 散热器热平衡计算

使用AMESIM的Heat Exchangers Assembly Tool建立包括水散热器、中冷器和冷凝器在内的拖拉机散热系统仿真分析模型,如图4所示。使用heat exchanger gas gas和hear exchanger liq gas模型来建立中冷器、水散热器和空调冷凝器,这些散热器放在同一个Heat stack通道中,模型中不再建立风扇模型,取而代之的是直接给定通过Heat stack的冷却风量(风量由CFD仿真得到)。

3.1 散热器流动阻力系数确定

通过散热器的冷却风量与其阻力有关,阻力越大流过的空气越少,流量阻力特性由公式(2)确定。

式中:ΔP——通过散热器的压降,即阻力,Pa;K——散热器压降系数;ρ——空气密度,kg/m3;v——空气流速,m/s。

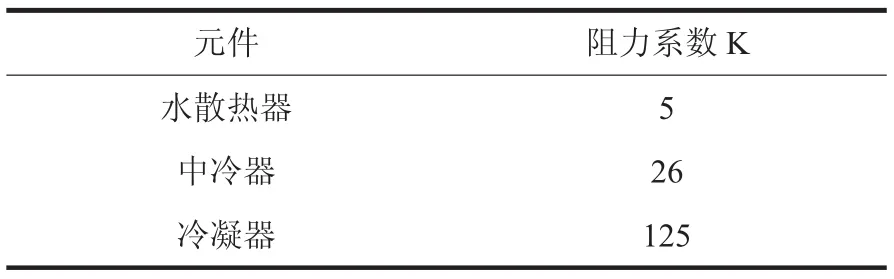

由于仿真模型中没有建立风扇,通过各个散热器的冷却风量由CFD仿真计算得到,调整各个散热器的流动阻力系数K,让流过风量满足表4。具体调整过程如下:设置各个散热器不进行热交换;设定通过Heat stack的空气温度为40℃(CFD仿真一致),风量为通过水散热器的风量2.653 5 kg/s;不断调整中冷器和空调冷凝器的阻力系数K,使通过各个散热器的空气量与表4一致。调整的各个散热器的外部流动阻力系数如表5。

表5 散热器阻力系数Tab.5 Radiator resistance factor

3.2 散热器散热量确定

该型拖拉机散热系统的散热量由两部分组成:发动机(水散热器和中冷器)和驾驶室空调(空调冷凝器)。发动机的散热量一般可以通过经验公式估算和台架试验确定,为了精确得到水散热器和中冷器的散热量,本文是在发动机环境仓(便于控制环境温度),通过台架试验测得,试验现场如图5。

试验时设定的环境温度为40℃,得到的发动机换热边界条件如下表6,其中空调冷凝器很难组织试验,本文采用的是某国际知名咨询公司的经验数据。

表6 散热器换热边界条件Tab.6 Heat transfer boundary of radiator

3.3 计算结果

空调冷凝器的换热过程涉及到冷凝剂的相变,换热过程比较复杂,同时对拖拉机散热系统的分析并不关注冷凝器,故在本次分析中冷凝器主要作为热源加热冷却空气,同时为散热系统空气的流动提供阻力。按照表6给定AMESIM模型中各个散热器的换热边界条件,设定通过Heat stack的初始空气温度为40℃,空气流量为2.653 5 kg/s,对散热系统的热平衡进行仿真,计算时间为5 000 s(设定足够长的时间,保证散热器达到稳定状态),得到的水散热器和中冷器的热平衡数据如表7。

表7 散热器热平衡数据Tab.7 Heat balance data of radiator

4 更改方案

由上面的仿真结果可知,中冷器的中冷后温度偏高,一般中冷后的温度不高于环境温度30℃即70℃(仿真中环境温度为40℃)。为了降低中冷后温度采取两种方案:①增加通过散热器的风量;②把布置在中冷器前的冷凝器下移,减小中冷器前空气的阻力。

4.1 计算结果

加大通过散热器的冷却风量,可以采用增加风扇转速或者加大风扇直径的方法。增加风扇转速需要调整发动机皮带轮的直径,而这还会对发动机的其他附件造成影响,故本文采用相对简单的方法——增加风扇直径,把风扇的直径由500 mm调整为530 mm。方案二在风扇直径调整为530 mm的同时,空调冷凝器下移200 mm,可降低中冷器空气阻力。

采用CFD方法对两种方案该款拖拉机的散热系统的外流场进行计算,列出了调整后的流经各个散热器的空气量,如表8。

表8 调整后各个散热风量Tab.8 Air volume of each heat dissipation after adjustment

按照上述的步骤,调整AMESIM模型中散热器的阻力系数K,使通过各个散热器的冷却风量满足表8,更改风量后的水散热器和中冷器的热平衡结果见表9。

5 结论

表9 更改后散热器热平衡数据Tab.9 Heat balance data of modified radiator

采用一维和三维耦合的方法对散热系统进行仿真,充分发挥两种方法的优点,使用Star CCM+对通过散热器的冷却风量进行精确计算,在AMESIM中快速评估散热系统的热平衡。使用这种方法对某款拖拉机的散热系统进行仿真,同时采取了两种方案对散热系统进行优化更改,使其基本满足了使用要求。