掘进巷道遇断层冒顶处理技术

2020-03-03张鹏

张 鹏

(山西晋煤集团调度指挥中心,山西 晋城 048000)

随着矿井机械化程度的不断提升,巷道掘进工程量以及断面不断加大,同时由于我国煤层赋存条件复杂,巷道掘进过程中不可避免的会遇到各种地质构造,给巷道的安全掘进以及正常使用带来不利影响[1]。地质构造带附近,应力分布异常,岩层较为破碎,巷道掘进时容易出现冒顶[2]。本文就巷道掘进遇断层冒顶处理技术进行初步探讨,以期实现安全通过地质构造破碎带。

1 概况

1.1 工程概况

某矿核定生产能力为2.40 Mt/a,开采11号煤层,煤层厚度在5.6 m,埋藏深度在700 m,采用斜井-平硐开拓,矿井101盘区准备巷道正在掘进中,巷道底板为泥岩,设计的巷道断面为半圆拱形,净高为4.3 m,净宽为5.4 m。巷道支护采用锚网喷方式。锚杆规格为:直径22 mm,长度2800 mm,设计间排距均为700 mm;锚索规格为:直径17.8 mm,长度7600 mm钢绞线,设计间排距均为1400 mm。在巷道的表面喷射强度为C20混凝土,喷射厚度在200 mm。

1.2 冒顶原因

巷道沿着4°倾角上山掘进,掘进过程中遇到DF101-22断层,该断层倾角在48°~56°,断层落差在2~26 m,超前探测钻孔表面,断层不具备导水性,涌水量很小。巷道掘进距断层20 m位置处,顶板出现冒顶,冒顶的深度在6 m左右,顶板施工的锚索大部分失效,冒落物为煤、岩混合物。经过对冒落区域进行测量分析,巷道顶板实际冒落位置位于断层上盘,具体的位置素描图见图1。

经综合分析查找,认为冒顶出现主要原因有:受到DF101-22断层构造应力作用,岩层处于极限平衡状态,巷道掘进开挖造成应力重新分布,DF101-22断层为张拉断层,层间充填物破碎,胶结程度低,在外力影响下容易出现滑移。在受到地质构造作用影响,巷道围岩破碎带发育,原有的巷道锚杆、锚索支护难以形成有效的承载圈。巷道掘进工作面埋深在700 m左右,巷道围岩以泥岩、粉砂、煤体等为主,围岩承载能力较差,在高应力作用下表现出软岩特性,巷道维护较为困难。受到临近的回采巷道掘进影响,应力场多次扰动,甚至存在应力叠加,增加巷道围岩破碎程度。

图1 巷道与断层位置关系

2 冒顶处理

2.1 掘进技术

针对巷道掘进采用的支护方式在地质构造带中难以形成有效的承载圈,需要对支护参数进行调整,对顶板冒落进行处理时需要综合考虑下面3个方面[3]:

(1)避免巷道顶板冒落后,清矸及掘进工作引起巷道深部围岩的更进一步失稳;

(2)加强巷道围岩的整体支护力度,在巷道周边岩层中形成强支撑结构和有效的锚固承载单元;

(3)对巷道周边破碎岩层进行重塑,主要采取注浆方式进行,对锚固区空洞进行充填,防止煤体出现自然发火。

根据现场实际情况并结合理论分析,对巷道围岩破碎冒顶区,决定采用综合掘进技术方案:顶板稳定性评价→刚性支护→管棚掩护开挖掘进→二次强化支护。

2.2 冒顶处理

(1)顶板稳定性评价

掘进巷道顶板冒落区冒落岩层为煤矸石混合物,在对巷道继续掘进开挖之前需要对顶板冒落区进行预选探测及处理,根据顶板岩层稳定性评价结果,判定采用先放后充还是先充后放的施工方式,确保巷道顶板安全,防止由于漏风造成煤层自燃情况。

(2)刚性支护

过断层破碎带,采用锚喷+钢支架支护方式,巷道工作面作业人员安全,在棚间连杆,以便形成稳定整体。将原支护采用的锚索延长至12 m,支护支架采用29U型钢制作而成,棚距间隔为800 mm,具体的巷道架棚支护见图2。巷道顶板采用规格为1000 mm×100 mm×50 mm,背板为花背。在支护采用的金属加内部绑扎1层金属网,并使用8#钢丝固定在刚性支架上。喷射强度为C20混凝土,厚度在200 mm,两个支架为一个循环。在两架架棚间距离巷道底板400 mm位置向下施工锚杆,并配合锚固卡兰对架棚位置进行限定。

图2 架棚支护

(3)管棚掩护掘进

在巷道顶板上施工管棚,在管棚的保护下,将松动破碎的围岩采用管棚托起,形成完整性较好的整体,避免出现二次冒落。

在巷道掘进面前方施工直径为50 mm,深度为6000 mm钻孔,向上倾斜5°,并扫孔。扫孔结束后再向内打入长度为7000 mm钢管,钢管间距为300 mm,外露长度为500 mm。并采用锚索吊挂管棚将钢管托住。由于前方掘进岩体较为破碎,管棚的前方在煤岩体上的长度最小控制在2 m,巷道每次掘进4.5 m,随后再施工管棚,依次循环掘进。

(4)二次强化支护

浅层注浆方式可以对巷道浅部破碎围岩进行强化,施工注浆锚索可以对巷道深层围岩裂隙进行注浆,确保围岩的整体稳定,施工的浅部注浆孔深度为1800 mm,间距为1400 mm,排距为1600 mm,注浆钻孔的深度为1800 mm,每个注浆循环重叠200 mm。注浆注入水泥-水玻璃双液浆。从巷道的底板角眼处开始注浆,按照从下到上方方式依次注入,先在巷道两帮进行注浆,随后再在巷道顶板位置进行,注浆压力控制在1.5~2 MPa;采用的中空注浆锚索直径为22 mm,长度为9300 mm,间距布置为1600 mm,排距布置为1800 mm,注浆浆液的水灰比控制为0.5:1,并加入适量的ACZ-I型添加剂。

3 效果分析

采用上述冒顶处理措施之后,巷道安全平稳通过地质构造破碎带,掘进过70 m后,巷道围岩恢复到正常情况。

1)注浆效果分析

采用窥视仪对注浆效果进行判断,从窥视结果可以看出,窥视钻孔周边较为光滑,钻孔内1200~2800 mm范围内的浆液扩展较好,破碎区岩层得到较好胶结,裂隙间隙充填较为密实。

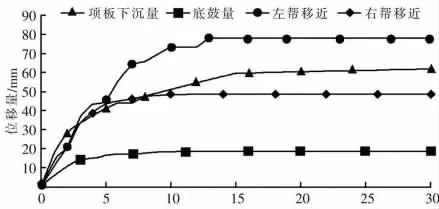

2)巷道表面位移

采用激光测距仪对过破碎区范围内的架棚段巷道围岩变形情况继续监测,具体如图3所示。从图中可以看出,巷道围岩变形在掘进初期变形较大,随着时间的增加,围岩变形逐渐趋于稳定。最终顶板的下沉量稳定在62.3 mm。底板最大底鼓量稳定在17.6 mm,巷道两帮总移近量139 mm。采用的支护方式可以基本保证巷道围岩稳定,注入的浆液具有较好的扩散效果,对地质构造带破碎围岩起到较好的胶结作用,满足巷道安全使用需要。

图3 巷道围岩变形监测结果

4 结语

1)对101盘区准备巷道掘进过程中顶板冒落原因进行了分析,归纳有:地质构造应力、构造带围岩破碎、高地应力以及围岩松软、掘进施工扰动等。

2) 根据巷道顶板围岩评测情况,采用刚性支架、围岩注浆、管棚超前支护等巷道过冒落区掘进支护措施。

3)根据现场实测结果,采用刚性支架、围岩注浆、管棚超前支护等措施后,巷道围岩稳定性显著提升,围岩变形量也在允许范围内,确保了巷道掘进及使用安全。