运输顺槽过陷落柱施工方法探讨

2020-03-03任保红

任保红

(山西凌志达煤业有限公司,山西 长治 046606)

1 工程概况

凌志达煤矿位于长治市长子县南端的首羊山下,矿井设计生产能力为1.2 Mt/a,可采煤层为石炭系上统太原组3#、15#煤层,现开采15#煤。矿井采用斜井单水平分区布置的开拓方式,通风方式为中央边界式,采用机械抽出式通风方法,轻型综采放顶煤采煤法。

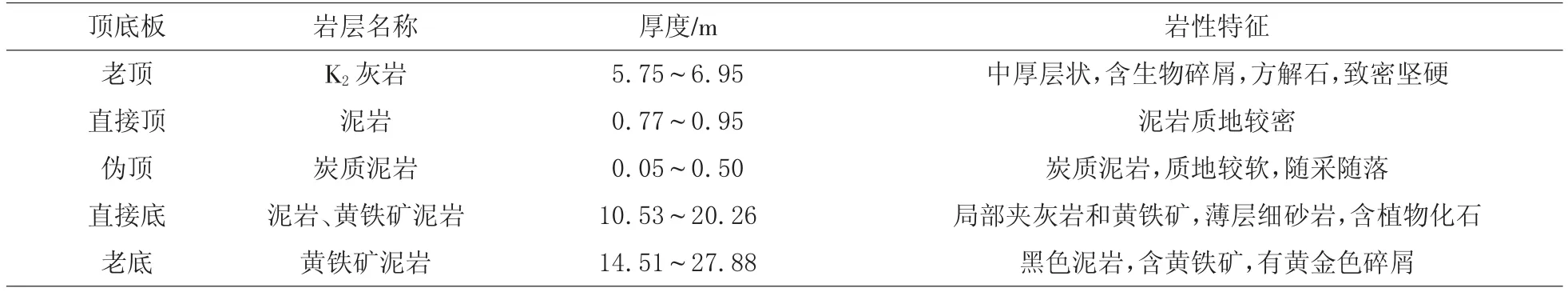

15208工作面位于二采区东南部,东部为15206工作面,北部为东翼回风大巷。该工作面开采15#煤层。15#煤层平均厚度3.1 m,煤层倾角1°~3°,结构简单—复杂,含0~4层夹矸,夹矸为炭质泥岩或泥岩,属近水平中厚煤层。顶底板岩性特征见表1。

表1 15208工作面运输顺槽顶底板岩性特征

2 运输顺槽掘进施工工艺

2.1 施工方法分析

15208运输顺槽采用综掘机全断面一次成巷的掘进方式。过陷落柱等地质构造时,辅助以爆破施工的技术手段。施工前由地测科提供施工中线,施工队组严格按要求施工。巷道在掘进过程中,应加强瓦斯监控、通风管理,严格执行专项安全技术措施。巷道在掘进过程中遇局部顶板破碎地段,采用加密锚杆,锚索补强支护或采用加设矿工钢棚进行联合支护。

2.2 施工方式分析

15208运输顺槽采用EBZ-160型掘进机进行施工时,开掘后的煤由掘进机装载部自行装煤。

其掘进工艺流程为: 交接班→延长皮带→割煤、运煤→敲帮问顶→临时支护→永久支护→清煤→验收。

检修工艺流程为:检修前准备→检修掘进机各部位、加油、检修各部刮板输送机、其他工作→正常掘进。

掘进机截割工艺为: 进刀→截割→修边→成形;15208运输顺槽掘进施工配套设备见表2。

表2 15208运输顺槽掘进施工配套设备

2.3 过陷落柱爆破施工方法

(1)过陷落柱施工方案

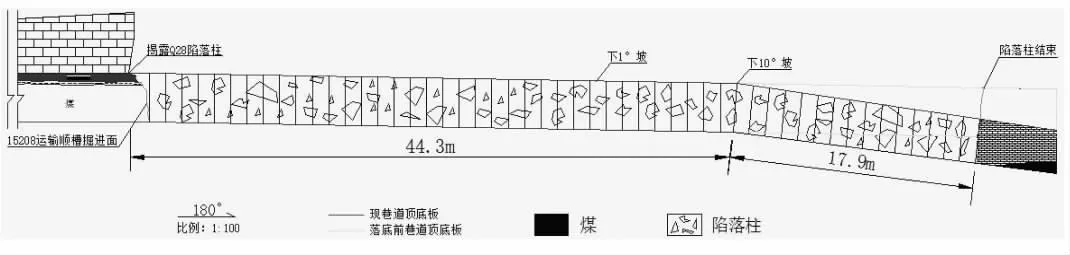

通过对15#煤层地质报告的分析研究,15208工作面运输顺槽掘进至1350 m处时,会揭露Q28陷落柱,地质剖面见图1。该陷落柱分为两个区段,第一区段长44.3 m,倾斜度为1°;第二区段长17.9 m,倾斜度为10°。为避免该运输顺槽出现较大拐弯,便于运输和通风,根据设计施工要求采取爆破技术直接穿过陷落柱的施工方法,同时加强顶板支护管理,保障顺槽掘进施工的正常进行[1]。

图1 15208工作面运输顺槽Q28陷落柱的地质剖面

(2)过陷落柱爆破技术参数

爆破炮眼主要分为掏槽眼、辅助眼和周边眼。掏槽眼需要布置5个,布置在运输顺槽掘进面的中下部,掏槽眼的布置采用三角楔形掏槽,其装药量为0.6 kg;辅助眼需要布置11个,其作用是进一步扩大槽口体积和爆破量,并逐步接近开挖断面形状,为周边眼创造有利的条件,其装药量为0.4 kg;周边眼需要布置21个,布置于巷道四周,包括顶眼、帮眼和底眼,其装药量为0.4 kg。

爆破过程中,必须根据煤(矸)的软硬程度,煤层裂隙变化情况灵活掌握炮眼布置数量和装药量。为了掌握巷道的掘进方向,钻眼前首先检查中线所处工作面位置,保证按规格掘进。起爆顺序:掏槽眼→辅助眼→帮眼→顶眼→底眼。放炮时,施工队组必须将放炮地点的人员全部撤离警戒线以外。

(3)安全防护措施

爆破时,坚决执行“一炮三检”和“三人连锁”放炮制度,合理利用爆破器材,实现安全爆破作业。爆破前要用废旧皮带对巷道周围的电缆、电器设备等进行有效保护,并且爆破工作必须由专职爆破工担任。爆破工必须把炸药、电雷管分别存放在专用的爆破材料箱内,并加锁保管,严禁乱扔、乱放,严禁坐在爆炸材料箱上装配引药。每次爆破前必须把材料箱放到警戒线以外的安全地点,爆炸材料箱必须放在顶板完好、避开机械、电气设备的地点,其安全间距必须大于20 m。

3 运输顺槽掘进支护方法

3.1 支护参数的计算分析

陷落柱发育的地区,煤系地层中的煤层及其周围的岩石遭到严重的破坏,因此在巷道的掘进施工过程中必须做好顶板的支护工作,防止顶板出现片帮、掉块及塌陷风险[2]。15208运输顺槽的净断面为:宽5.0 m,高3.5 m,断面积17.5 m2。

(1)利用悬吊理论计算锚杆支护参数

a、锚杆长度计算

锚杆最小长度:L=K·H+L1+L2,H=B/(2·F)式中:L为锚杆长度,m;H为冒落拱高度,m;K为安全系数,一般取2.0;L1为锚杆锚入稳定基岩的深度,取0.5 m;L2为锚杆在巷道中的外露长度,取0.1 m;B为正常开掘巷道的宽度,5.0 m;F为岩石坚固性系数,取4。

代入数据可以得到锚杆最小长度L=1.85 m,施工过程中为了安全起见,选取长度为2.4 m的锚杆。

b、锚杆间排距计算

式中:a为锚杆间距,m;Q为锚杆设计锚固力,N;H为冒落带高度,H=0.625m;R为被悬吊岩石重力密度,取26 kN/m3;K为安全系数,一般取2.0。

代入数据可以的得到锚杆最大间排距a=1.75 m,施工过程中间距取0.9 m,排距取1.2 m。

c、锚杆直径确定

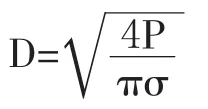

根据经验公式,锚杆最小直径D计算为:

式中:D为锚杆直径,mm;P为锚杆截面载荷,取110 kN;σ为螺纹钢锚杆屈服强度,取400 MPa。

代入数据可以得到锚杆最小直径D=19.6 mm,在实际施工过程中选取直径为20 mm的锚杆。

(2)锚杆支护密度校核验算

沿运输顺槽掘进方向选取高3.5 m,宽5.0 m的支护断面进行验算,锚杆支护密度,间、排距为900 mm×1200 mm,则每米范围内有4.98根锚杆(每根锚杆设计锚固力为100 kN)。

因此,总锚固力为:F总=4.98×100/9.8=50.8 t。

顶板选取最大密度为2.7 t/m3,该范围内2.4 m厚悬吊围岩重量为:G围=1.0×5.0×2.4×2.7=32.4 t。

计算得到F总>G围,因此所选锚杆的支护密度符合要求[3-4]。

通过以上计算,选用直径20 mm,长度为2400 m等强度螺纹钢锚杆,锚杆间排距均为900 mm×1200 mm,能满足支护要求。施工过程中,如果采用长2400 mm螺纹钢锚杆不能牢固地锚入稳定岩层0.5 m以上,必须及时调整锚杆长度或采用锚索进行加强支护。

3.2 支护工艺分析

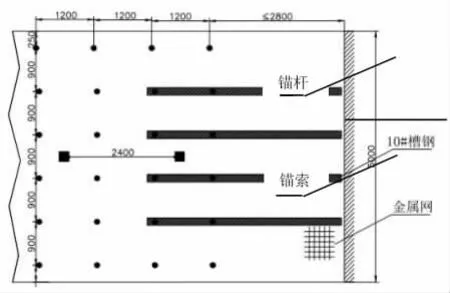

掘进机截割完毕且敲帮问顶后,进行超前临时支护时采用吊环配合4根不小于4 m长的10#槽钢进行超前临时支护。

落下综掘机截割臂并切断电源,首先进行敲帮问顶,清理掉顶帮的危岩、活炭。然后人工将4组吊环分别固定在最前一排和倒数第二排锚杆上,再将槽钢穿在四组吊环之间,槽钢必须伸出最外边吊环外100 mm以上。穿槽钢时,要先上钢筋网片再穿槽钢,槽钢与顶板之间要用木楔打紧背牢,顶板不平整时,可选择不同规格的背板支、绞、勾实顶板。

在临时支护架设好后,开始永久支护。打注锚杆时要由外向里逐排进行,当本循环的第一排锚杆打注完毕后,将备用的吊环分别固定在刚打注完成的最前一排锚杆上,然后将10#槽钢前移穿过吊环至迎头煤壁,作为本循环第二排锚杆的超前临时支护。先打注顶板中部的锚杆,待中部锚杆打注完毕后,再向两帮打注锚杆,临时支护见图2。

图2 15208工作面运输顺槽临时支护

在永久支护过程中,根据顶板及围岩情况,帮部顶锚杆可滞后迎头顶锚杆2.4 m支护,帮部底锚杆可滞后顶部锚杆20 m支护。同时巷道两帮锚杆应及时紧跟掘进工作面,待永久支护完整后,综掘机缓缓开进工作面,继续施工作业。

3.3 支护效果分析

在锚杆安装后,通过采用力矩示值扳手对锚杆预紧力矩的检测分析,检查结果显示顶部锚杆平均预紧力矩为109 kN·m,最小预紧力矩为105 kN·m;帮部螺纹钢锚杆平均预紧力矩为105 kN·m,最小预紧力矩达到102 kN·m;帮部树脂玻璃钢钢锚杆平均预紧力矩为66 kN·m,最小预紧力矩达到63 kN·m。检测结果表明,巷道支护锚杆的预紧力矩均达到了规定预紧力,并且同一部位的锚杆承受的顶板围岩载荷大小比较平稳,锚杆支护效果较好,锚固区范围内的围岩离层、滑动等变形得到比较有效的控制。

4 结语

通过对凌志达矿15208工作面运输顺槽掘进施工技术的分析,取得以下经验、认识:

1)为避免该运输顺槽出现较大拐弯,便于运输和通风,根据设计施工要求采取爆破技术直接穿过陷落柱的施工方法,同时加强顶板支护管理,保障顺槽掘进施工的正常进行。

2)运输顺槽顶板支护时,巷道支护选用直径20 mm,长度为2400 m等强度螺纹钢锚杆,锚杆间排距均为900 mm×1200 mm,能满足支护要求。施工过程中,如果采用长2400 mm螺纹钢锚杆不能牢固地锚入稳定岩层0.5 m以上,必须及时调整锚杆长度或采用锚索进行加强支护。

3)通过采用力矩示值扳手对锚杆预紧力矩的检测分析,结果表明:巷道支护锚杆的预紧力矩均达到了规定预紧力,并且同一部位的锚杆承受的顶板围岩载荷大小比较平稳,锚杆支护效果较好,锚固区范围内的围岩离层、滑动等变形得到比较有效的控制。