破碎围岩回采巷道锚网索支护参数优化

2020-03-03冯耀东

冯耀东

(西山煤电集团设计院有限公司,山西 太原 030053)

随着煤炭资源的不断开采,矿井开采的深度和强度不断增加,趋向于开采地质条件较为复杂的煤层,受到深部高地应力的影响,许多巷道围岩发生软化现象[1],巷道围岩破碎,变形较为严重,原有的支护方式难以保证巷道破碎围岩的稳定[2],因此针对破碎围岩回采巷道支护技术进行优化研究具有重要的意义。

目前,许多研究学者对破碎围岩巷道支护优化技术做了大量的研究。辛亚军[3]分析了高应力泥岩沿顶板巷道的力学变形机制及破坏特征,采用了高强应力锚杆+锚索联合支护方式;王胜[4]针对松软破碎围岩巷道,采用 “锚网带+锚索梁+喷浆+中心点柱”耦合支护方式;唐志新[5]针对三软煤层巷道支护失效机制和围岩破坏模式对支护方式进行了优化。针对镇城底矿8#煤层工作面巷道围岩破碎、支护困难等问题,需针对其工作面具体条件对支护参数进行优化研究。

1 工程概况

镇城底煤矿位于西山煤田的西北边缘,地处古交市西北镇城底镇,生产能力为1.9 Mt/a,为低瓦斯矿井,3#、8#煤层为主要可采煤层。现开采8#煤层,平均埋深为162 m。根据地质报告,8#煤层顶板为石灰岩、炭质泥岩、中砂岩等,底板为炭质泥岩、中砂岩等,煤层厚度3.98~4.25 m,平均厚度4.1 m,煤层倾角平均7°,工作面采用综采放顶煤采煤法,全部垮落法管理顶板。

回采工作面顺槽掘进1~2个月后,有部分巷道出现严重的顶板离层现象,顶板破碎严重,必须进行二次维修,增加了人工、材料等成本的投入。为解决这一问题,现对出现问题较为严重的28106-1皮带顺槽进行了详细、科学的地质力学分析,对28106-1皮带顺槽的支护方式进行优化研究。

2 巷道原支护方式分析

28106-1皮带顺槽断面设计为宽4.5 m、高3 m,采用锚杆+锚索联合支护方式,锚杆为Φ20 mm×2200 mm左旋螺纹钢锚杆,锚索为Φ17 mm×5500 mm锚索。

根据地质调查报告,取顶板岩层岩芯进行顶板岩性力学分析:

(1)顶板0~1.8 m为石灰岩,岩层呈灰色,岩石特别坚硬,强度高,但裂隙较发育,该段完整性差,岩层平均强度为113.71 MPa。

(2)顶板1.8~2.2 m为黑色炭质泥岩,质软,含黄铁矿,该段节理发育,较为松散,岩层平均强度为26.58 MPa。

(3) 顶板2.2~5.15 m为中砂岩,岩层呈灰白色,该段孔壁完整,岩层平均强度为47.69 MPa。

可以看出8#煤直接顶为石灰岩,岩层强度高,平均强度高达113 MPa,顶板虽然强度高稳定性好,但需防止软弱夹层的存在对于顶板稳定性的影响。在进行顶板岩层力学分析研究时发现,石灰岩的抗拉强度大于砂质泥岩大于炭质泥岩大于煤层。巷道支护使用的Φ20 mm×2200 mm的左旋螺纹钢锚杆主要锚固在石灰岩、炭质泥岩和砂质泥岩中,分析认为,在原岩应力重新分布的情况下,炭质泥岩、煤等较软岩层将会出现破碎,如锚杆锚固到这些较软岩层中后,锚杆失效几率将会大大增加。

在现场研究中发现,由于8#煤层顶板岩层在南一下组采区上山方向会出现岩层变厚的现象,原本应在锚固在砂质泥岩中的锚杆锚固到了炭质泥岩中,由于炭质泥岩在应力重新分配过程中已经破碎,锚杆在这种情况下出现了失效,顶板出现离层。

3 支护参数优化设计

3.1 参数优化设计

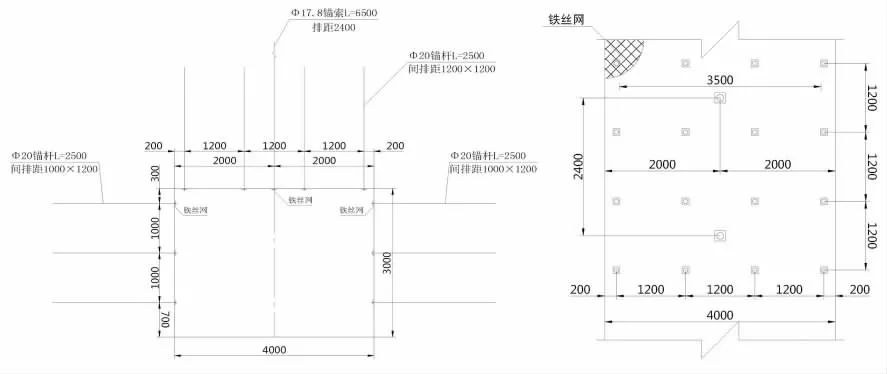

28106-1工作面位于镇城底矿南一下组采区,具有典型的8#煤顶板特征,故决定在28106-1皮带顺槽进行8#煤回采巷道支护参数优化的试点。28106-1皮带顺槽设计宽4.0 m,高3.0 m,采用锚网索联合支护。8#煤回采巷道支护见图1。具体支护参数如下:

顶锚杆采用Φ20 mm×2500 mm左旋螺纹钢锚杆。将锚杆锚固段直接锚固在顶板较为稳定、坚硬的中砂岩中。锚杆间排距为1200 mm×1200 mm,顶锚杆托盘采用280 mm×280 mm钢护板进行压网。

帮锚杆采用Φ20 mm×2500 mm左旋螺纹钢锚杆,锚杆间排距为1000 mm×1200 mm。

锚索采用Φ17.8 mm×6500 mm钢绞线,居中布置一根,排距2400 mm。

全断面挂铁丝网,两帮采用梯子梁压网。

图1 8#煤回采巷道支护平、剖面

3.2 支护参数验算

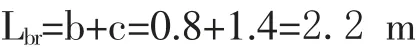

(1)锚杆长度Lbr

式中:c为锚杆外露长度与锚固段长度之和,取1.4 m;b为顶板破坏高度,根据顶板条件计算取0.8 m。

最终确定锚杆选用长度为2.5 m可以满足顶板破坏要求。

(2)锚杆杆体直径d

根据杆体承载力与锚固力等强度原则确定。

式中:Q为锚固力,由拉拔试验确定87 kN;d为锚杆杆体直径,mm;σt为杆体材料抗拉强度,340 MPa。

将数据代入上式得:d=17.968 mm。因此,锚杆直径选取20 mm。

(3)锚杆排距Dr

经计算:所选用的Φ20 mm×2500 mm左旋螺纹钢锚杆符合顶板支护要求。

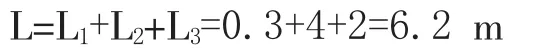

(4)锚索长度L

式中: L为锚索总长度,m;L1为需要锚固的不稳定岩层厚度,4 m;L2为需要外露的张拉长度,0.3 m;L3为锚索锚固到较稳定岩层的锚固长度,2 m。

选用6.5 m长锚索,可以满足要求。

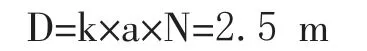

(5)锚索间排距a

式中:a为锚索间排距;k为安全系数,取1.5;N为危岩载荷,取132 kN/m;D为锚索的破断力,取495 kN。

取2.4 m布置锚索。

经计算:所选用的Φ17.8 mm×6500 mm锚索符合顶板支护要求。

4 应用效果分析

4.1 支护效果分析

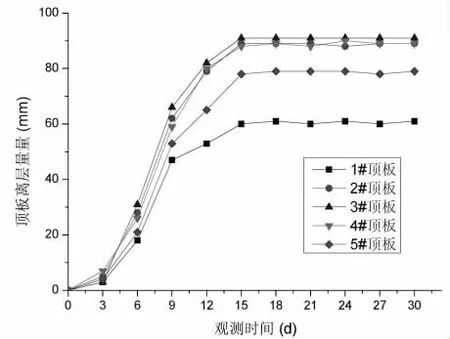

28106-1 皮带顺槽按Φ20 mm×2500 mm左旋螺纹钢锚杆,Φ17.8 mm×6500 mm锚索支护方式施工巷道1200 m,巷道每100 m安设一组顶板离层仪。图2为1#~5#顶板离层观测仪观测数据。分析观测数据可知,顶板岩层离层量都比较小,巷道变形破坏得到了有效地控制,无需进行大范围的二次维修。

图2 巷道顶板离层变形量

4.2 经济效益分析

过此次对8#煤层顶板岩性、厚度进行分析并对支护强度进行计算、验算,最后确定采用Φ20 mm×2500 mm左旋螺纹钢锚杆,间排距为1200 mm×1200 mm,支护材料成本(锚网索)从原来的754元/m降低到673元/m,每延米巷道节约成本81元,28106-1皮带顺槽1200 m共节约成本9.7万元,同时大幅降低了巷道维修费用。此次支护参数优化有效的减小了工作量,提高了掘进效率,为掘进水平的提高和快速掘进工艺的研究提供基础,具有较好的社会、经济效益。

通过此次巷道支护参数优化,将大幅较低巷道支护成本,减轻工人劳动强度,提高巷道掘进功效,推动整个矿井的生产衔接,实现了安全、低耗、高产、高效的现代化矿井要求,为今后类似条件下巷道支护参数的优化提供有力的参考,具有广泛的应用前景。

5 结语

针对镇城底煤矿8#煤层工作面巷道围岩破碎、支护困难等问题,分析了原有巷道支护方式锚固到了炭质泥岩中,导致支护失效,进而优化了巷道支护参数,选取为采用Φ20 mm×2500 mm左旋螺纹钢锚杆,Φ17.8 mm×6500 mm锚索,并进行了验算。最后通过监测巷道变形,巷道顶板离层量得到有效的控制,此次巷道支护参数优化不但降低了支护成本,而且实现了安全高效开采,具有广泛的应用前景。