油基钻井液新型高效乳化剂的研制与评价

2020-03-03杜坤

杜坤

(中石化胜利石油工程有限公司西南分公司,四川德阳 618000)

油基钻井液具有良好的抗高温能力、低滤失量、强抑制性、强井壁稳定能力、强抗盐钙侵能力等优点[1-4]。乳化剂作为油包水钻井液的核心处理剂,是保证高温油基钻井液乳化稳定性的关键[5-6]。但高温油基钻井液受地层温度影响明显,当温度大于180 ℃时,乳化剂分子结构易遭到破坏,失去乳化作用,从而造成油基钻井液抗温性能较差,高温老化后乳化稳定性下降,出现油水分层现象,不能满足深井、超深井等复杂井的钻探需求[7-8]。基于此,笔者从乳化剂分子基团结构设计入手,通过醚化反应、磺化反应和酯化反应,合成出一种抗高温达200 ℃、乳化性能好的油基钻井液用乳化剂NGE-1。在此基础上,通过优选其它核心处理剂,构建出一套抗温性能良好,密度范围宽的抗高温油基钻井液体系。

1 乳化剂NGE-1 的合成与性能评价

1.1 实验原料与仪器

双酚F、氢氧化钾、溴代十八烷、氯磺酸、乙醇胺、二氯甲烷、西曲溴铵、无水氯化钙、白油、有机土,分析纯;RE-201D 型旋转蒸发仪,MAGNA-IR560型傅立叶变换红外光谱仪,SVT20N 型视频旋转滴界面张力仪,DWY-2 型电稳定性测定仪,GW300-PLC 型变频高温滚子加热炉。

1.2 乳化剂NGE-1的合成

1)醚化反应。将一定量双酚F 加入到二氯甲烷溶液中,将混合溶液、氢氧化钾和西曲溴铵在搅拌条件下加入到三口烧瓶(装有回流冷凝管)中,加温至35 ℃后,向反应体系中加入溴代十八烷,加温至50 ℃并持续搅拌,使其反应彻底。反应完成后,待体系冷却,对反应产物进行过滤提纯,得到双醚中间体。

2)磺化反应。在搅拌条件下,将双醚中间体加入到盛有二氯甲烷溶液的三口烧瓶(装有HCl处理装置)中,在10 ℃下向体系中缓慢滴加氯磺酸,然后升温至25 ℃,持续搅拌,升温至40 ℃,排出HCl,得到中间产物二(4-烷氧基-3-苯磺酸)甲烷。

3)酯化反应。搅拌条件下,将(4-烷氧基-3-苯磺酸)甲烷加入到盛有二氯甲烷溶液的三口烧瓶中,滴加乙醇胺至溶液呈中性,然后用旋转蒸发仪蒸发除去二氯甲烷溶剂,烘干得到最终产物乳化剂NGE-1。

1.3 乳化剂NGE-1的表征

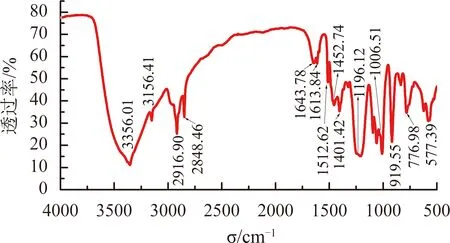

利用红外光谱对NGE-1 进行结构表征,结果见图1。可知,乳化剂分子结构中含有设计的相关基团。在3356.01 cm-1处为N—H 键伸缩振动吸收峰,在1643.78 cm-1处为N—H 键弯曲振动吸收峰,表明其分子结构中存在胺基。在1196.12 cm-1处为与磺酸酯基连接的C—O 键的伸缩振动吸收峰。在1006.51 cm-1处为C—O 伸缩振动吸收峰,表明分子结构中存在醚键。在1401.42 cm-1处为C—N 键伸缩振动吸收峰,在3156.41 cm-1处为芳环上C—H 伸缩振动吸收峰,在1452.74、1512.62和1613.84 cm-1处为芳环上C颒C 骨架振动吸收峰。在2848.46、2916.90 cm-1处为C—H 伸缩振动吸收峰,在577.39、776.98、919.55 cm-1处为C—H 面外弯曲振动吸收峰,与所设计乳化剂官能团相对应。

图1 乳化剂NGE-1 红外光谱图

1.4 乳化剂NGE-1的作用机理

近年来利用双子表面活性剂的特性,生产或复配新型钻井液用乳化剂已得到了广泛应用。与传统乳化剂相比,双子型表面活性剂由两个双亲体和一个连接基团组成,在联结基共价键作用下,亲水基团相互带电排斥作用减小,使基团在油水界面上排列更加紧密,油水界面活性增强,临界胶束浓度降低[9-14]。目前对于离子型双子表面活性剂研究较多,合成过程复杂,如磺酸盐类、羧酸盐类等,对非离子型双子型表面活性剂合成较少,非离子型双子乳化剂由于不具备带电特性,不易受到体系电解质干扰,与其他处理剂的配伍性更好。

为了提高乳化剂的抗高温老化能力及稳定性,笔者设计出一种非离子双子型乳化剂NGE-1。利用原料中已有的基团,通过醚键键合两条烷基链,使其具有更高的表面活性和较低的临界胶束浓度,然后对亲水基团进行排列组合设计,通过引入亲水性耐高温基团,合成出对称型双子表面活性剂,简化其合成过程。基于此,乳化剂的亲水基结构中引入强水化作用的磺酸基和含有乙醇基团的胺基,乙醇基团的加入可以使空间位阻增大,保护空间结构,胺基和醚键等基团分子间相互形成的氢键和范德华力可以提高乳化剂界面膜强度,从而提升乳状液的抗高温能力及稳定性[15]。亲油基结构由相似相容原理设计为碳碳长链,当碳碳长链与苯环相连时可进一步提升其抗温稳定性,长链的碳原子数不宜太多或者太小,设计成为18 个碳原子,保持合适的亲水亲油平衡(HLB 值为3.6)。柔性且较短的联结极易使乳化剂空间结构方向为油相凹向水相,当其弯曲作用更明显时,可以有效降低界面张力,因此联结基结构设计成短碳链柔性基团。

1.5 乳化剂NGE-1的性能评价

1.5.1 油水界面张力

对合成的乳化剂NGE-1 进行油水界面张力测定,结果见图2。可知,随NGE-1 浓度增加油水界面张力呈降低趋势,当NGE-1 浓度为2%时,油水界面张力下降明显,且油水界面张力开始趋向于稳定。这是由于NGE-1 分子受到水相内水分子的吸引力变小,而受相外气相分子的吸引力变大,净吸引力减小。

图2 乳化剂NGE-1 油水界面张力测定结果

向基液中分别加入2%硬脂酸钙、2%Span-80和2%NGE-1,测定其油水界面张力分别为0.6034、0.5712、0.2568 mN/m,这是由于NGE-1 分子结构中柔性且较短的联结基可减小水化层之间的障碍,有助于油包水型乳状液的形成和稳定,因此NGE-1降油水界面张力能力明显优于其它常用乳化剂。

基液配方:210 mL 5#白油+2%有机土+90 mL 蒸馏水

1.5.2 乳状液稳定性

参照SY/T 6615—2005《钻井液用乳化剂评价程序》,考察了不同乳化剂在高温老化前后的稳定性,结果见表1。可知,NGE-1 老化前后破乳电压变化范围较小,高于其它乳化剂的破乳电压。表明NGE-1 所形成的乳状液的稳定性要优于其它乳化剂。且老化前后表观黏度、塑性黏度和切力值均变化不大,流变性能保持好。说明了NGE-1 形成的乳状液界面膜强度较强,在共价键作用下其分子亲水基团相互带电排斥作用减小明显,亲油基团相互之间可以产生较大的范德华力。由于NGE-1 分子的疏水基采用十八个碳的碳链,将碳碳直链与芳环相连,在提高稳定性的同时还可以进一步提高NGE-1 分子的抗温性能及稳定性能。

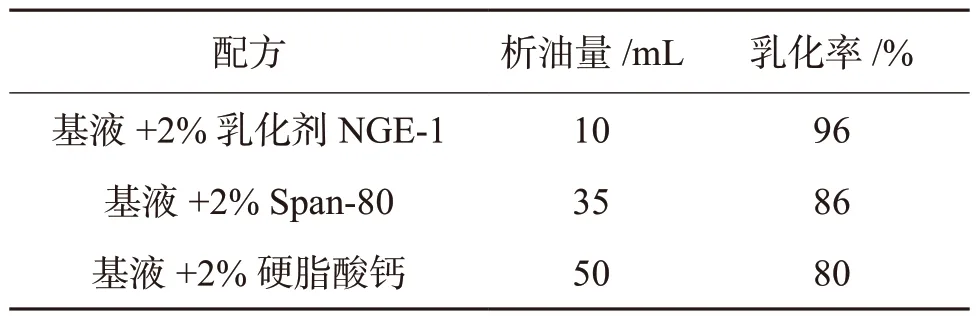

表1 不同乳化剂在高温老化前后稳定性评价

将在200 ℃老化后的乳状液倒入量筒,静置24 h,观察并读取析出油相的体积,计算出相应的乳化率,结果如表2 所示。可知,NGE-1 老化后乳化率仍达96%,乳化性能明显优于Span-80 和硬脂酸钙,表明其形成的乳状液具有良好的抗高温能力和稳定性,其分子结构具有良好的稳定油包水乳状液的能力。

表2 不同乳化剂在基浆中的乳化率

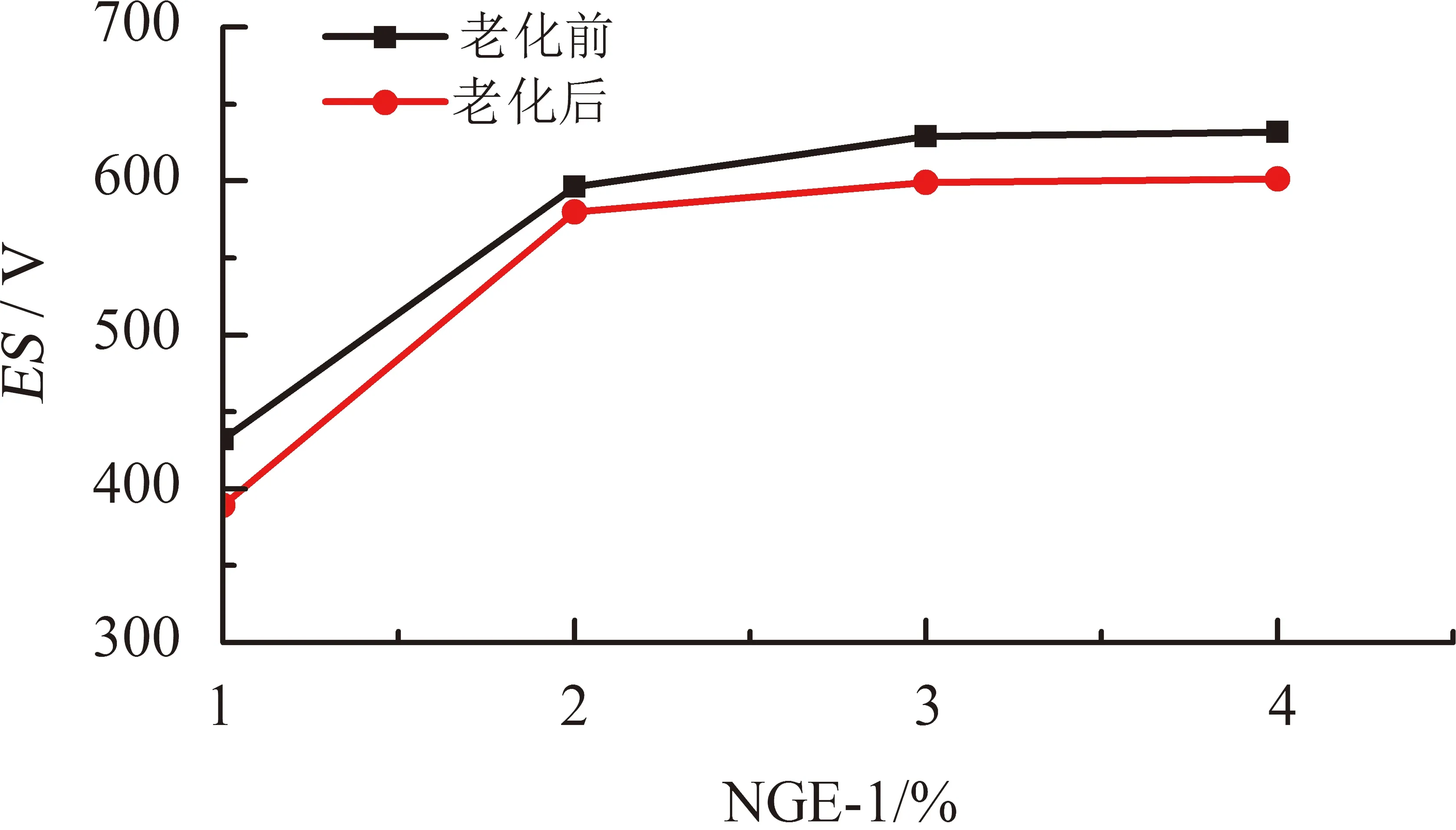

在基液中加入不同浓度的NGE-1,在200 ℃下老化16 h,测定其乳状液的破乳电压,结果见图3。

图3 乳化剂NGE-1 加量对破乳电压的影响

可知,乳状液破乳电压随着乳化剂加量的增加而增强,当NGE-1 加量为3%时,老化前破乳电压达629 V,老化后破乳电压可达599 V。当NGE-1 加量大于3%,破乳电压逐渐趋于稳定,表明此时油水界面处于饱和吸附状态,在胺基和醚键等基团间氢键及乳化剂分子间的范德华力作用下,乳化剂分子在油水界面密集排列,形成的乳状液稳定性良好。

2 油基钻井液配方及性能评价

以油基钻井液为基础,优选核心处理剂种类及加量,调节合适水相活度与油水比,研制了一套抗温达200 ℃、抗15%盐侵、密度在1.6~2.4 g/cm3之间可调的油基钻井液体系。具体配方如下。

5#白油+3%NGE-1+2%Tween-80+3%有机土+3%氧化沥青+4% CaO+20% CaCl2溶液+润湿剂XG-RS3(2 g/100 g 重晶石)+重晶石

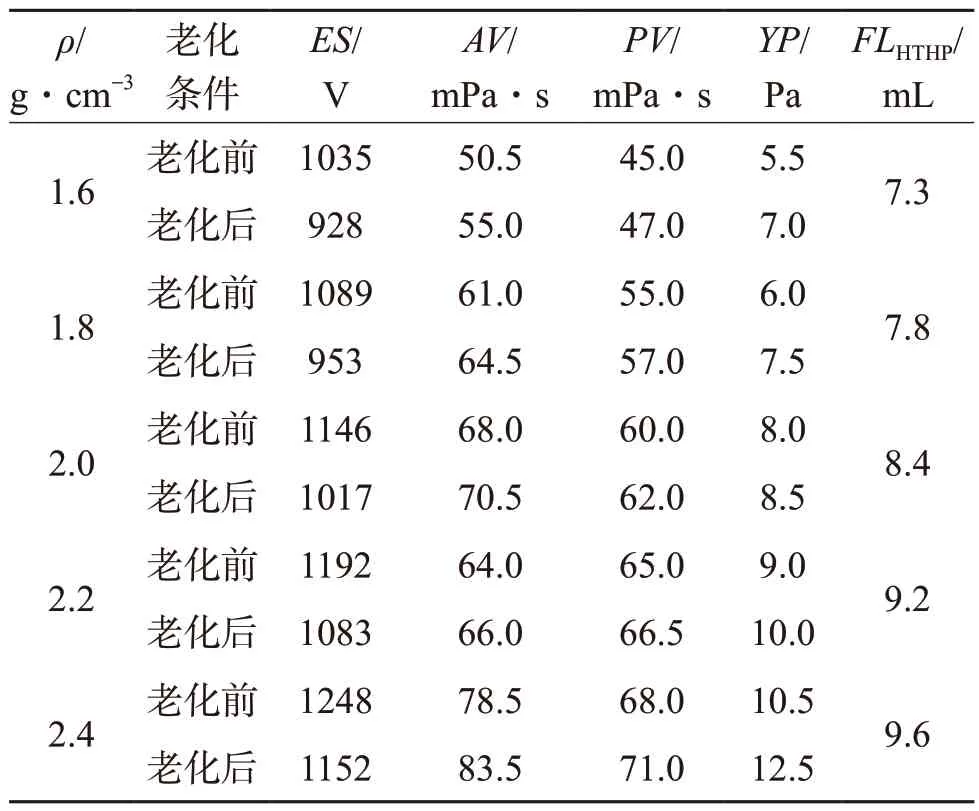

2.1 不同密度钻井液性能

利用重晶石对研制的油基钻井液密度进行调节,其不同密度下综合性能见表3。可知,在老化200 ℃后,密度为2.4 g/cm3时,体系流变性仍较好,滤失量低,老化前后破乳电压均超过1100 V。这是由于有机胺类表面活性剂可与有机土形成黏土-胺的复杂结构,该结构能增强油基钻井液的滤失造壁性,改善体系的流变性能,使钻井液体系密度范围较宽,能够满足不同深度的钻井需求。

表3 不同密度的油基钻井液体系的性能评价

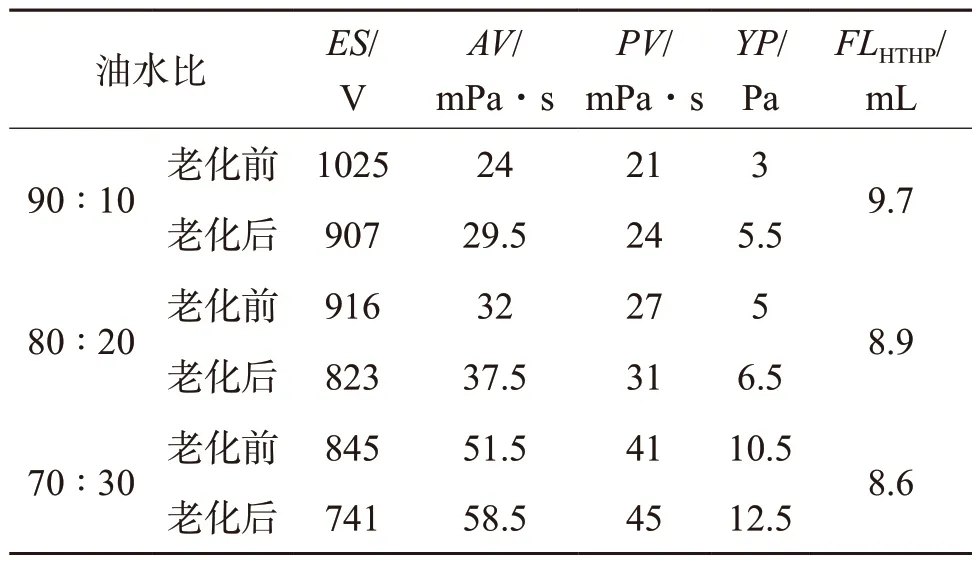

2.2 不同油水比钻井液性能

利用不同体积比的5#白油和CaCl2溶液(浓度20%)改变钻井液体系的油水比,测定其综合性能,结果见表4。由表4 可知,不同油水比的钻井液流变性能和乳化稳定性能较好,由于乳化剂亲油基团为长烷基链时,在油相中具有更好的溶解性,进一步提升体系稳定能力,因此随着油水比逐渐降低,体系黏度、切力逐渐增大,滤失量均保持在较小范围。油水比达到80∶20 时,钻井液体系老化前后破乳电压保持稳定,滤失性能良好。

表4 不同油水比钻井液的性能

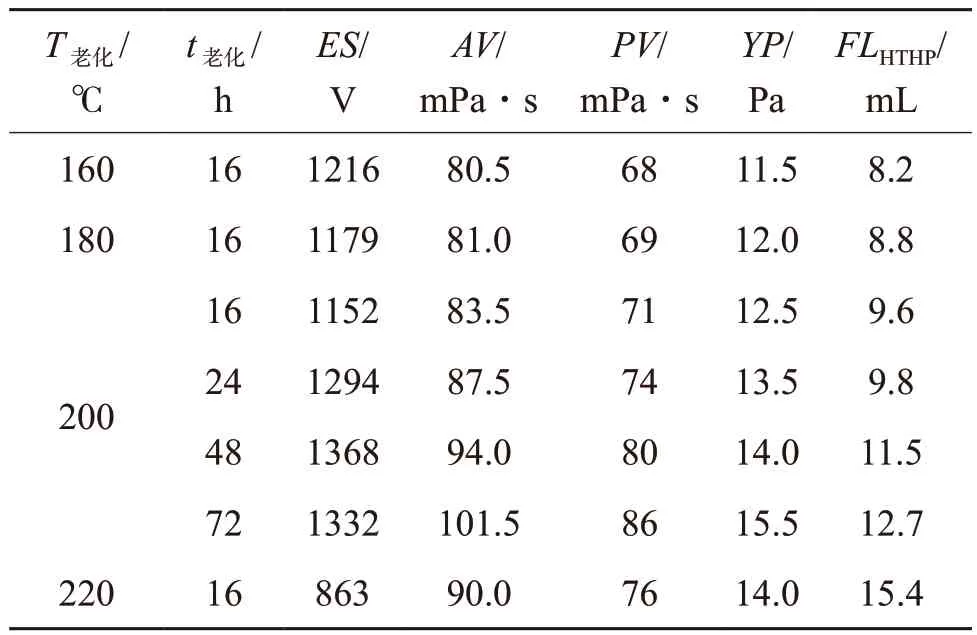

2.3 抗高温性能

考察了不同温度下所研制的乳化剂NGE-1 配制的油基钻井液的高温性能,结果见表5。

表5 乳化剂NGE-1 配制的油基钻井液体系的抗高温性能

可知,该钻井液体系在不同温度老化前后流变性变化较小,在200 ℃下老化时间达到72 h 后,依然能保持良好的流变性和抗高温稳定性,破乳电压可达1100 V 以上,滤失量较小。但温度达到220℃时,该体系破乳电压降低明显,高温高压滤失量也明显增加,表明NGE-1 的乳化稳定性能下降。这是由于随着温度的升高体系中NGE-1 分子在油/水体系中的溶解度有所增强,所形成的界面膜强度更加稳定,可以阻碍液滴聚并现象;但高温环境使得分子热运动加剧,体系中乳化剂分子在油/水界面上排列的有序性减弱,部分乳化剂分子可能发生解吸附现象,造成界面膜强度有所下降[15]。

2.4 抗污染性能

在所研制的油基钻井液中,分别加入不同体积比的饱和NaCl 溶液,评价体系的抗盐性能,结果见表6。由于非离子型双子乳化剂不带电特征,所形成的体系性能稳定,因此随饱和NaCl 盐水的含量不断增大,钻井液体系的流变性能变化不大。尽管盐的加入会降低体系的电稳定性,200 ℃热滚16 h 后破乳电压均有所下降,但变化不大,表明体系的抗盐侵能力强,具有良好的乳化稳定性能。且在15%饱和NaCl 盐水范围内,体系的黏度和滤失量等流变性参数变化较小,悬浮性能有所增加,表明体系的流变性保持良好。

表6 研制的油基钻井液体系抗盐侵性能评价

3 结论

1.设计合成了新型乳化剂NGE-1,其提高油基钻井液用乳化剂的抗高温性及高温老化后乳状液的稳定性。

2.乳化剂NGE-1 能有效降低油水界面张力,抗高温能力强,电稳定性良好,乳化率高,可达96%,综合性能优于一般常用乳化剂。

3.在新型乳化剂NGE-1 基础上,研制的油基钻井液体系,密度可达2.4 g/cm3,抗温可达200 ℃,密度达到2.4 g/cm3时,流变性维持较好,滤失量低,破乳电压超过1100 V,体系性能稳定,并且具有良好的抗盐水侵能力。