SJ233B 加香机排潮管路系统改进与清洁系统设计

2020-03-03陈加坤丁文彬刘银初盛小文

陈加坤,丁文彬,刘银初,盛小文

江西中烟工业有限责任井冈山卷烟厂制丝车间,吉安市井开区南山大道298号 343100

在加香工序过程中排潮系统主要是利用风力将出口成品烟丝中的废气和烟尘抽出,保证成品烟丝香气适宜、质量更纯,因此排潮系统的完好状态和排潮管路的清洁状况至关重要。但在实际生产中存在本地排潮风机叶轮处易起火、排潮管道内壁易积垢,难清洁、排潮管路内壁粘附的烟垢烟油掉入成品烟丝引起质量事故等问题,造成排潮系统不稳定、排潮效果不理想、工艺质量投诉多、设备维保劳动强度大、设备维修费用高等后果。为解决此类问题,陈文明[1]对除尘管路系统进行了改进,避免了加香机溢香,保证了加香机加香的均匀性和产品质量。崔玲玲等[2]设计了排潮风机自动清洁装置和烟尘颗粒分离沉降室,实现了排潮风机和排潮管道的自动清洁,避免了设备的反复拆卸和安装,提高了排潮系统运行的稳定性。焦跃层等[3]设计了旋风除尘器作为沉降单元,采用清洗水作为降温介质,在水淋降温过程中对高温粉尘颗粒进行捕捉,解决了排潮管道堵塞问题。张冰江等[4]设计的一种滚筒排潮管道自动清洗装置,实现了排潮管路自动清洗,保障了排潮管道的干净度,减轻了维护人员的劳动强度,消除了安全隐患。但上述类似改进设计未能解决当前实际存在的问题。为此,以SJ233B 加香机为研究对象,通过改进当前排潮系统,并针对性设计一排潮管路清洁系统,以提高排潮系统健康运行的稳定性,降低产品质量投诉次数,降低排潮管路维保劳动强度,减少排潮管路维修费用等。

1 问题分析

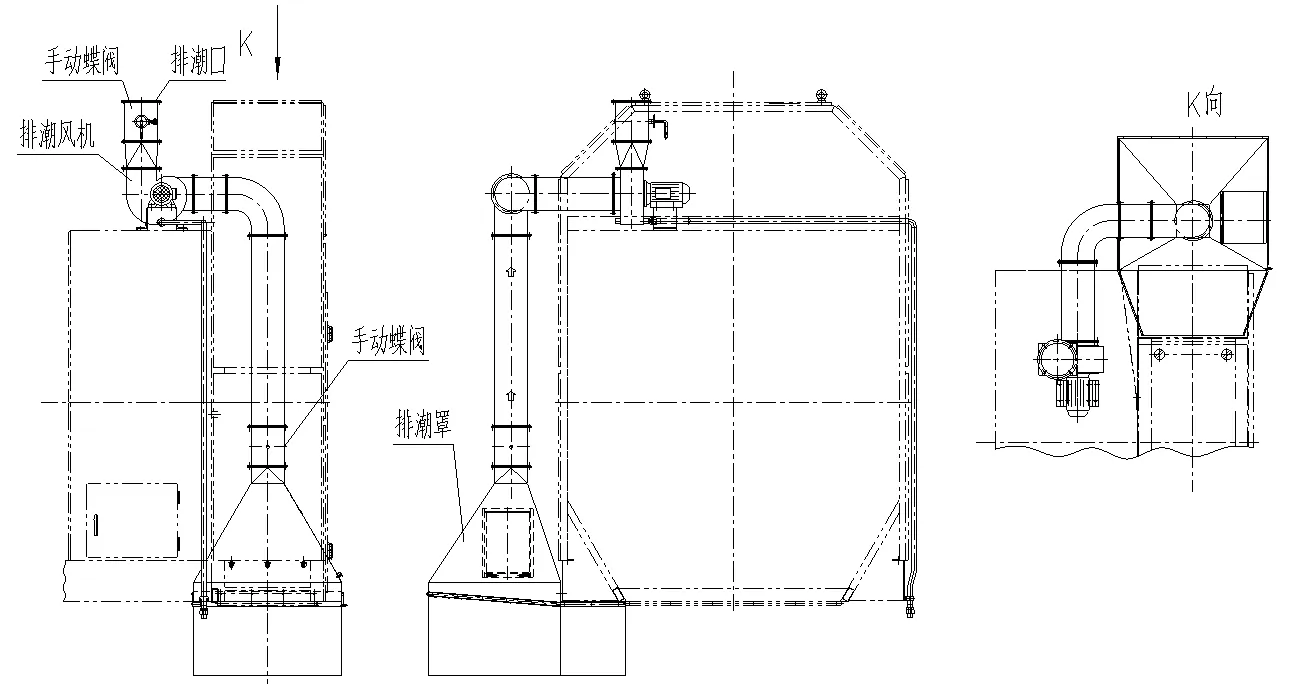

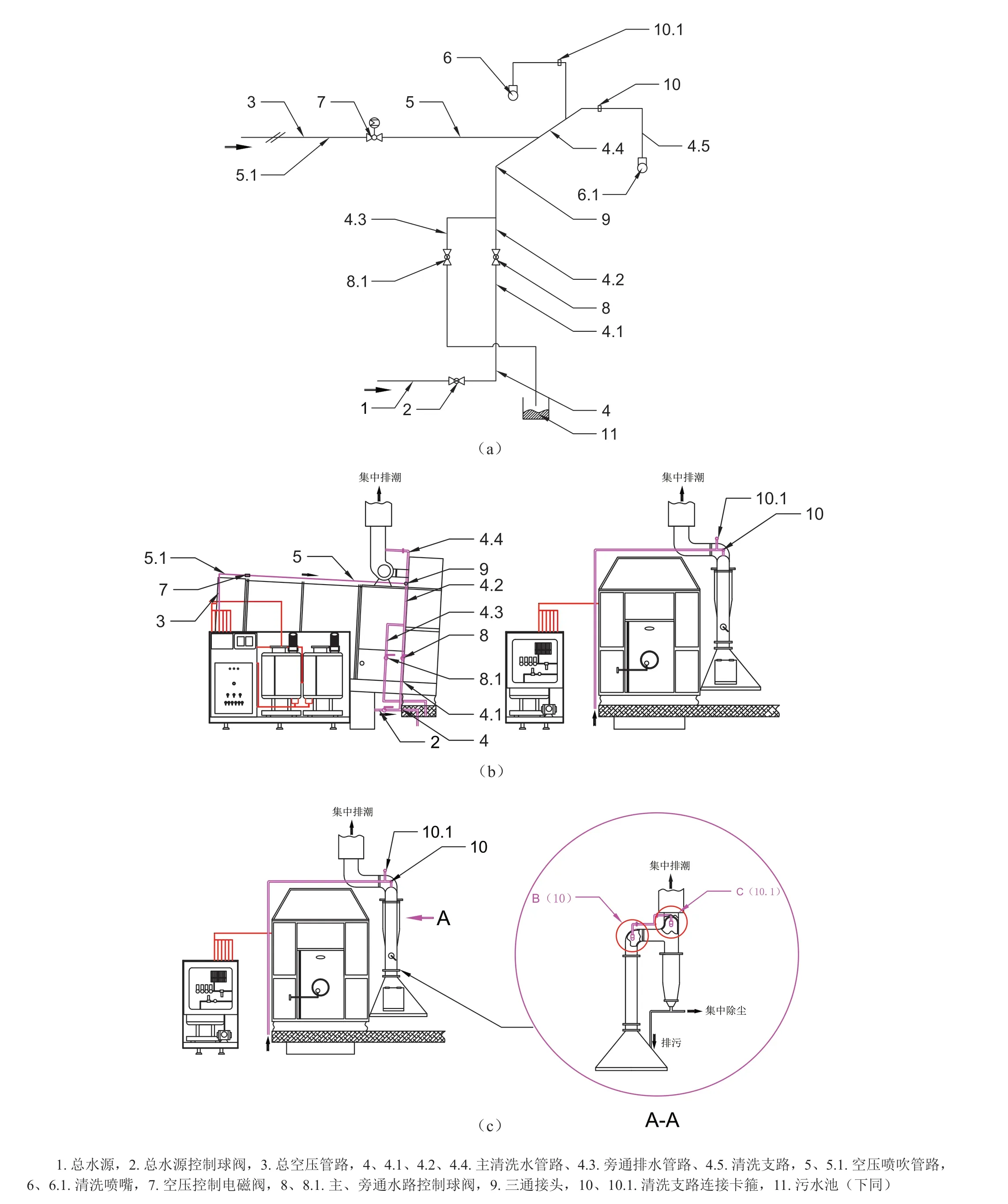

(1)SJ233B 加香机排潮过程是采用集中排潮风机与本地排潮风机同步运行,以利用风力将出口成品烟丝中的废气和烟尘抽出。本地排潮系统组成,见图1 示。排潮口通过较长距离的连接管与位于楼上的集中排潮风机连接。在实际生产中,由于加香工序产生的废气中含有较强粘性的雾状香精,在排潮风机抽吸下,部分烟尘因粘性雾状香精逐渐被粘附在排潮管路内壁、本地排潮风机内壳和风机叶轮表面;同时又因本地排潮风机与集中排潮风机之间的连接排潮管路跨度之大,衔接弯头之多,在长时间运行以后,上述位置处积攒的烟尘及粘性雾状香精会不断增加抽吸含尘气体的阻力,进而导致烟尘积攒日渐增多,尤其在本地排潮风机叶轮位置。因此若不及时拆卸清洁,不仅严重影响实际排潮效果,而且极易在本地排潮风机叶轮处因风机叶轮高速旋转与烟尘摩擦静电产生火星进而引发起火。据2019 年6~8 月份本地排潮风机叶轮处起火数据如表1 可知,起火次数达3.7 次/月。严重影响设备运行安全和排潮系统运行稳定性,甚至造成因除尘房排潮管道内部起火引起管路安全装置防火阀关闭切断,最终导致排潮系统起火报警引起全线设备停机断流。

图 1 SJ233B 加香机排潮系统示意图Fig. 1 Schematic diagram of moisture exhaust pipeline system of SJ233B flavoring machine

(2)据图1 可知,排潮罩位于加香滚筒出口振槽正上方,因此为避免排潮管道内壁上的烟垢与烟油在生产过程中掉落至下方出口振槽成品烟丝中造成水渍烟、湿团烟和杂质烟的现象,车间提出需对本地排潮管路作严格的日保清洗要求。同时为防止本地排潮风机叶轮位置处出现火星起火现象,则另需对本地排潮风机等衔接管路作严格的周/月维护保养要求。每月的三级保养过程步骤繁琐、费时费力。其中日保平均耗时为32 min/次;周/月保平均耗时为78 min/次。尤其是本地排潮风机的拆卸、清洗、安装过程耗时耗力,而且经常拆卸与安装不仅会影响排潮系统运行的稳定性,而且极易造成排潮风机的机械损伤等。经以上综合分析发现,改进现有排潮系统并增加配套的清洁系统是解决上述问题的关键。

2 改进方法

2.1 排潮系统改进设计

2.1.1 沉降方式的选择

当前,烟草行业除尘系统应用较多的机械式除尘主要有以下三种,如重力沉降室、惯性除尘器、旋风分离器[5]等。对比其性能,首先重力沉降室主要是利用重力作用使尘粒从气流中自然沉降,含尘气体进入沉降室后流道截面增大、流速降低;又因颗粒与流体的密度差异,使之发生相对运动而沉降至底部被流走[6-7]。但该方式设备体积大,效率相对低,适用范围为捕集密度较大、颗粒粗的粉尘。其次惯性除尘器是使含尘气体与挡板撞击或者急剧改变气流方向,进而利用惯性力分离并捕集粉尘的除尘设备[8-9]。但该方式设备除尘效率不高,适用范围为大颗粒(20 μm以上)的干性颗粒。最后旋风分离器是利用离心力分离含尘气流中固体颗粒或液滴的设备,该方式设备效率可达97%~99%,适用范围为净化大于1 μm~3 μm的非粘性、非纤维的干燥粉尘。为此,基于现场安装空间和粉尘沉降效率的考虑,最终选用了旋风分离器作为改进后的沉降方式。

2.1.2 旋风分离器设计

单个旋风分离器的选择设计主要在于确定其几何尺寸,见图2。依据实际集中排潮情况,工作状况下的气体流量为:

式中:Q 为标准状态下的烟气流量,m3/h;T’为工况下的烟气温度,K;T 为标准状态下的温度,273 K。

已知Q=0.156 m3/h,T’=393 K,计算可得:

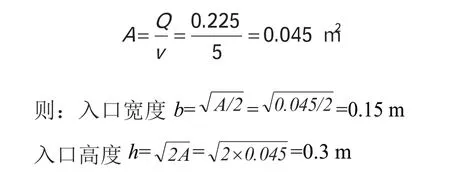

(1)进口截面积:

式中:A 为进口截面积,v 为进口风速。

已知v=5 m/s,计算可得:

(2)筒体尺寸

筒体直径D=3.33b=0.49 m

筒体长度L=1.7D=0.83 m

(3)锥体尺寸

锥体长度H=2.3D=1.127 m

排灰口直径d1=0.43D=0.21 m

(4)出口管直径与插入深度

出口管直径de=0.6D=0.294 m

插入深度s=0.3D=0.147 m

2.1.3 安装位置设计

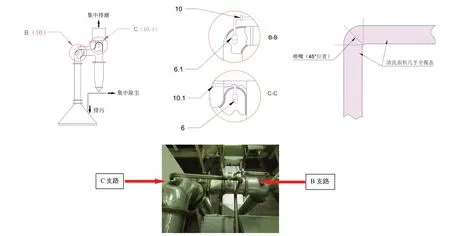

根据加香机本地排潮管路、集中排潮管路、集中除尘管路和排污水管路的现场安装布局,同时为满足增设的旋风分离器烟气进口与排潮罩连接管道紧密配合、储灰斗与集中除尘管道紧密配合、排出管口与集中排潮弯管紧密配合的安装要求,加工制作时对旋风分离器理论设计值作了一定的微调,以保障改进后的排潮、除尘功效正常,且便于后期的管道维修保养,现场安装如图3 所示。另外,为使得旋风分离器日常保养后的污水和生产过程产生的烟油排放便捷,又在旋风分离器储灰斗出口处通过三通增设了另一排污支路且直接排放至地沟。

图2 旋风分离器原理图及结构图Fig. 2 Schematic diagram and structure diagram of cyclone separator

2.2 清洁系统设计

根据上述改进后的排潮管路系统结构布局和运行状态,同时设计了一配套的自动清洁系统,见图4。该系统利用滚筒清洗水源和喷吹气源作为清洁喷吹介质[10-13],组成部分有清洗主水管路、空压喷吹气管路和旁通排水管路。

2.2.1 清洗主水管路设计

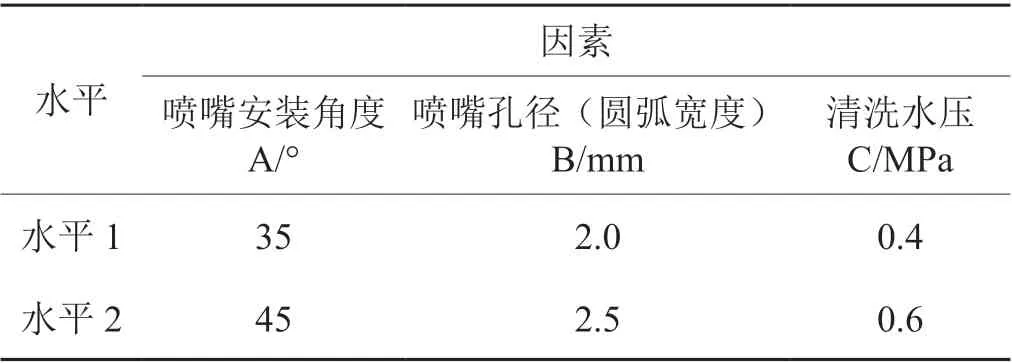

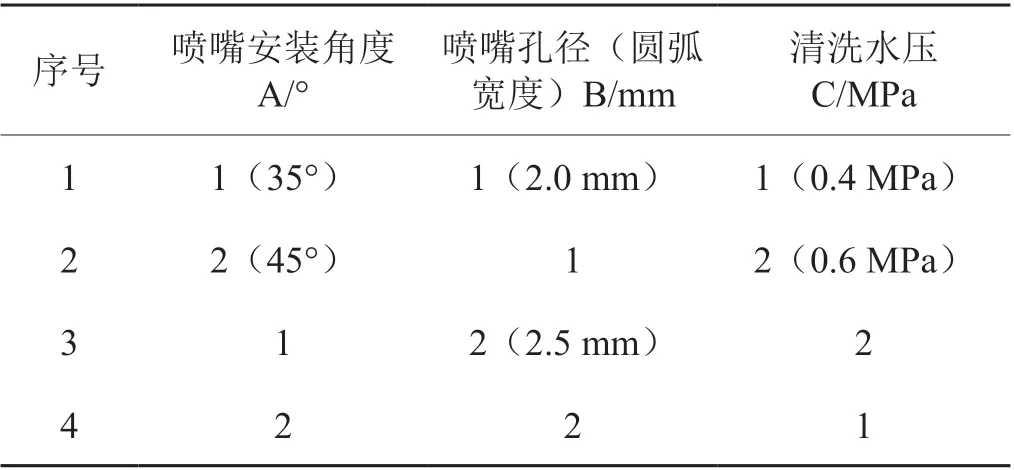

清洗主水管路末端采用两路分支设计,一路分支用于清洗改进后的旋风分离器及连接管路;另一路分支则用于清洗出口振槽上方的排潮罩及连接管路。由于旋风分离器及连接管路和排潮罩及连接管路管径结构尺寸大,清洁面广,因此在设计时要求清洗覆盖范围大且流量大,即喷嘴喷射面积要大、覆盖面要广。通过对比选型确定喷嘴类型为“大桶清洗喷嘴”,同时采用正交试验法确定喷嘴安装位置、喷嘴孔径(圆弧宽度)、清洗水压等参数,试验以清洁时间和清洗效果作为考察指标,设计3 因素2 水平的因素水平表见表2 和正交试验表见表3 示。最终确定最优方案为A2B1C1,即喷嘴安装角度为45°,喷嘴孔径(圆弧宽度)2 mm,清洗水压0.4 MPa。两支路喷嘴安装位置示意图及现场图如5 示。清洗主水管路上设计安装有总快开球阀,通过手动开启总快开球阀,即可实现每日的清洗过程。

图3 改进后的旋风分离器安装位置图Fig. 3 Installation location diagram of the improved cyclone separator

表2 正交试验因素水平表Tab. 2 Orthogonal test factor level

表3 正交试验表L4(23)Tab. 3 Orthogonal test table L4 (23)

2.2.2 空压喷吹气管路设计

在完成上述排潮管路清洗后,由于清洗主水管路路径较长,使得管路内壁残留余水无法短时间内排放干净,此时,内壁残留余水极易在生产过程中沿喷嘴流出滴落至排潮罩正下方的成品烟丝中,引起产品质量事故。因此,配套设计了一空压喷吹气管路,见图6。喷吹气管路利用设备总气源作为喷吹介质,由电磁阀、快开球阀、耐高压气管等组成,并利用PLC 编程软件编写空压喷吹控制程序。当每次完成清洗排潮管路后,只需先关闭清洗主水管路上的总快开球阀;然后开启空压喷吹气管路上的快开球阀;再按下该段控制子站上的“排潮管路清洗控制按钮”,即可启动空压喷吹控制程序,实现对清洗主水管路、喷嘴、排潮管道内壁的喷吹作用。确保清洗主水管路和排潮管路内壁在每批生产前干燥无积水,进而消除了生产过程因清洗管路余水掉入成品烟丝中引起水渍烟丝、湿团烟丝和黄斑烟等的工艺产品质量风险。

图4 排潮管路自动清洁系统示意图Fig. 4 Schematic diagram of automatic cleaning system for moisture exhaust pipeline

图5 两支路喷嘴安装位置示意图及现场图Fig. 5 Schematic diagram and site diagram of the installation position of the two branch nozzles

图6 空压喷吹气管路控制程序及现场示意图Fig. 6 Control program and site diagram of air pressure injection and blowing air pipeline

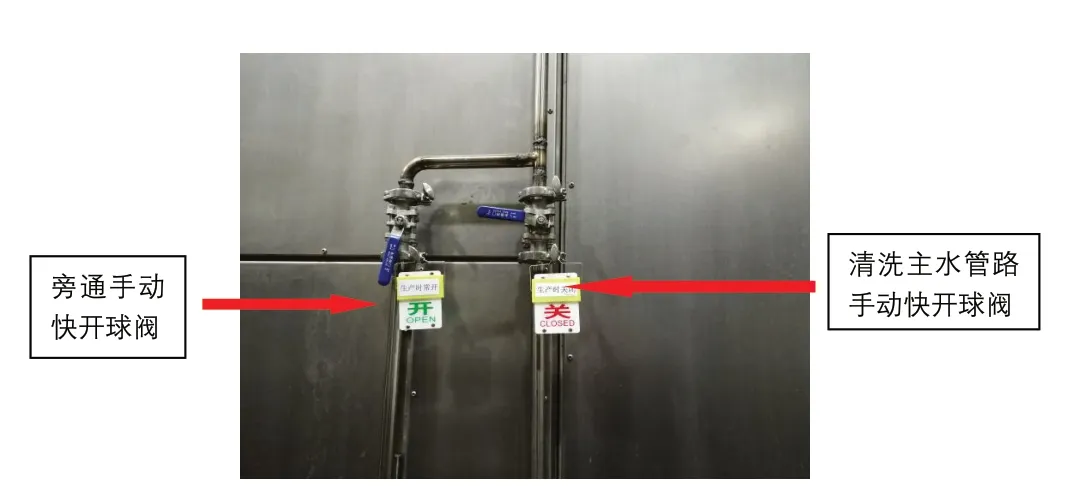

2.2.3 旁通排水管路设计

现场分析发现,由于控制清洗主水管路的手动快开球阀存在因长时间使用后内部易磨损,导致阀门溢水或其他突发型故障问题。因此,为避免在生产过程中出现阀门溢水渗漏,造成清洗用水沿清洗主水管路滴落至排潮罩正下方的成品烟丝中,引起产品质量事故的发生,在清洗主水管路总快开球阀后加装了一旁通排水管路,见图7 示。旁通排水管路上安装有手动快开球阀,生产时开启,确保当清洗主水管路上的手动快开球阀出现溢水渗漏时,可直接由旁通排出流至水池;保养时关闭,确保清洗过程中的水压达到最大值,以提高清洗效率。

3 应用效果

图7 旁通排水管路示意图Fig. 7 Schematic diagram of bypass drainage pipeline

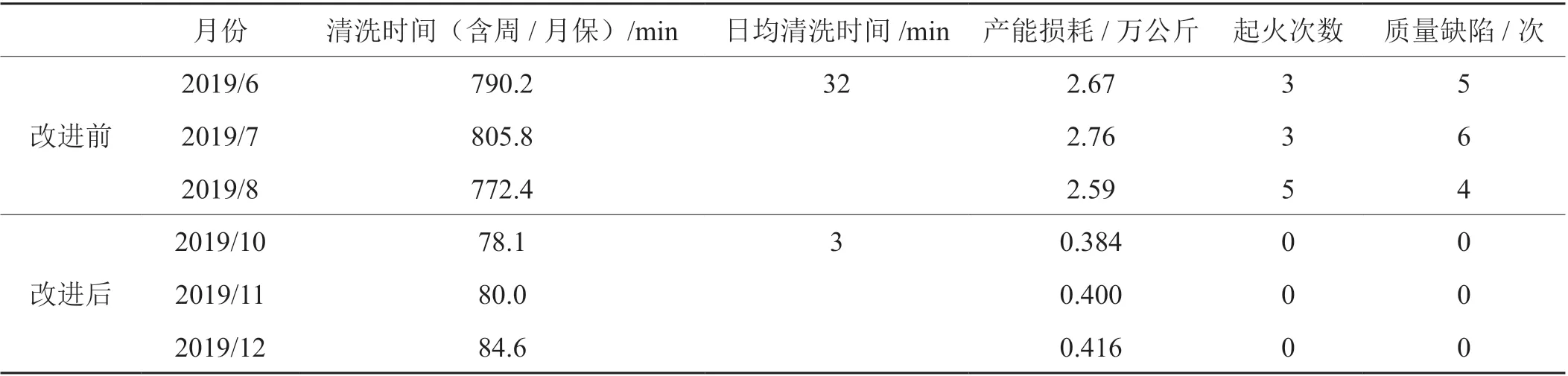

以甲、乙两班组加香岗操作工为对象进行试验测试,对集中除尘与集中排潮风机频率进行跟踪测试调查,并同时对每日最后一批次结束后的清洁保养时间与效果进行跟踪调查统计。测试方法:①集中排潮风机、除尘风机初始频率分别以(30±5)Hz、(40±5)Hz 开始运行后,观察除尘与排潮效果。②统计每日清洗排潮管道的时间,并观察清洁效果,测试时间周期为三个月(每日生产完最后一批次进行清洗测试),改进前后数据对比情况如表4 示。

表4 改进前后数据对比情况Tab. 4 Data comparison before and after improvement

改进后,通过随机抽查2019 年10~12 月份共计21 个批次加香生产现场时发现,集中排潮风机与除尘风机频率分别在(30±5)Hz、(40±5)Hz 情况下运行稳定,除尘与排潮效果好,即生产过程检查除尘器出口气流无明显灰尘、排潮罩口无烟尘废气外溢等,如表5 示。均符合生产要求。

统计每日对排潮管路清洗所需时间发现,已由改进前的32 min/次减少到3 min/次,见表4 示。产能损耗由改进前的2.67 万公斤/月减少到0.40 万公斤/月;主电控柜及掺兑间每日保养过程耗电时间也随之从改进前的32 min 降低到3 min;按月均25 个工作日计算,全年节约用水约424 吨,综合全年节约用电约5256 度。另外,主机本地排潮风机起火问题和因排潮管路清洗不到位造成的烟丝质量缺陷问题均在改进后彻底被解决。

4 结论

(1)改进后的排潮管路系统有效解决了原来本地排潮风机易起火问题,且排潮效果及除尘效果均很理想,实现了废气和烟尘的排潮除尘分离。另外,设计的配套清洁系统,更是有效避免了对改进后的排潮管路系统清洗时进行的反复拆卸和安装,极大减少了日常清洗时间,极大减轻了设备维保人员的劳动强度。

(2)应用效果表明,改进后的排潮管路系统和配套的清洁系统,也有效消除了因排潮管路清洗不到位造成的烟丝质量缺陷等风险隐患。按月均25 个工作日计算时,全年节约用水约424 吨、全年节约用电约5256 度。总之,改进后的两套系统不仅提高了排潮系统运行的稳定性,而且极大降低了生产维保费用。

表5 改进后现场排潮与除尘情况Tab. 5 Moisture exhaust and dust removal on site after improvement