基于膜分离法的沼气脱CO2和H2S工艺研究

2020-02-28华东阳马梦桐常明亮

华东阳, 李 睿, 马梦桐, 常明亮

(西安石油大学 石油工程学院, 陕西 西安 710065)

有机物在厌氧条件下经微生物发酵作用产生的可燃性气体被称为沼气,其主要成分为CH4,CO2和H2S等[1-2]。沼气除去CO2和H2S等杂质后被称作生物天然气,CH4含量达95%以上,可代替石化天然气实现工业化使用。因此,发展沼气工程对于我国能源行业的结构调整、改善生态环境,实现“农业-能源-生态”循环发展具有重大意义。

相较于石化天然气,沼气中酸性气体(H2S和CO2)含量很高;酸性气体的存在会降低沼气热值;H2S及其燃烧过程中产生的SO2会对设备造成腐蚀、污染环境,对人体造成损害[3-4]。因此,脱H2S与脱CO2是沼气生产最重要的环节之一。沼气脱CO2与H2S工艺众多,主要有碱液吸收法[5]、变压吸附法[6-7]、压力水洗法[8]和膜分离法[9-10]等。其中,膜分离技术具有能耗低、运行成本低、对环境友好、操作安全等优点[11-12],应用前景广为看好[13]。

目前,膜分离技术在国外沼气化工领域[14]以及国内天然气化工领域已得到广泛应用,但在国内沼气化工领域的应用相对较少。本文开展基于膜分离技术的沼气同时脱CO2与H2S工艺研究,为膜分离技术在我国沼气工程的进一步应用提供参考。

1 膜分离原理与性能指标

气体膜分离技术通常采用高分子聚合物膜,分子通过膜的过程可概况为“溶解-扩散-解析”: 1)溶解:受压力驱动,气体分子与膜表面接触并溶解入膜内; 2)扩散:气体分子在膜中借助浓度梯度向分离膜低压侧扩散; 3)解析:气体分子扩散到低压侧后,从膜表面解析。

由于不同种类分子的大小、理化性质等存在差异,在膜内溶解度和扩散速率有所不同,进而实现不同种类分子的分离。混合气体(原料气)与膜表面发生接触后,穿过膜表面到达低压侧的气体被称为渗透气,未穿过膜表面的气体被称作渗余气。膜材料的分离性能通常由渗透系数和选择系数来表征,性能优良的膜材料需要同时具备高渗透性和高选择性[15]。渗透系数Pa是表征某组分a透过膜难易程度的物理量,见公式(1)。Pa值越大,表示组分a越容易透过膜。

(1)

式中:q为标准状态下渗透气的体积流量,cm3·s-1;l为膜厚度,cm;A为膜面积,cm2;p1为高压侧压力,Pa;p2为低压侧压力,Pa。

分离系数表征气体a相对于气体b通过膜的选择性,以a、b两种气体的渗透系数之比表示,见公式(2)。

(2)

式中:αa/b为气体组分a相对于组分b的分离系数,无因次;Pa为气体a的渗透系数,GPU;Pb为气体b的渗透系数,GPU。

对于沼气同时脱除CO2和H2S工艺,选择对CO2和H2S具有较高渗透系数的膜材料[16],即CO2和H2S容易穿过膜材料,作为渗透气(废气)排出;CH4不易穿过膜材料,作为渗余气(净化气)排出。由于净化气中仍会含有少量CO2和H2S,而废气中也含有少量CH4,因此CH4回收率与CO2,H2S脱除率成为衡量膜分离效果的重要指标[17-18],见公式(3)~(5)。

(3)

(4)

(5)

式中:RA为CH4回收率,%;RB为CO2二氧化碳脱除率,%;RC为H2S脱除率,%;F为摩尔流量,mol·s-1;A为CH4体积分数,%;B是CO2体积分数,%;C是H2S体积分数,%;下标i代表原料气组成;下标r代表净化气组成。

那位想收留克里斯的老人对他说:“当你原谅的时候,你就会爱;当你爱了,上帝之光就会照耀你。”这句话在克里斯的短暂一生中起着至关重要的作用。

2 工艺设计与分析

本次研究选用Unisim Design软件的membrane扩展单元建立仿真模型[19],模型参数设置如下:

(1)设定原料气中CH4,CO2和H2S体积分数分别为65%,34%和1%。

(2)考虑到国内沼气工程生产规模相对较小,设定原料气进气量为100 STD m3·h-1。

(3)膜分离器设置参数为分离膜针对不同组分的渗透系数、膜面积与分离膜两侧压差;其中,渗透系数根据膜材料的实际特性进行设定,本次研究选用聚醚聚氨酯膜,其分离特性见表 1;膜面积与分离膜两侧压差是影响分离效果的重要因素,本次研究采用控制变量法研究膜面积和操作压差变化对分离效果的影响。

表1 聚醚聚氨酯膜分离特性

2.1 膜面积的影响

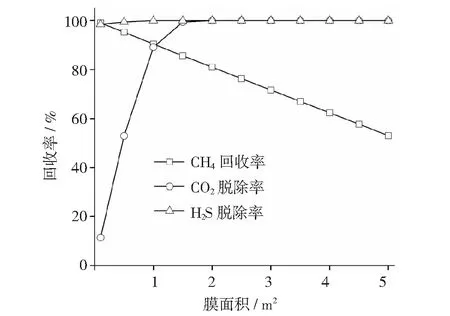

研究膜面积变化对分离效果影响时,设定膜两侧压差为500 kPa,分离膜面积控制在0.1~5 m2。膜面积变化对净化气组分的影响如图1所示;膜面积变化对CH4回收率,CO2和H2S脱除率的影响如图2所示。

由图1可知,随着膜面积的增大,净化气中CH4体积分数逐渐增大,CO2和H2S体积分数逐渐减小;当膜面积为1 m2时,净化气中的H2S体积分数为0;当膜面积大于2 m2后,CO2体积分数为0;继续增大膜面积,净化气组分不再发生变化。由图2可知:随着膜面积的增大,CH4回收率逐渐降低,CO2和H2S脱除率逐渐升高;当膜面积大于2 m2后,CO2和H2S脱除率达到100%,随后不再发生变化,而CH4回收率依旧下降。这是由于膜面积增大使沼气与分离膜接触更加充分,CH4,CO2和H2S分子均更容易穿过膜材料,CH4回收率反而下降。

图1 膜面积对净化气组分的影响

图2 膜面积对回收率/脱除率的影响

2.2 压差的影响

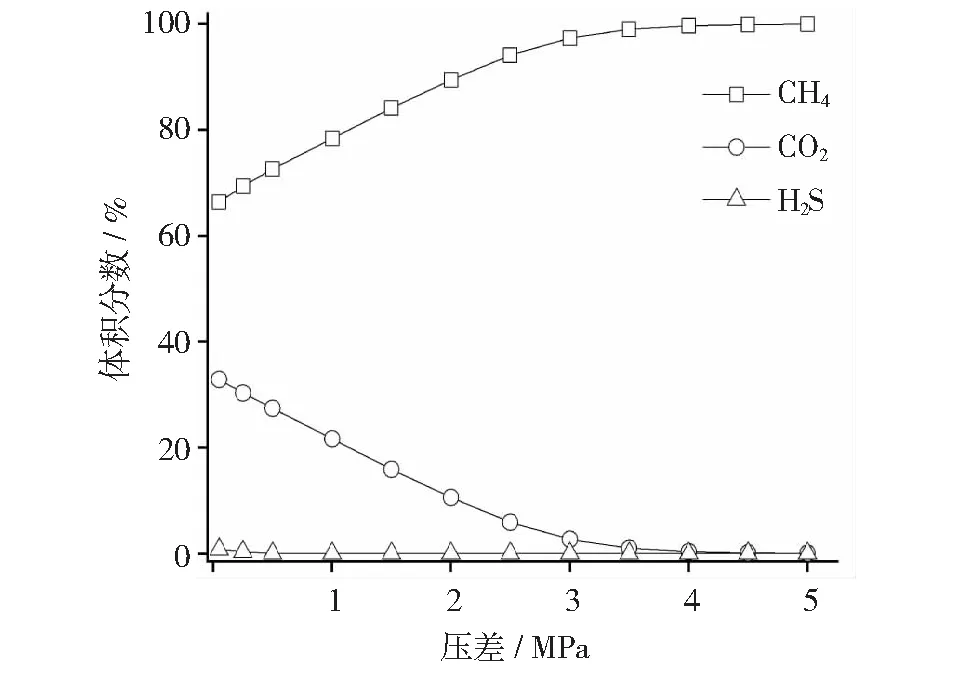

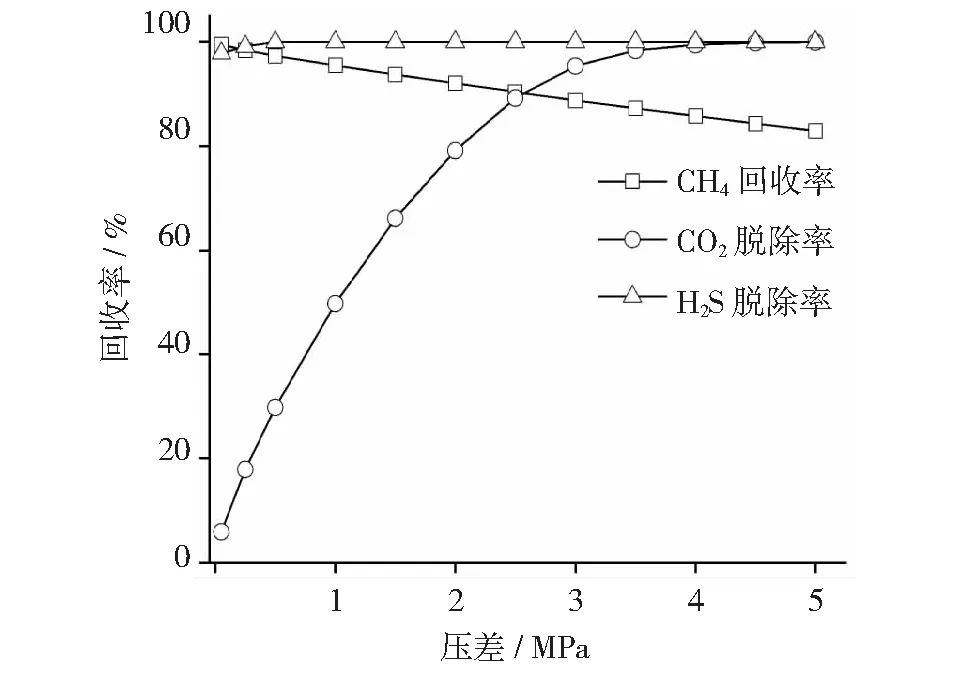

由2.1节可知,当膜面积大于1 m2后,继续增大膜面积,净化气中各组分变化缓慢,但CH4回收率快速下降。考虑到膜面积过大不利用于CH4回收,因此研究压差对分离效果影响时,设置膜面积为1 m2,压差控制范围为10~1000 kPa。图 3是膜两侧压差的变化对净化气组分的影响;图4是压差变化对CH4回收率,CO2和H2S脱除率的影响。

图3 压差对净化气组分的影响

图4 压差对回收率/脱除率的影响

由图3可知:随着膜两侧压差的增大,净化气中CH4体积分数逐渐增大,CO2和H2S体积分数逐渐减小;压差大于100 kPa后,H2S的体积分数为0;随后压差继续增大,CH4和CO2体积分数变化不再显著。由图 4可知:随着压差的增大,CH4回收率逐渐降低,CO2和H2S脱除率逐渐升高;压差大于100 kPa后,H2S的脱除率为100%;压差大于800 kPa后CO2脱除率达99.9%,随后变化不再显著。这是由于膜分离过程受分离膜两侧压力差驱动,因此分离膜两侧压力差越高,各种气体分子均更容易穿过分离膜。

2.3 二级膜分离工艺流程

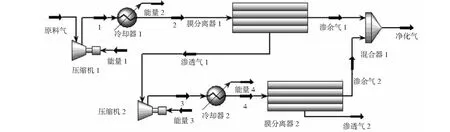

由2.1和2.2节可知:增大膜面积与操作压差虽然能够提升净化气中CH4体积分数,但也会降低CH4回收率;若只进行一级分离,很难确保CH4回收率、CO2和H2S脱除率同时处于较高水平。考虑到H2S是有毒有害气体,需要被完全脱除,而产品气中被允许含有少量CO2;因此,本文设计了一种二级膜分离工艺流程,优先脱除沼气中的H2S,再脱除CO2,具体工艺流程如图 5所示。

图5 二级膜分离工艺流程

一级膜分离:原料气从沼气池流出时压力无法达到膜分离器要求,故采用压缩机增压;增压会导致原料气温度显著升高,而高温会加速膜材料老化,因此原料气进入膜分离器前需冷却;原料气在膜分离器1中进行初步分离后,得到渗余气1和渗透气1;其中渗余气1中不含H2S,渗透气1中CH4含量下降;为保证CH4的高回收率,需要对渗透气1进行二级分离。

二级膜分离:渗透气1从膜分离器1流出后,压力有所降低,经增压、冷却后进行进入膜分离器2,流出渗余气2与渗透气2;渗余气2与渗余气1汇合,成分为CH4及少量CO2,作为净化气;渗透气2含有大量CO2和H2S以及少量CH4,作为废气处理。

3 工艺参数优化

二级膜分离工艺需要同时调节膜分离器1与膜分离器2的膜面积与操作压差,考虑到工艺流程中控制参数众多,通过手动调整参数很难将工艺流程调整至最优,故建立优化模型,选择Unsism Design软件优化器对工艺参数进行优化设计。

3.1 优化模型

优化模型见公式(6),优化过程采用Unisim Design软件自带的优化器,具体设置如下:

(1)控制变量:设置变量为膜分离器1膜面积S1,膜分离器1操作压差ΔP1,膜分离器2膜面积S2,膜分离器2操作压差ΔP2。

(2)目标函数:为确保CH4回收率、CO2脱除率与H2S脱除率同时处于较高水平,目标函数设定为CH4回收率RA、CO2脱除率RB与H2S脱除率RC之和最大。

(3)约束条件:由2.1与2.2节可知,膜面积与操作压差设置过大会对分离造成负面影响,故设置膜面积取值范围为0.1~5 m3,操作压差取值范围为0~1000 kPa。

(4)优化算法:Unisim Design软件自带五种算法,具体包括共轭梯度法(Fletcher-Reeves)、拟牛顿法(Quasi-Newton)、黑盒子法(BOX)、序列二次归元法(SQP)和混合法(MIX);上述五种优化算法均适用于本问题求解。

(6)

3.2 优化结果

优化结果汇总如表 2所示。工艺经过优化后,CH4回收率达96.6%,CO2脱除率达99.5%,H2S脱除率为100%,净化气中CH4体积分数达99.7%。二级膜分离工艺能够确保CH4回收率,CO2脱除率与H2S脱除率同时处于较高水平,更适用于沼气脱CO2与H2S。

表2 优化结果与对比

考虑到仿真建模及优化计算过程中,设定原料气组分与流量恒定;而生产过程中,受原料配比、搅拌方式及发酵温度等影响,沼气组分、流量存在波动;因此膜分离技术实际应用时,沼气工程应当根据实际情况与生产需求对膜分离工艺及优化模型进行调整。

4 结语

本次研究建立了基于膜分离技术的沼气脱CO2与H2S仿真模型,分析了膜面积与操作压差变化对膜分离效果的影响规律;提出一种二级膜分离工艺,并通过Unisim Design软件对工艺参数进行优化计算,得出以下结论:

(1)膜分离法同时脱除沼气中的CO2和H2S具有可行性;随着膜面积与操作压差增大,净化气中CH4体积分数、CO2与H2S脱除率逐渐升高, CO2与H2S体积分数以及CH4回收率逐渐减低。

(2)二级膜分离工艺能够同时确保CH4回收率、CO2脱除率与H2S脱除率处于较高水平;工艺优化后,CH4回收率达96.6%,CO2脱除率达99.5%,H2S脱除率为100%。

考虑到二级膜分离后的废气中CO2和H2S含量较高,下一步将研究三级膜分离工艺,以生产高附加值的工业级CO2和H2S,提高沼气工程的经济效益。