油砂开发生产井完井管柱设计优化与应用

2020-02-27曹砚锋刘宇沛

潘 豪,曹砚锋,张 磊,朱 磊,刘宇沛

(1.中海油研究总院有限责任公司,北京 100028;2.海洋石油高效开发国家重点实验室,北京 100028)①

随着常规油气的勘探开发难度不断增加,世界各国均加大了非常规油气的勘探开发力度。油砂作为油气资源的主要组成部分,已在加拿大、中国等许多国家和地区得到商业开发。SAGD技术(Steam Assisted Gravity Drainage,蒸汽辅助重力泄油技术)是目前油砂经济开发的主要方式。但是,在国际油价持续低位徘徊的背景下,随着油砂开发深入,如何进一步提高油砂开发效益,降低开发成本,研究低成本钻完井技术,成为当前急需研究的重要内容。

目前,根据SAGD工艺要求,常规经验做法是将生产井在进入生产阶段之前,需要进行循环预热,而循环预热和生产这两个阶段需要不同的完井管柱。该种做法的缺点是:

1) 生产井完井工序复杂,作业时间长。下入循环管柱、取出循环管柱、下入生产管柱3次作业,其占钻机作业工期合计约为5.7 d,占单井的完井总工期的79%。

2) 生产井完井费用高,占完井总费用的73%。

因此,亟待通过生产井完井管柱优化,实现循环、生产管柱一体化,以提高作业效率,降低完井工程成本,提高开发效果[1-2]。

1 SGAD生产井常规完井管柱

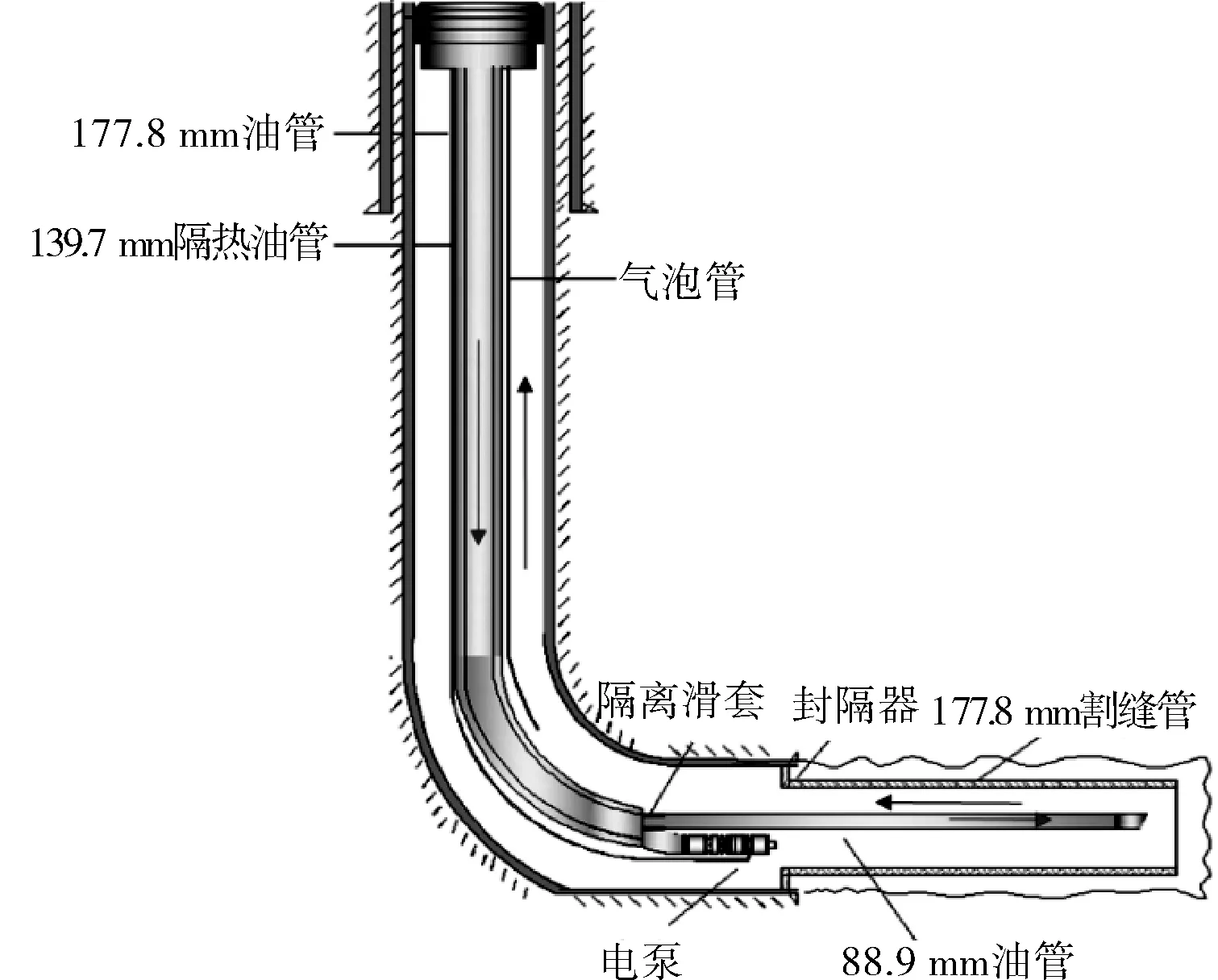

以油砂A区块为例,在循环预热阶段,生产井先下入平行的双油管,蒸汽通过88.9 mm(3英寸)跟端油管进入储层段。同时,蒸汽通过88.9 mm(3英寸)趾端油管返回至井口,进而实现对地层的预热。经过长时间注热,当达到生产条件时,需先取出井筒内所有循环预热阶段管柱,再下入另一对平行双油管(88.9 mm(3英寸)电泵生产油管+52.39 mm(2英寸)导向测温油管)方可能进入生产阶段。SAGD典型生产井循环阶段和生产阶段的完井管柱如图1~2所示。

图1 循环阶段常规生产管柱

2 SGAD生产井新型管柱

2.1 管柱结构设计

通过对SGAD井生产管柱的分析,本文考虑多种井下通道转换工具,最终确定3种生产井管柱结构形式(如图3~8),即,滑套、Y接头和转换接头共3种方案替代原SGAD生产井循环与生产阶段的完井管柱方案[3-7]。

图2 生产阶段常规生产管柱

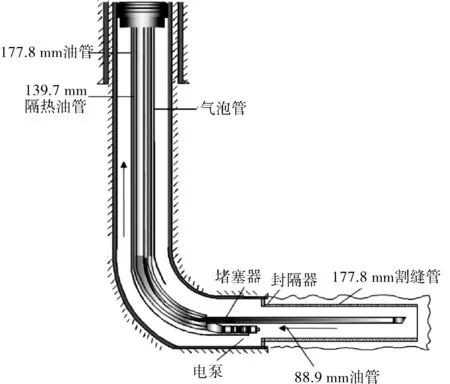

图3 循环阶段滑套方案完井管柱

图4 生产阶段滑套方案完井管柱

图5 循环阶段Y接头方案完井管柱

图6 生产阶段Y接头方案完井管柱

图7 循环阶段转换接头方案完井管柱

图8 生产阶段转换接头方案完井管柱

2.1.1 滑套方案

1) 完井管柱设计。设计88.9 mm(3英寸)电泵生产油管和88.9 mm(3英寸)测量导管2种平行油管柱,通过2种管柱上的滑套开关实现通道的转换,从而完成循环注汽和生产的功能。考虑到循环阶段高温蒸汽的可能侵害和井下多重管柱的尺寸限制,根据本区块生产数据,优选小尺寸耐高温泵,并设计防止高温蒸汽穿过电泵的结构[8-11]。

2) 循环阶段作业流程。首先关闭导管滑套,在电泵管柱中下入堵塞器后打开生产滑套,从而实现蒸汽从导管的趾端注入。其次,蒸汽从电泵管柱的滑套进入并返回到井口,并利用滑套下方的堵塞器防止返回蒸汽从电泵溢出。循环期间,不下入测温管线,甲烷气注入油套环空测压。

3) 生产阶段作业流程。首先,打开导管滑套进行测压,并在导管中下入测温管线。其次,取出电泵管柱的堵塞器并关闭生产滑套,从而实现电泵管柱生产。

2.1.2 Y接头方案

1) 完井管柱设计。Y接头上部为139.7 mm(5英寸)隔热油管,下部为88.9 mm(3英寸)普通油管。同样需采用小尺寸电泵。Y接头处的隔离滑套可在循环阶段关闭,防止蒸汽进入电泵。

2) 循环阶段作业流程。下入隔离滑套防止注入蒸汽进入电泵,蒸汽从油管主通道注入到地层,部分蒸汽从环空返回到地面。这期间不下入测温管线,甲烷气从油管外绑定的气泡管注入到井下进行测压。

3) 生产阶段作业流程。取出隔离滑套,让电泵油管畅通,关闭旁通油管。原油从旁通油管和割缝管环空之间流入电泵进行生产。下入带测温管线的连续油管和连续油管测井用的堵塞器进行井下温度监测[12]。

2.1.3 转换接头方案

1) 完井管柱设计。外层管柱为168.28 mm(6英寸)套管+转换接头+114.3 mm(4英寸)油管(内含1.6英寸油管)。内部管柱为88.9 mm(3英寸)带电泵生产油管,测温管线由环空从转换接头进入40.64 mm(1.6英寸)油管内。伸到趾部114.3 mm(4英寸)油管,不但便于注汽,而且还有利于均匀生产[13-14]。

2) 循环阶段作业流程。蒸汽沿着88.9 mm(3英寸)油管和168.28 mm(6英寸)套管之间环空、114.3 mm(4英寸)油管和40.64 mm(1.6英寸)油管之间环空进入地层,部分蒸汽从114.3 mm(4英寸)油管、168.28 mm(6英寸)套管与井筒间环空返回地面。

3) 生产阶段作业流程。地层流体从114.3 mm(4英寸)油管和40.64 mm(1.6英寸)油管之间环空进入168.28 mm(6英寸)套管内后由电泵送到地面。

2.2 生产效果模拟分析

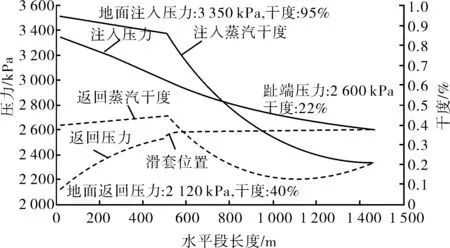

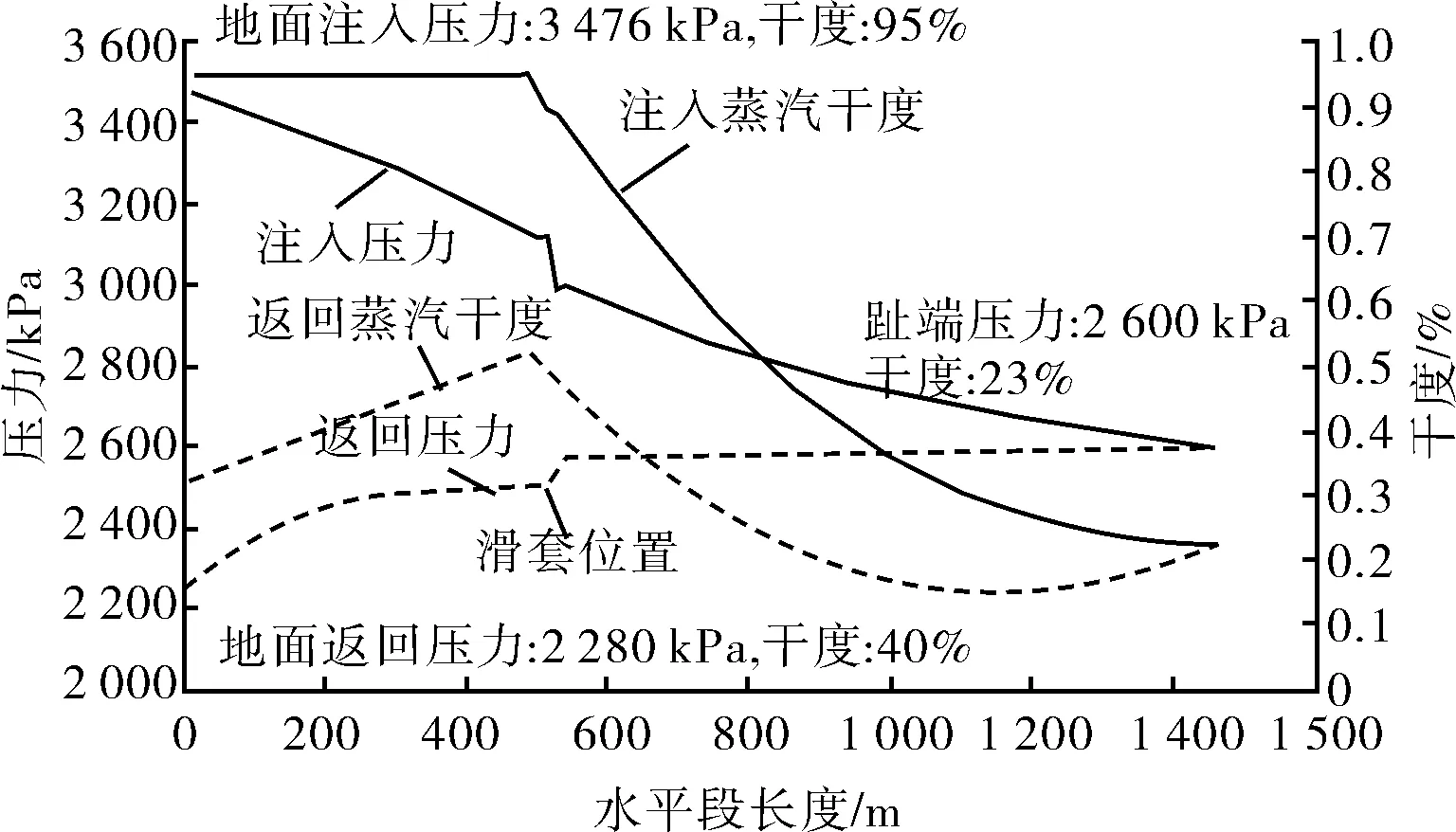

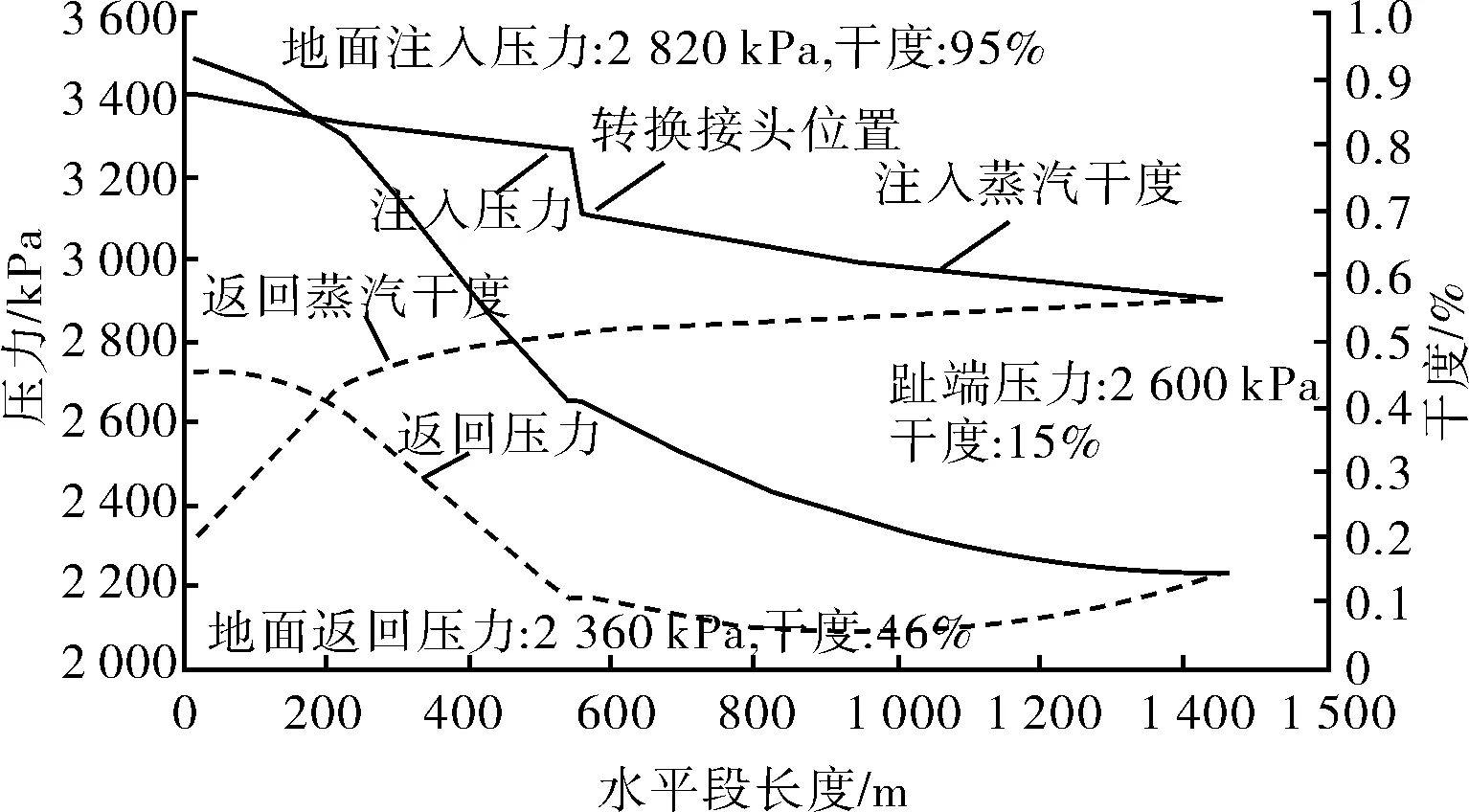

A区块油砂埋深浅,水平生产井和水平注入井深基本在1 500 m以内。结合1口代表井的基础数据,如表1。利用流动模拟软件计算不同方案的注汽效果[15],计算其趾端蒸汽干度和返回出口压力。3种方案模拟结果如表2。其中,趾端蒸汽干度越大,地层受热越多,循环时间越短,越有利于快速投产。由图9~11可知,所有方案的蒸汽都能循环到地面,除转换接头方案趾端蒸汽干度较低外,其它2个方案的干度均较高。

表1 某一油砂生产井的基础数据

表2 不同完井管柱方案关键参数模拟结果对比

图9 滑套方案的压力和干度计算

图10 Y接头方案的压力和干度计算

图11 转换接头方案的压力和干度计算

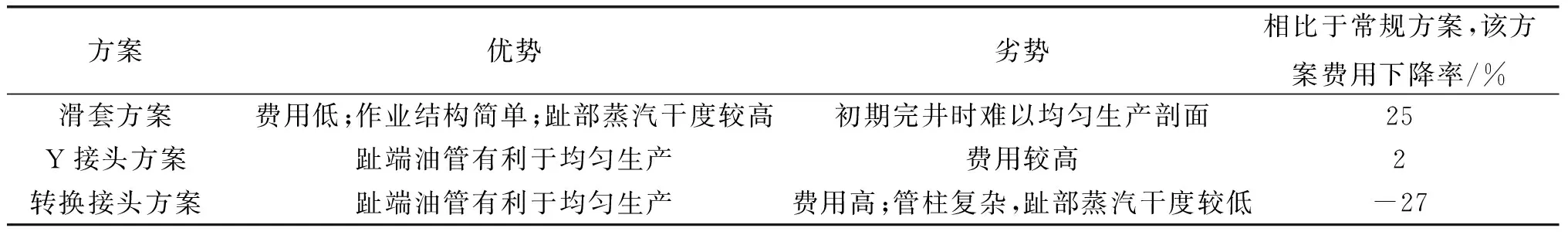

综合分析3种生产井管柱优化方案优势、劣势,如表3,从技术可行性和节省费用的角度出发,滑套方案管柱设计相比于常规管柱,预计完井费用可下降约25%,具有所用工具简单,可靠性高,管柱作业风险小的特点。因此,推荐在A区块试用滑套方案,并选择跟部物性相对差的井,以防止跟趾效应造成的生产剖面不均。

表3 不同完井管柱方案优劣势分析

3 应用效果

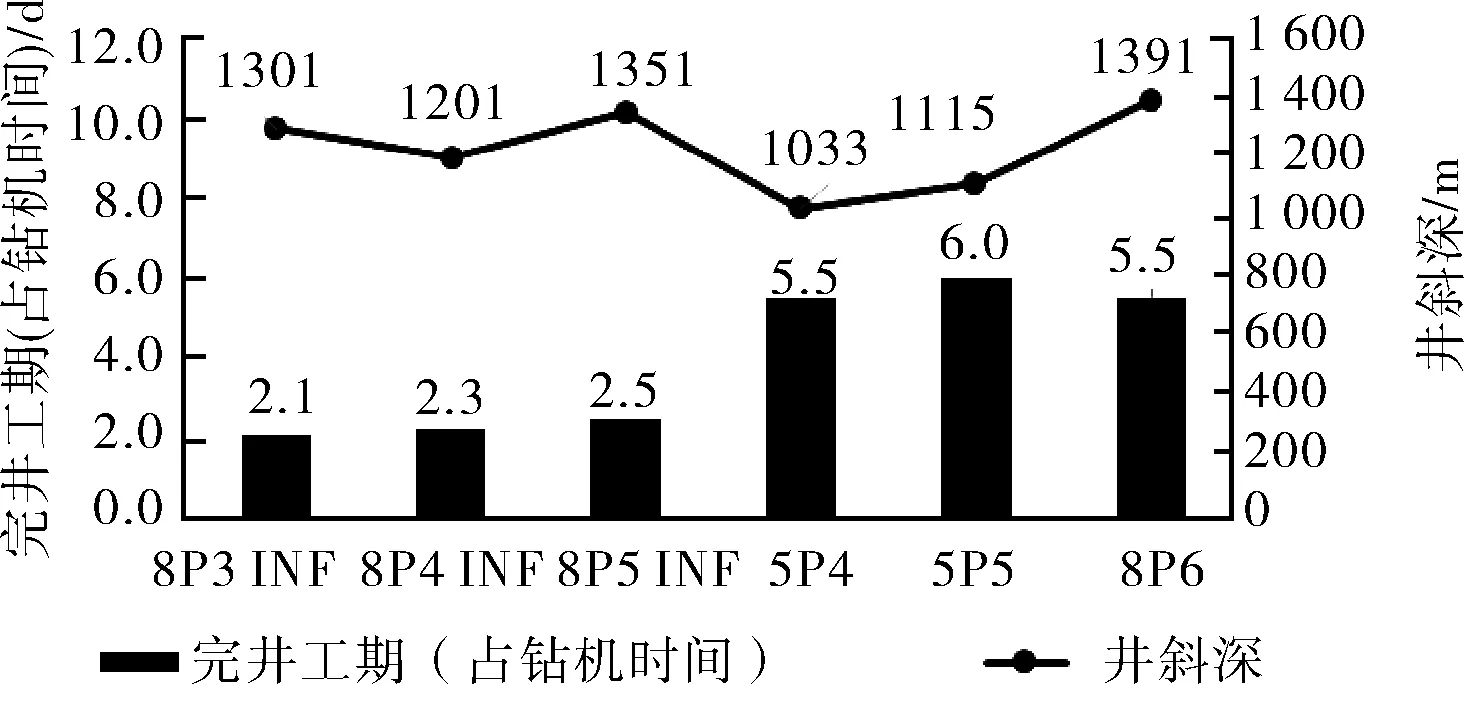

新型完井管柱在A区块8P3 INF,8P4 INF,8P5 INF共3口调整井中开展了试验应用。3口试验井均采用一趟管柱滑套方案,选择400系列小尺寸耐高温泵。为更加精确地测温和提前预防subcool值过低,热电偶测温管线上测温点增加为7个。

在这1批调整井中,将3口井实际占钻机时间的完井工期与常规完井生产井完井工期相比(如图12)可知,常规管柱设计的生产井的平均单井完井工期为5.7 d,一趟完井管柱设计的生产井的平均单井完井工期为2.3 d,比前者降低了4.4 d,降幅为66%。一趟完井管柱设计生产井的实际单井完井费用相对于常规完井生产井下降20%。

自投产至今已约1 a时间(2018-07—2019-06),一趟管柱完井的生产井均正常生产,未出现因完井管柱问题而影响生产作业的问题。

图12 新型管柱井和常规管柱井实际完井工期对比

4 结论

1) 目前,油砂生产井常用的两趟完井管柱包括循环阶段管柱和生产阶段管柱,完井工序多,工期长,存在优化空间。

2) 设计一趟完井管柱方案,从完井管柱设计、工作流程和生产效果模拟的角度研究分析了滑套方案、Y接头方案、转换接头方案。通过对比各自优劣势,推荐滑套方案。

3) 选择3口试验井进行试验,一趟完井管柱方案的平均单井完井工期比常规二趟完井方案的工期降低66%,单井完井费用下降20%。

4) 自投产至今,一趟管柱完井的生产井保持正常生产,达到了预期目的。为油砂资源的高效开发提供技术支持。