矿用超声波气体流量计的研制

2020-02-26胡嘉豪全太锋

胡嘉豪,全太锋

(1.重庆邮电大学通信与信息工程学院,重庆 400065;2.重庆邮电大学,信号与信息处理重庆市重点实验室,重庆 400065)

0 引言

在煤矿井下开采过程中,瓦斯抽采监测计量系统至关重要。但是在煤矿瓦斯抽放管路流量监测中,瓦斯抽放环境条件相对复杂,信号干扰大,从而导致测量难度较大。目前煤矿中的检测流量计有涡街流量计、涡轮流量计、孔板流量计等。上述流量计在煤矿瓦斯抽放应用中的主要缺陷有:涡街流量计[1]是根据卡门涡街原理生产的速度式流量计。对管道振动有较强敏感性,测量下限较高;涡轮流量计[2]是采用涡轮进行测量的流量计,对直管道要求较长,不能长期保持校准特性;孔板流量计[3]是采用节流原理实现的差压式流量计,但矿井条件复杂,会导致其测量结果不准确。

相比较而言,超声波气体流量计有着测量效率高,机械品质因素高,在谐振频率点附近工作有着极高的电声转换效率等优点。同时适应性强,对测量介质要求低;测量范围宽,量程比高;受环境影响小,对于煤矿瓦斯抽放的监测具有重要意义[4-5]。

因此,本文基于时差法超声波气体流量监测技术,设计了一种双声道矿用超声波气体流量计。与单声道相比,双声道针对多个面测量,更能适应流态分布变化大的管道,精确度更高。并在接收处理电路之前,又添加了一级差分放大电路,这样既能够抑制共模干扰,又能够改善流量计零点漂移问题,具有较高的市场应用价值。

1 时差法超声波气体流量计的计量原理

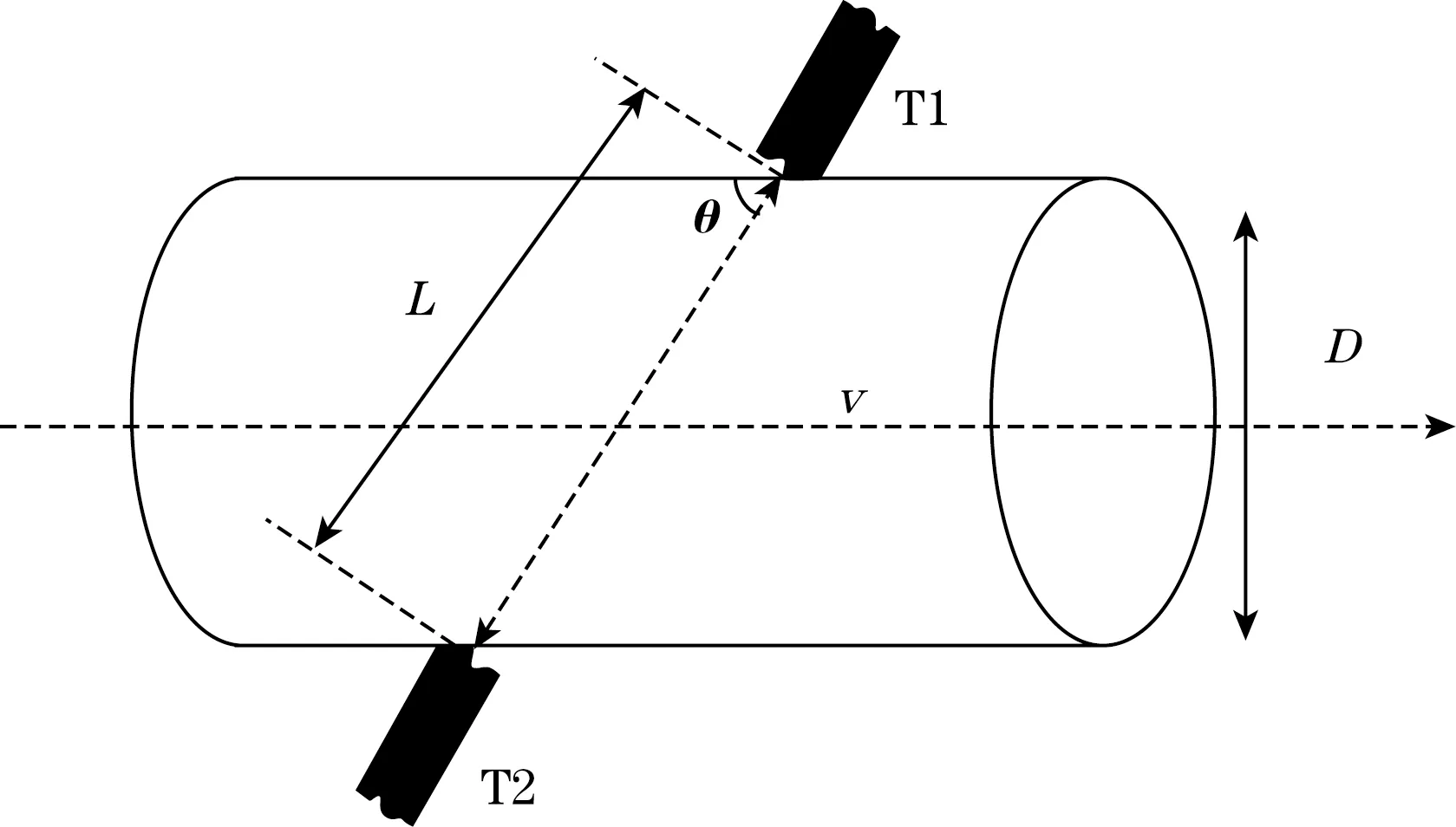

时差法超声波气体流量计的计量原理是根据超声波波束在气体中的顺流与逆流传播时的渡越时间差与被测流体流速之间的关系来求得流速,再根据管道的横截面积换算求得气体流量。其计量原理可用图1来说明。

图1 时差法测量原理图

图1中,θ角为超声波传播路径与管壁的夹角,D为管壁的直径,L为超声波传播的路径长度,v为超声波传输路径方向上的气体平均流速。假设超声波在气体介质中的传播速度为c。

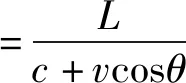

换能器T1到T2的传播时间,即顺流渡越时间为

(1)

换能器T2到T1的传播时间,即逆流渡越时间为

(2)

由顺逆流传播时间可以推导出时间差Δt为

(3)

在一般的工业测量中,c(约340 m/s)远大于v,因此c2≫v2cosθ,故式(3)中v2cosθ可以省略,于是式(3)可化为

(4)

根据式(4)计算得到的v为传播声道线上的平均速度,需要修正才能得到管道截面的平均速度v1,修正为v1=v/K。流量修正系K=(2n+1)/2n,在流体的雷诺系数为104时,n取6.5[6]。

故最终流量公式为

(5)

式中Q为管道气体流量,m3/h。

由上可知,在L和θ保持不变的情况下,只要测得超声波的顺、逆流渡越时间,经过修正就能得到气体的平均流速,进而求出管道内的气体流量。

2 总体设计方案

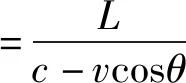

矿用双声道超声波气体流量计总体设计方案如图2所示。

图2 超声波气体流量计总体设计方案图

该方案是以STM32F4高性能控制器为系统核心,其采用先进的CortexTM-M4内核,拥有丰富的片上资源。同时集成了增强的DSP处理指令和浮点单元运算能力,能够以168M高速运行时达到210 DMIPS的处理能力,具有高性能、低功耗等优点,足够精确计算超声波信号渡越时间。

同时为了保障煤矿工作环境的安全,故应避免采用高压脉冲驱动电路,因而本设计采用了低压驱动的超声波传感器,中心频率为40 kHz,安装方式采用“X”形安装。

首先利用软件配置STM32最小系统产生40 kHz方波,同时开启定时器计时。由切换电路交替选择第一、第二换能器的工作状态,即接收状态或发送状态。当在发送状态时,方波脉冲会经由超声波驱动信号电路放大增幅而产生更高幅值的激励信号,驱动超声波传感器。当在接收状态时,换能器接收到信号后,经过第一级的差分放大电路以及第二级的超声波接收芯片CX20106A处理后,由STM32采集的值与阈值电路的门值电压进行比较,如果大于等于门值则认为检测到正确的超声波信号,同时计时停止,完成第一次顺逆流渡越时间测量;第三、第四换能器同理,得到第二次顺逆流渡越时间测量;再经由平均法得出最后的顺逆流渡越时间。使用Pt100温度传感器测量管道温度并进行温度补偿。使用MPM286压力传感器测量当前管道内压力。复位电路是为了及时纠正因供电不稳等外界原因造成的运行错误。

3 硬件设计方案

3.1 超声波信号驱动电路

超声波信号驱动电路是为了激励发射换能器,使换能器发出一定幅值和频率的超声波信号。本文基于半桥驱动芯片PN7103设计了如图3的H桥驱动电路。其电路可靠性高、响应时间快且使用的元器件少,能够使超声波换能器持续稳定工作。超声波信号驱动电路如图3所示。

图3 超声波信号驱动电路

图3所示的H桥驱动电路工作原理为:超声波驱动信号先配置STM32同步产生2路同相的40 kHz脉冲方波,其中一路会经过NL17SV04反相器反相。由于NL17SV04反相器引起的传播误差为1 ns,延时几乎可忽略不计,这样变成极性相反且同步的2路超声波信号。2路极性相反的超声波信号分别控制2片半桥驱动芯片PN7103,每片PN7103芯片控制2个MOSFET,形成H桥驱动电路。最终产生幅值更高的发射驱动信号,用以驱动超声波换能器。

3.2 超声波接收调理电路

受工况影响,换能器接收到的超声波信号非常微弱,一般为最大幅值只有几十mV的正弦振荡信号且存在许多干扰信号、幅值变化较大,超声波接收信号调理电路就是完成对超声波接收信号的放大与滤波处理,以使处理后的超声波接收信号能够满足后续检测的要求。所以要经过信号调理电路整理。

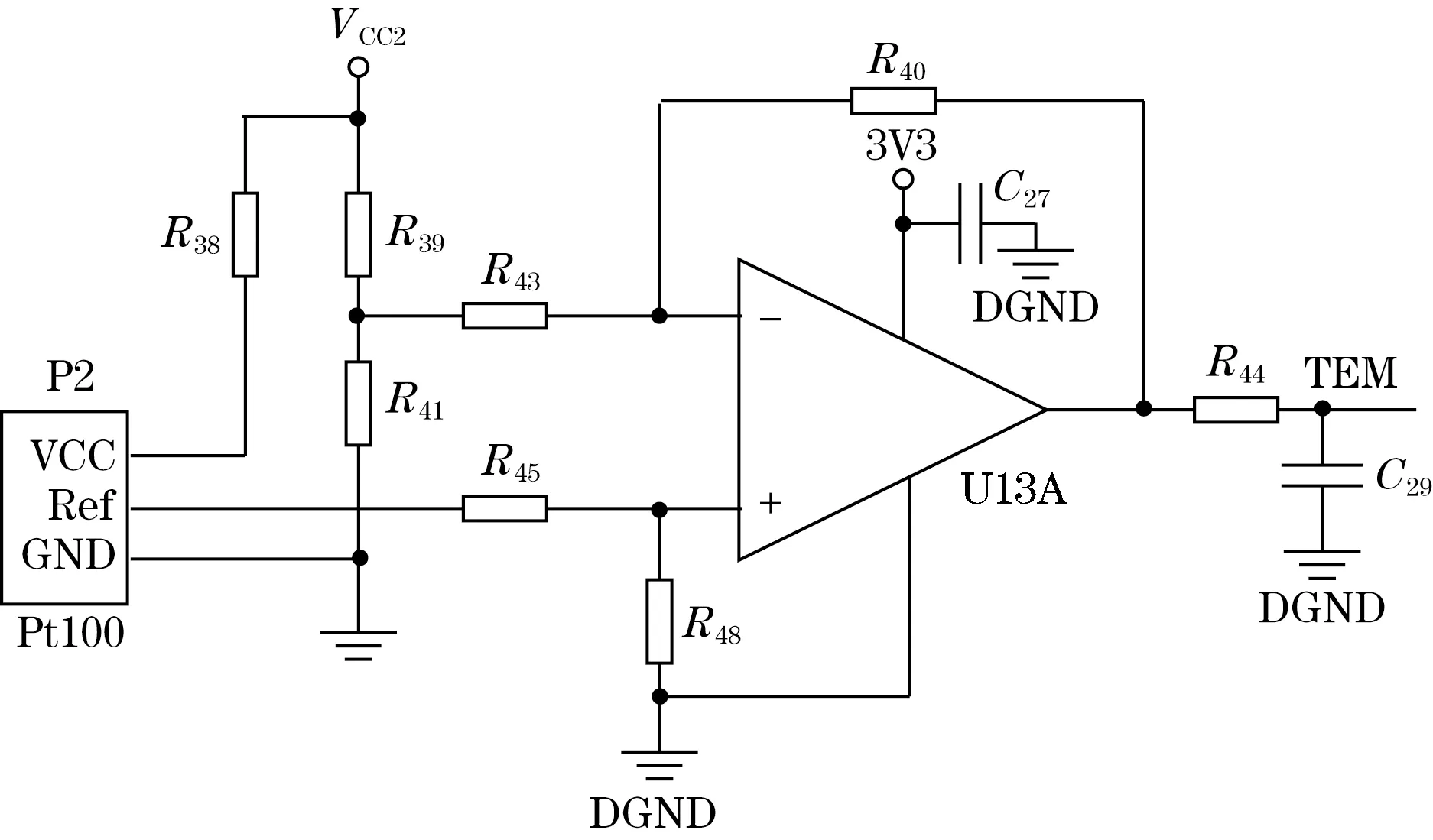

由于运放放大倍数越大,越容易引起振荡,本设计的超声波信号调理电路分为二级。第一级放大采用由NJM2068低噪声高速运放组成的前置差分放大电路。如图4所示,其采用三运放差模输入拓扑结构,能够有效滤除干扰信号、抑制共模干扰和零漂。保证足够高的增益带宽积,满足高频信号处理要求,产生信噪比高的超声波信号。放大倍数G为

(6)

图4 三运放差模输入拓扑结构

第二级采用CX20106超声波接收芯片,该芯片本身的输出是在引脚7,但为了使信号有更高的精确性而改成由引脚3输出,而没有采用内部比较器。其信号输出接入到精确性更高的阈值比较电路。

3.3 温度补偿电路

根据式(4)可知,气体流速和超声波速度有着密切的关系;而在瓦斯抽放管道中,超声波传播速度会受到温度的影响。超声波传播速度与环境温度之间的关系为[7]

(7)

式中:c为超声波速度;T为环境温度。

由式(7)可知,温度变化1 ℃,超声波在气体中的传播速度将变化约0.6 m/s。因此,为了保证测量流量的精度,在计算流速时须对温度进行补偿。故在硬件电路设计中,添加了温度补偿电路,对流速进行校正。温度补偿电路如图5所示。

图5 温度补偿电路

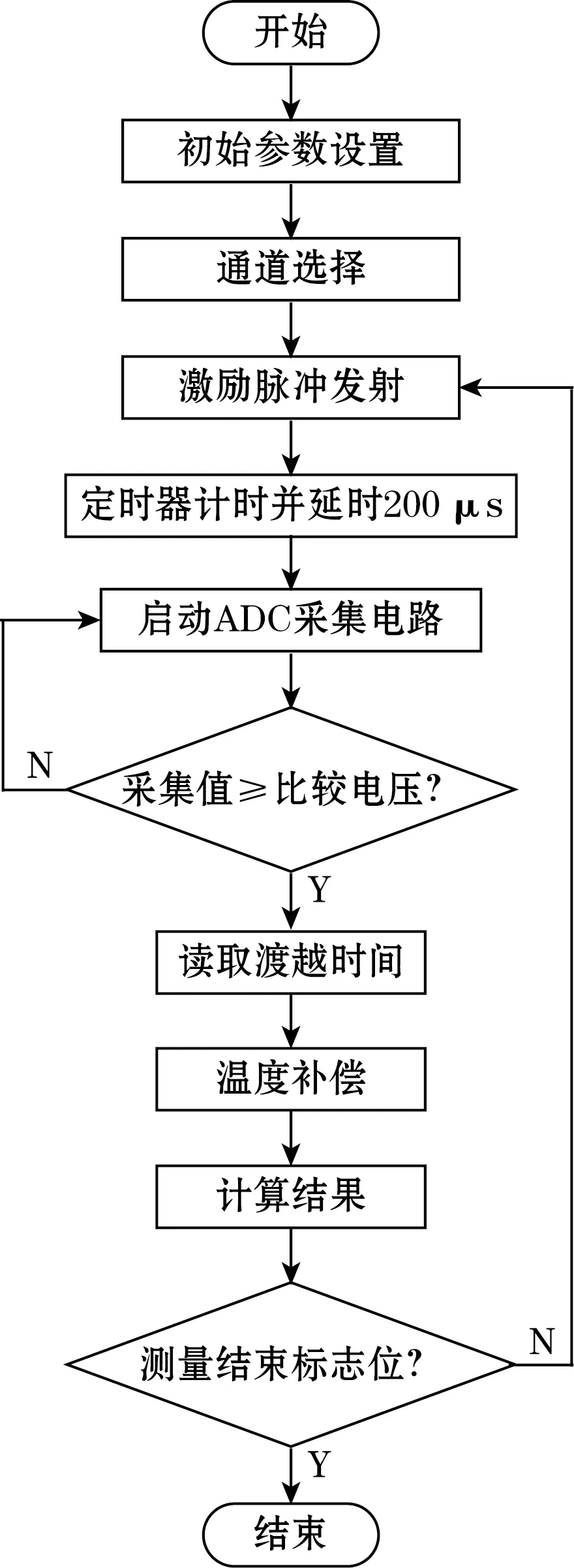

4 软件设计

本系统的软件设计主要实现通道选择、发送超声波激励脉冲、定时器计时、ADC采集、温度补偿、计算气体流量和平均风速等功能,其程序在Keil5环境下编写。软件设计流程如图6所示。

系统首先初始化参数并进行测量通道的选择。超声波激励脉冲频率采用40 kHz,频率由STM32F4定时,这样稳定度高,易同步。发送超声波时,同时启动定时器测量渡越时间。为了避免干扰信号和超声波自身余振信号对超声波检测的影响[8],在定时器启动后延迟200 μs,再开启ADC采集通道,可以有效地提高抗干扰能力。阈值比较电压设置为2.5 V,如果采集电压值大于等于阈值电压,则视为正确接收到超声波信号。由STM32F4内部定时器精准测量渡越时间、温度采集电路得到实时温度作温度补偿,最后由内部程序设计的算法完成气体平均风速以及流量计算。

图6 系统软件设计流程图

5 检验结果与分析

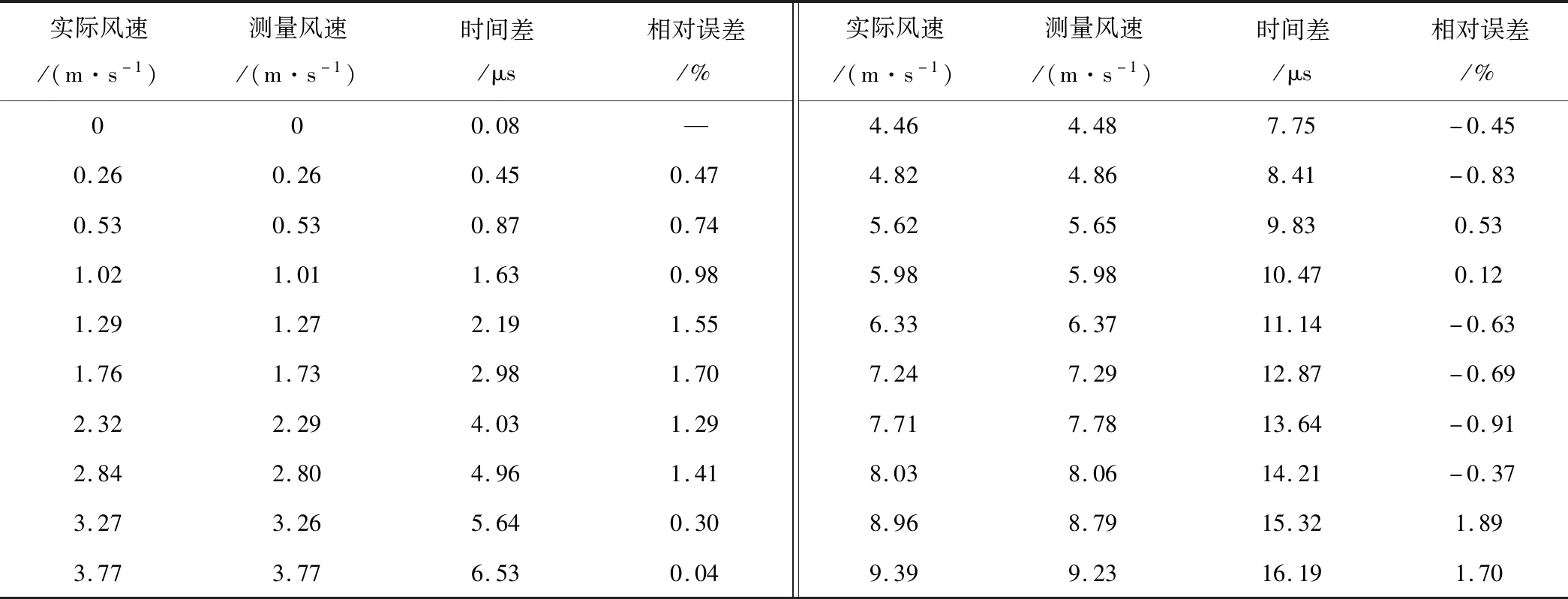

在流量校验工装上,对由图2所设计的矿用双声道超声波气体流量计进行了测试,测试结果如表1所示。

根据表1的结果可知,测得的平均速度与实际偏差不大。且具有极低的测量下限,测量风速在1 m/s以内时,相对误差限为1%。整体测量相对误差限保持在±2%且重复性高。参考《中华人民共和国国家计量检定规程》,本矿用超声波气体流量计达到了2.0的精度[9],满足测量要求。

6 结束语

本文基于时差法检测原理,以STM32F4为主控制芯片,设计了矿用超声波气体流量计。其发射端发送的脉冲方波由STM32F4定时产生,稳定度高,易同步。在接收端采用三运放差模输入拓扑结构,有效地滤除干扰信号、抑制共模干扰和零漂,解决了复杂环境中接收信号干扰严重的问题。且适用范围广,能够在不同温度和压力的工况条件稳定工作。同时STM32F4具有丰富的片上资源,自带增强的DSP处理指令以及具备浮点运算能力,既降低了电路设计的复杂性又保证了系统的精确性。通过测试表明,测量准确度达到了2级并具有很低的测量下限,能够很好地适应当前复杂的煤矿瓦斯抽放环境,对精确测量煤矿瓦斯流量具有重要意义。

表1 实测数据