不均匀沉降储罐基础的纠偏及加固

2020-02-26徐士平

徐士平

中国石油化工股份有限公司齐鲁分公司工程部 山东淄博 255400

1 工程概况

某石化行业新建两座航煤油罐,为钢质内浮顶油罐,罐体为圆柱形,直径为27.628m,高度约21.0m,容积9500m3。油罐基础采用钢筋混凝土环墙,基础顶标高为121.20m(所有标高均为绝对标高),基础底标高为119.40m,基础高度1.80m,基础埋深1.0m,基础地面以上0.8m,环墙基础宽度400mm,基底设置100m 厚C15 混凝土垫层,原设计垫层下采用500mm 厚3∶7灰土换填,宽出基础300mm,压实系数0.95,灰土底标高为118.80m,现有地面标高为120.40m。

原始地基土上部为杂填土,下部为黄土状粉质粘土,地基采用灰土换填垫层处理,油罐底板下(即环墙内部结构层)采用100mm 厚沥青砂绝缘层,300mm 厚砂垫层,2000mm 厚3 ∶7 灰土,灰土底标高为118.80m。东侧罐体基础范围在118.80m 标高以下采用2∶8 灰土换填,换填至117.20~117.60m 标高;西侧罐体基础范围在118.80m 标高以下,采用2∶8 灰土换填至113.90~116.70m 标高位置。两储罐均处理到黄土状粉质粘土层。

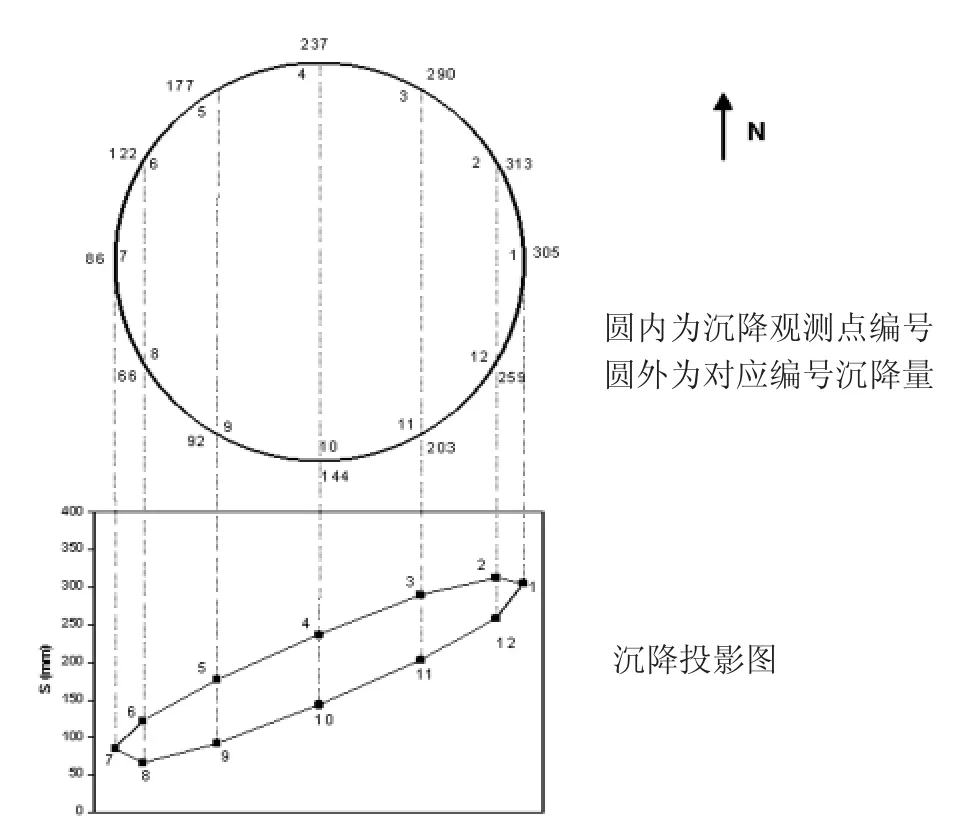

沉降观测数据显示,两座油罐均有不同程度的倾斜。经现场测得的沉降数据,截止到2015 年12 月13日,西侧储罐最大沉降量为271mm,最小沉降量为3mm,沉降差为268mm(倾斜9.7‰),主倾方向南西8度;东侧储罐最大沉降量为313mm,最小沉降量为66mm,沉降差为247mm(倾斜8.94‰),主倾方向北东30 度。经分析可知,油罐基础沉降具有对称性,满足任意直径方向的平面倾斜变形特征,为平面倾斜,西侧和东侧储罐的沉降投影图分别如图1 和图2 所示。

图1 西侧储罐沉降投影图

图2 东侧储罐沉降投影图

根据《石油化工钢储罐地基与基础设计规范》SH/ T 3068- 2007 第8.3 条规定,对内浮顶罐,当储罐底圈内直径在22<Dt ≤30m 时,沉降差允许值为0.006Dt。 本 工 程 沉 降 差 应 控 制 在 27628 ×0.006=166mm 范围内,但两个油罐基础均超出规范要求(倾斜分别为9.7‰、8.94‰,均大于6‰)。比较大的不均匀沉降会给管线的安装和油罐运行使用带来许多困难,严重的甚至会导致罐体破裂、原油泄漏。由于罐底局部不均匀沉降,罐体上口的椭圆度发生变化,过大可能卡住浮顶,甚至造成严重事故。

2 场地工程地质及水文地质条件

建设场地位于山区山前沟谷地带,处于两个山头中间的冲沟内,后经人工回填整平。根据场地详勘报告,原始场地地层自上而下的地质情况见表1。

3 油罐基础沉降原因分析

引起油罐基础不均匀沉降的原因是多方面的,包括场地土质的不均匀(厚薄不一致、土质变化、地质缺陷),局部地表水下渗到杂填土或黄土状粉质粘土层导致该层湿陷产生沉降,油罐的瞬时快速加荷导致地基土体的破坏产生沉降,相邻基础或地面荷载的影响,以及地基土受到各种因素的扰动等,都会引起基础压缩层范围内土的各向应力状态的改变,而导致基础不均匀沉降。基础的沉降速率一般来说与土的性状和加荷速率有关,特别是与土体中孔隙水压力的消散速率和消散条件有关。综合原基础及地基处理设计、施工和沉降观测成果,具体分析如下:

表1 原始场地地质情况

(1)首先,设计采用的是灰土换填处理软弱地基,这一处理方案是比较合理的。油罐基础变形的影响深度一般为0.7 倍罐体直径,即20m 左右。从灰土换填处理的深度来看,仅对第1 层杂填土进行处理是不充分的,从充水预压开始至全部充满水试压期间沉降一直不稳定,这与下层厚达9.2m 的第1 层杂填土和第2 层黄土状粉质粘土有关。

(2)其次,充水预压时的沉降实测数据表明,目前的沉降已达271~313mm。可以粗略地推测,除1 层杂填土层的压缩变形以外,地基处理深度范围以下的2层黄土状粉质粘土层可能已经出现局部土体的强度破坏。

(3)再次,灰土换填处理地基应考虑软弱下卧层的地基强度及其变形。地基强度理论计算表明:地基承载力满足要求,但软弱下卧层(第2 层黄土状粉质粘土层)地基承载力未满足要求。地基变形理论计算表明:西侧储罐充水预压至8m 时的理论计算,中心沉降值为414.70mm(选取7# 钻孔地层资料),边缘(环墙基础位置)沉降值为199.6~226.9mm;东侧储罐充水预压至16m 时的理论计算,中心沉降值为316mm(选取7# 钻孔地层资料),边缘(环墙基础位置)沉降值159.1~184.5mm。可见,两储罐均与当时的实测误差较大。根据地基土的物理力学特性和罐体的加荷固结时间,西侧罐基土层压缩接近60%、东侧罐基土层压缩接近75%。

(4)最后,油罐基础对地基的不均匀沉降是十分敏感的。如果存在相对较大的基础初始倾斜,荷载重心也势必长期处于偏心状态,必然加剧地基不均匀沉降的发展。当这一变形发展到某一临界状态,即地基土产生局部塑性破坏时,将导致基础的整体失稳破坏。沉降呈发散式增长,体现出失稳的特征。

4 纠倾与地基加固设计

根据油罐基础的特点,在一定的沉降差容许范围内,并能满足正常生产的条件下,直接采用沉降差控制是可行的。因此,可以将扶正罐体和地基加固结合一起考虑,即纠倾和地基加固同时进行。先利用沉降较小一侧采用半圆周挖沟掏土的方法进行迫降纠倾,然后在沉降较大一侧利用袖阀管压密注浆法进行地基加固,同时对地基加压进行顶升,从而让迫降和顶升趋于平衡达到纠倾的目的。

5 半圆周挖沟掏土迫降纠倾

对于挖沟掏土纠倾法,早期充水加荷时,油罐倾斜方向不一定是真正的倾斜方向,它并不是不变的,而是呈螺旋形摇晃下沉,基础各点的沉降量有可能会自动调整一些。根据经验,若早期相对沉降量倾斜值大于8‰时,则后期必有更大的沉降差,此时已经不可能再自动调整,因此必须掌握时机及早挖沟调整。

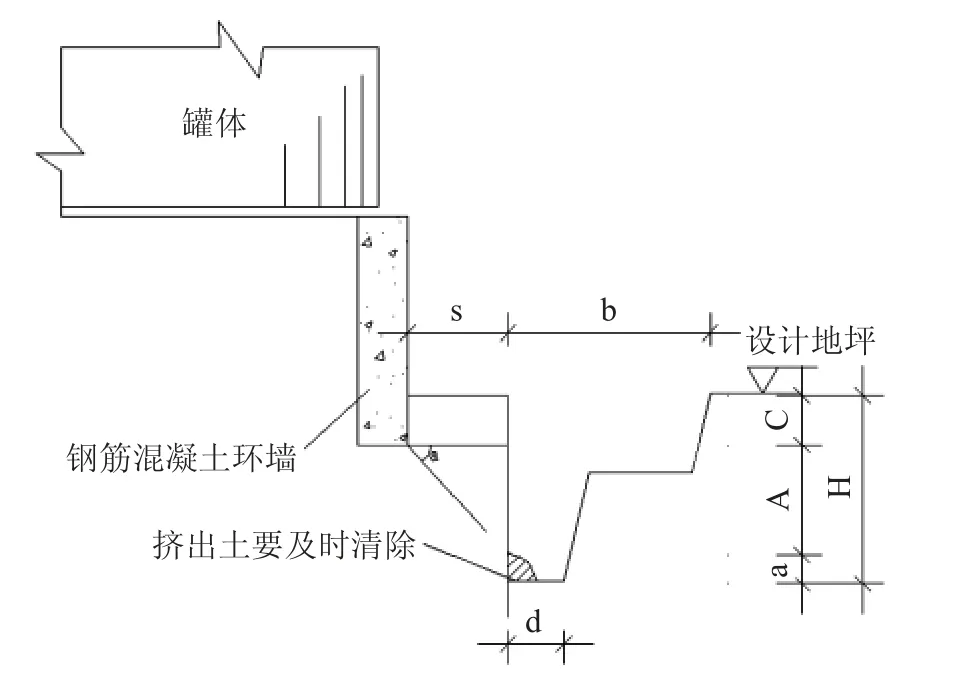

根据沉降观测报告,西侧罐体向西南方向倾斜,目视可见西南方向处罐体压入散水坡;东侧罐体向东北方向倾斜,目视可见东北方向处罐体压入散水坡。采用半圆周挖沟掏土迫降纠偏法,利用钢筋砼环墙基础刚度较好的条件,不需另外加强油罐及基础的刚度,节约费用。这种方法主要是根据土力学的原理,解除沉降少一侧地基土的侧向约束力,沿环形基础外侧圆周挖一定深度和宽度的半圆形沟,形成基底下土体部分临空,使这部分基础的接触面积减少,接触应力增加,使基底土体侧向挤出,产生有效应力差,加大沉降小的基础部位的沉降,从而减少差异沉降,达到纠偏的目的。详见图3。

图3 挖沟掏土迫降纠倾示意图

挖沟深度取决于土质情况、离罐壁远近、荷载大小和时间长短等因素。挖沟位置、长度和深度是必须考虑的3 个设计参数,本工程具体参数如下:

(1)挖沟位置距离罐壁(s)取500mm;

(2)挖沟长度以周边最小沉降点为中心,各向两侧延伸到1/ 4 周长,即总长为半圆周,约47.0m;

(3) 挖沟深度H=C+A+a=1.1+0.5×tan45°+0.5= 2.1m;

(4)采用直角梯形截面,上口宽度(b)为4.0m,下口宽度(d)为1.0m。

挖沟掏土纠倾时,应严格检测基础沉降量以防纠偏过度,并且防止罐基滑动或地基失稳破坏。根据储罐基础的现状,在两罐挖沟之后施工注浆孔之前,让两罐均保持10m 水位的预加荷载进行迫降纠倾。迫降纠倾时间约为30d,每天纠倾沉降速率控制在10mm/ d。待纠倾沉降满足设计要求的150~200mm 后,将两罐内的水抽空再进行注浆加固及注浆顶升施工。

6 袖阀管注浆顶升基础及地基加固

控制油罐基础不均匀沉降的根本是对地基进行加固处理。本工程采用在油罐周边外侧进行袖阀管注浆顶升基础及地基加固。其加固机理为压密注浆,通过钻孔中设置袖阀管向土中压入稠度较高的悬浮浆液;随着土体的压密和浆液的深入,在压浆点周围形成球形或圆柱形浆泡;在控制一定的灌注压力条件下,通过对地基土的挤压、密实、充填,达到改善土的物理力学性能的目的,从而在短时间内迅速提高地基土的承载力并加速土的固结,阻止地基土的变形增长。

对于第1 层杂填土和第2 层黄土状粉质粘土,需要的注浆压力是不同的。对第2 层黄土状粉质粘土,需要很高的注浆压力才能注入,若压力控制不当,将破坏原灰土地基的强度,下卧层土体也因此极可能出现短时间内的较大“顺带沉降”。目前基础不均匀沉降和沉降速率分别为:西侧罐为9.7‰和1.563mm/ d;东侧罐为8.94‰和1.126mm/ d。通过注浆加固,控制基础不均匀沉降≤6‰,沉降速率≤0.1mm/ d,并使基础在已有变形条件下,沉降稳定在规范容许范围内。

7 纠倾及地基加固完成后的使用情况

截止到2016 年1 月31 日,西侧罐纠偏已达到规范允许范围之内,3 月25 日交付生产投入使用;东侧罐2016 年4 月6 日纠偏完成,4 月13 日交付生产投入使用。纠倾加固完成后的基顶标高及沉降差数据如表2和表3 所示。

从数据可以看出,东西两罐的沉降差在135mm 左右,已经小于规范要求的166mm。从现场的充水、放水过程可以看到,内浮盘上下浮动正常。根据设计要求,纠倾及地基加固处理结束28d 后,继续对充水预压的沉降实施观测,充水速率控制在2.5~3m/ d 左右。充水预压开始至结束进油,必须全过程跟踪观测沉降情况,每3d 一次;投产3 个月内每10d 一次,以后每月一次,半年后一季度一次,连续1 年。两储罐投入使用至今已有两年半,沉降观测数据表明储罐使用状况良好。可见,纠倾加固取得了比较好的效果。

8 设计施工中应注意的问题

本工程回填土厚度差异较大,填土厚的地方达8m多,薄的地方仅有3m 多。因回填土的压实系数要比原状土高,充水试压时,填土厚的沉降少,填土薄的地方沉降偏大,这是造成储罐基础平面内倾斜的主要原因。建议以后类似的工程应把基坑内的土层清理到统一标高,统一分层回填压实后再进行基础施工,这样可以改善填土的性质,有效防止不均匀沉降现象的发生。

表2 西侧罐纠偏数据表 mm

表3 东侧罐纠偏数据表 mm