脱丁二醇塔设备特点及吊装方法

2020-02-26高红兵

高红兵

神华工程技术有限公司 北京 102209

1 脱丁二醇塔的基本情况

1.1 装置及设备情况

神华榆林能源化工有限公司40 万t/ a 合成气制乙二醇装置脱丁二醇塔是该装置内的最大设备,现以该设备为例说明脱丁二醇塔的特点及吊装方法。

项目现场位于陕西省榆林市神木县大保当镇清水沟村附近、榆神工业区清水煤化学工业园北区,乙二醇装置位于整个厂区的西侧,其北侧为酸性气体脱除装置和甲醇装置,南侧为SSMTO 烯烃分离装置,西侧为全厂罐区,东侧为动力中心。

本装置为新建装置,采用上海浦景化工技术股份有限公司提供的合成气制乙二醇工艺包技术,乙二醇生产规模为40 万t/ a,包括生产装置、配套公用工程和辅助设施。其中主要生产设施包括酯化单元、羰化单元、加氢单元、碳酸酯单元、精制单元、尾气处理单元、冷冻站、中间罐区、四氧化二氮罐区、装置变电所及机柜间等。

脱丁二醇塔为关键设备。设备直径DN7500mm,塔釜直径DN5600mm,切线高度72400mm,为负压操作的塔设备。 设计温度:200℃, 设计压力:0.35/ - 0.1MPa。设备材质为复合板S30408+Q345R,设备内部共装填有9 段孔板波纹规整填料,填料材质为S30403。

设备采用裙座支撑,设备上部为椭圆封头型式,塔釜直径较小,设置在裙座内部,塔釜与设备筒体采用上下带折边的锥形过渡段连接。

壳体包括上部椭圆封头、中间筒体(圆筒,壁厚由上到下分别为4+28、4+50、4+30、4+32)、锥壳、塔釜筒体和塔釜封头等。

1.2 工艺路线

本装置采用非石油工艺技术路线,以上游装置提供的合格一氧化碳、氢气和氧气为原料,经酯化- 羰化的循环工艺生产出草酸二甲酯(DMO)和高附加值的副产物碳酸二甲酯(DMC),再对DMO 经加氢得到乙二醇、甲醇、乙醇和水等的混合物,最后通过精馏得到乙二醇产品。

脱丁二醇塔位于精制单元,主要将粗EG 产品通过精馏分别获得优等品EG、一等品EG 和合格品EG 产品。

脱丁二醇塔的功能是脱除粗乙二醇中的丁二醇和其他一些微量酯类,塔顶得到含有丁二醇的产品送至乙二醇回收塔回收其中的乙二醇,塔釜的粗乙二醇经泵送至精制塔(1520- C- 5005)。

1.3 设备制造及运输特点

脱丁二醇塔直径为7500mm,外形尺寸和质量都比较大,这对设备的加工、运输带来一定的困难,在项目前期需要调研脱丁二醇塔的制造、加工能力、运输方案。同时,还要考虑设备的制作周期,以免对工程进度造成影响。

由于装置工厂地处西北地区,涉及长距离的内陆运输,运输限制尺寸和承载能力,这对设备的外形、重量有比较大的影响。依据现场运输限制条件,本装置中部分设备需要考虑分段运输,由制造厂进行现场组焊、检验和试压,以保证设备的安全。因此需要尽早确定供货商并对沿线铁路和公路做好深入调研工作,为工程设计和制造单位提供正确详细的运输限界做好准备,保证项目的顺利进行。

脱丁二醇塔等设备为超运输限制,需在制造厂完成筒体等部件的预制后,分片或分段运至项目现场;然后在项目指定场地完成设备的分段组焊、安装部分内件后,分两段运输至现场安装位置;在安装位置完成两段筒体的合拢;气压试验合格后,安装梯子平台、保温及附塔管线等,才能达到设备整体吊装的条件。

为保证设备的制造及安装质量,减少高空作业,本项目的大型设备吊装全部采取整体吊装方案,在地面卧式状态下完成所有附属部件的安装,做到塔起灯亮。

2 吊装方案概述

在只考虑设备本身重量及安装位置的情况下,脱丁二醇塔可以采用1250t 吊车分段吊装。以1250t 的吊车作为主吊车,在设备附件安装完整的情况下,可以满足设备分两段吊装的要求。整体吊装时,设备吊装重量达到850t,需要采用3200t 级以上的吊车进行吊装。

综合各种因素,设备整体吊装采用“抬吊递送法”工艺。即采用1 台3200t 以上的履带式起重机作为主吊车,1 台650t 履带式起重机作为抬尾吊车,由抬尾吊车向前递送配合主吊车完成设备从卧置状态到直立状态,然后由主吊车单机吊装设备就位。

在项目吊装策划初期,对该设备的吊装进行了详尽的分析,设备的工作压力为0.079MPa,因压力低,设备上部筒体壁厚28mm。按照整体吊装对设备进行局部应力计算后,发现设备的局部应力超标。为满足整体吊装的要求,需要对主吊耳处的筒体进行加厚,将局部应力限制在允许范围内。经计算,在吊耳标高77900mm 处,筒体上下各2500mm 范围由28mm 加厚到50mm。

(1) 编制设备吊装变更方案的基本原则:安全可靠;经济适用;技术合理、先进。

(2)设备吊装方法和设备运至现场基本要求:脱丁二醇塔采用双吊车抬送法吊装就位;设备由场外组焊厂组焊为两段,将部分超大内件提前安装到设备内部;卧式状态运输至现场吊装位置组焊完成最后一道焊缝时,主吊耳呈水平状态,抬尾吊耳位于正上方。

(3)有关设备吊点的规定:吊耳由神华工程技术公司安徽设计院设计,设备主吊耳设计为直径1400mm 的管轴式吊耳,尾吊设计为4 个平行的板式吊耳,尾耳对应裙座内部需要加支撑,满足裙座底座环部分的稳定性要求。吊耳的布置满足吊装过程中设备整体应力和局部应力的要求。吊耳的制作、焊接由该设备制造厂家负责,在组焊厂焊接完成。吊耳焊缝须进行磁粉或着色,并提供焊缝检测报告,随设备一起抵达现场。设备运输至现场后,项目部对其进行检查、确认,并填写吊耳检查确认表。

(4)根据设备吊装重量、吊装高度、现场具体条件及工期要求,结合现有的吊装设备情况,经相关人员对现场进行勘测及技术论证,脱丁二醇塔采用CC8800- 1 TWIN 型3200t 吊车作为主吊车完成设备的整体吊装。

(5)为保证设备顺利吊装就位,要求吊车站位及吊装扫空范围内无障碍物,周围影响吊装的结构及基础预留。

3 设备吊装方法及工艺参数

3.1 到货状态及运输要求

到货状态:分两段到货,下段长度为44000mm,上段长度41800mm,设备总长度85800mm。完成设备组焊、气压试验后,进行梯子平台、设备保温、附塔管线(最大附塔管线公称直径2400mm)等所有附件的安装(影响吊装的部分顶平台除外)后,整体交货。

运输要求:因在现场滚胎上进行最终合口,合口前可以旋转设备方位,对运输时设备方位无要求;在设备制造完成后,旋转至正确的角度(主吊耳水平,抬尾吊耳在上)。

3.2 吊装工艺方法

采用双吊车抬送法吊装脱丁二醇塔。以3200t 履带吊车作为主吊车提升脱丁二醇塔主吊耳(标高77900mm)处,650t 履带吊车抬送设备尾部4 个板式吊耳,将脱丁二醇塔从水平状态吊到垂直状态。

3.3 吊装过程

(1)3200t 吊车和650t 吊车进场站位:3200t 吊车SSL/ LSL 工况,123m 主臂,选用1350t 级吊钩;650t吊车SHB 工况,48m 主臂,选用650t 级吊钩;

(2)3200t 吊车按照方案要求站位并系挂吊装索具吊装,起吊半径31m,超起配重32m/ 1740t;

(3)650t 吊车按照方案要求站位并系挂吊耳索具,作业半径12m,超起配重12m/ 200t;

(4)进行吊装前安全检查及情况确认,确认无误后,开始吊装;

(5)两吊车同时起钩,设备吊离鞍座200mm 时停止起吊,使设备在这种状态下停滞5min,观察无异常后,继续吊装;

(6)650t 吊车向前行走,3200t 吊车半径逐步调整为34m;

(7)650t 吊车继续向前行走,配合3200t 吊车起钩,直至设备直立,摘除抬尾索具;

(8)3200t 吊车保持作业半径不变(34m),此时吊车负荷率达到90.7%,超起配重可以离地,顺时针旋转25°至基础正上方;

(9)3200t 吊车缓慢落钩,在地面将设备吊装就位;

(10)待设备找正后3200t 吊车摘钩,完成脱丁二醇塔吊装。

4 吊装平面布置及作业场地处理要求

4.1 对吊装作业场地处理要求

据详勘资料,地坪地基承载力达到13 t/ m2以上。3200t 履带吊吊装区域,需根据场地挠动情况进行分层处理。3200t 履带吊车吊装脱丁二醇塔时对地压力为21.8 t/ m2,大于原始地基承载力, 所以3200t 履带吊车站位及行走区域需要进行地基处理。地基处理时按22 t/ m2施工。650t 吊车对地压力为11.08t/ m2,小于原始地基承载力13t/ m2,场地平整后铺路基箱即可满足要求。

4.2 3200t 履带吊站位地基承载力计算

3200t 履带吊车自重约4192t、设备重量870t、吊钩索具150t,合计5212t。不均衡系数1.5,路基箱面积358m2。地基受力(F)计算见式(1)。

F=1.5×(4192+870+150)=7818t (1)

3200t 履带吊车履带尺度:17.8m×16m,吊车对地压力为路基箱对地压力,每条履带下按照压8 块路基箱计算,路基箱尺寸:8m×2.8m×0.5m,每块重14.5t,则吊装时路基板对地面的压强(P)计算式见式(2)。

21.8>13 t/ m2,故需要对吊装站位地基进行处理,以满足吊装要求。

5 设备运输

由于现场处中国内陆,涉及到长距离的内陆运输,运输限制尺寸和承载能力,对设备的外型、重量有着很大的影响。依据现场运输限制条件,设备需要考虑现场部分制作工作,或分段运输,现场焊为一体。因设备直径达到7500mm,无法进行长途陆路运输,所以确定在现场北面停车场处完成设备分段制造,然后分两段运输至安装现场。设备运输路线选择装置南侧的道路进入现场。

6 吊装设计计算

脱丁二醇塔的吊耳采用常规设计模式,主吊耳采用管轴式吊耳,抬尾吊耳采用板孔式吊耳。这里以主吊耳为例进行强度校核。

6.1 主吊耳的强度校核

根据主吊耳的设计图,进行吊耳的安全校核。吊耳管φ1400×40,里面加井字筋板。吊耳管及井字筋板的厚度都为40mm。为安全起见,只计算吊耳管部分,忽略筋板的作用。计算公式见式(3)—(6)。

σ=77.72MPa≤345/ 1.6=215 MPa,所以主吊耳满足要求。

[σ]=σS/1.6

式中:M——管轴根部弯矩;

φ——折减系数,表示管轴内筋板与管轴不能全焊的影响,0.8;

WX——吊耳管轴关于X 轴的抗弯截面模数;

σu——吊耳弯曲应力;

σ1——吊耳轴向应力;

τ——吊耳名义剪应力;

α——吊装钢丝绳与竖直线的偏角,3°;

P=870/ 2×1.35×1000×9.84=5.76×106N,为每个吊耳最大竖直方向受力。

6.2 主吊耳与筒壁接触处局部应力计算

根据受力条件,用SW6- 2011 计算主吊耳与筒臂接触处的局部应力。因立式状态比卧式状态时受力大,这里只选取最终就位状态进行计算,忽略复合层,只计算基层部分。因按照设备初始厚度设计,局部应力超标,所以将主吊耳处设备筒体加厚到50mm,根据调整后的壁厚计算局部应力。

经计算,得出如下结果:吊耳与筒体连接处最大表面应力为176.7MPa,最大膜应力为59.4MPa,均小于许用表面应力(555MPa)。补强圈边缘最大表面应力为140.1MPa,最大膜应力为60.2MPa,分别小于许用表面应力(555MPa)和许用膜应力(276.5MPa)。根据应力计算结果,局部应力满足要求。

6.3 起重机负荷计算

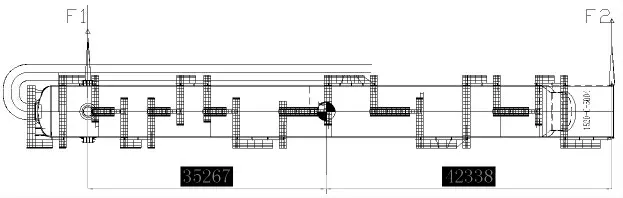

设备重量以及主、副起重机起吊时承载设备重量分别为G、F1、F2。根据计算,脱丁二醇塔重心位置和主、副吊点位置如图1 所示。

图1 脱丁二醇塔重心位置和主、副吊点位置示意图

设备起吊时,F1+F2=G=870,则得:F1=870t- F2

依据力矩平衡原理:35267×F1=42338×F2

即:35267×(870- F2)=42338×F2

解得:F1=475t

F2=395t

设备直立过程中,主起重机受力增大,抬尾起重机受力减小。设备直立后,重量由主吊车全部承担。

6.4 主吊起重机负荷计算

主吊起重机选用3200t 履带式起重机,根据选择的工况,此起重机的额定吊装能力为1124t。

主吊起重机最大载重为设备重量、吊钩重量、索具和平衡梁重量的总和,即870+120t+30t=1020t。

所以,主吊起重机负荷率为1020/ 1124=90.7%,符合要求。

6.5 抬尾起重机负荷计算

抬尾起重机选用650t 履带式起重机,根据选择的工况,此起重机的额定吊装能力为496t, 吊车受力最大在起始吊装状态,此时抬尾起重机受力最大值为417t。

抬尾起重机最大受力为抬尾起重机承载设备重量、吊钩重量和索具重量的总和,即395+16+6=417t。

所以,抬尾起重机负荷率为417/ 496=84.1%,符合要求。

6.6 设备吊装过程的整体应力校核

根据设备重心、主辅吊点位置,以及各部分均布载荷大小(将设备重量的各个组成部分看成均布载荷),通过数据迭代,求出设备起吊时不同标高的应力,结果如图2 所示。

图2 脱丁二醇塔吊装过程中不同标高处的设备弯曲应力

设备的许用应力按照GB150 确定。根据GB150- 1,4.4.5 a)计算A 值,见式(11)。

根据GB150- 3,4.3.2.2,查表4- 4,得到许用应力[σ]=92MPa,大于设备最大弯曲应力(67MPa),满足要求。

7 结语

确定脱丁二醇塔的吊装方案是采用分段吊装还是整体吊装,不能仅考虑脱丁二醇塔本身,必须结合整个装置和整个项目的情况综合考虑。制定方案时不仅要考虑吊装技术问题,还要从工期、质量、安全、成本和现场设备布置等多个方面综合考虑。设备运输及制造周期的不确定性,是制定方案时必须考虑的因素。从经济性和技术可行性综合考虑,从可选方案中选出最优的方案。方案实施过程中,还要根据情况的变化不断调整、优化方案。对于与煤制甲醇同期建设的乙二醇项目,脱丁二醇塔的吊装方案除了考虑设备自身情况外,还要兼顾气化炉、(未)变换气吸收塔等设备的吊装。