大理石矿采场结构参数的模拟优化研究

2020-02-24付士根

付士根, 刘 岩, 魏 杰, 张 红

(1.中国安全生产科学研究院,北京 100012; 2.矿山采空区灾害防治国家安全监管总局重点实验室,北京 100012)

近年来,随着我国对环境保护的重视及大理石开采成材率的需求,大理石矿山开采正逐步转入地下开采,其中房柱法是大理石等石材矿山地下开采的主要采矿方法[1-2]。在开采过程中,常留设一定规格形状的矿柱以保障采场的稳定性。针对房柱法采场稳定性已开展了诸多研究,获得了许多成果,文献[3]统计分析得到了矿柱强度与矿柱尺寸、几何形状的经验指数公式;文献[4]运用断裂力学和突变理论建立了矿柱失稳的尖点突变模型,并得出了矿柱破坏宽度的计算公式;文献[5-7]采用正交极差分析理论,研究分析了影响矿柱稳定性的主要因素;文献[8-11]利用数值模拟和物理模拟方法对采场结构参数和空区稳定性进行了研究。结果表明,矿柱尺寸越大矿房越稳定,然而矿柱尺寸越大矿石损失越多,对企业的经济效益产生的影响越大,不利于企业的长期发展。

由于我国大理岩矿山多采用露天开采,地下开采研究较少,在确保生产安全的前提下,如何设计合理的大理岩采场结构参数、提高矿山经济效益是企业普遍关注的焦点。本文结合大理岩矿山的实际生产和岩石力学性质,通过理论分析和有限元数值模拟确定采场结构参数,实现对采场的参数选取和矿柱尺寸优化。

1 矿柱稳定性分析

房柱法回采过程中,地应力的二次分布将应力转移到了矿柱,当矿柱所受应力值超过其极限承载能力,或因超过极限承载能力使得其变形量超过极限变形值时,矿柱将会发生破坏。因此,出于安全考虑,为保证矿柱的稳定,矿柱所承受的荷载应低于其极限承载能力。

1.1 矿柱承载能力分析

关于矿柱承载能力,目前国内外提出了压力拱理论、Wilson理论及面积承载理论等,其中面积承载理论被广泛应用。面积承载理论认为,矿柱所承受的载荷是其所支撑的顶板范围内上覆岩柱的重力,本工程矿柱为方形矿柱的载荷公式[5]如下:

σp=γH(1+B/b)2

(1)

其中,σp为矿柱载荷;γ为上覆围岩重度;H为矿体开采深度;B为矿房宽度;b为矿柱宽度。

1.2 矿柱强度分析

本文矿柱强度分析利用文献[12]推导出的考虑矿柱形状效应的强度计算公式,该公式为:

Ps=0.44U(0.68+0.52Ka)

(2)

其中,Ps为矿柱强度;U为矿岩抗压强度;Ka为矿柱摩擦系数,其计算公式为:

(3)

其中,Cp为矿柱平均强度系数,其取值根据边界元条件下矿柱的宽高比来确定,即

(4)

其中,h为矿柱高度。

1.3 矿柱的安全系数

当矿柱的横截面积越大时,矿柱的强度也会相应变大,但是同时矿柱所能承受的载荷也会相应地变大。通过矿柱的强度与所受载荷之比来评价矿柱的稳定性可以得到矿柱的安全系数F,根据(1)式和(2)式,可得安全系数计算公式为:

(5)

2 工程应用

某大理岩矿体平均厚度为24 m,矿体倾角为55°~63°,上覆岩层厚度约为200 m,本文设计的采矿方法为房柱法分盘区开采,采用链臂锯与金刚石串珠锯联合机械平硐切割大理岩[13],考虑到机械开采的宽度要求,矿房跨度最小为8 m。由于矿体厚度较大,矿房沿矿脉走向布置,上下盘区岩石均为大理石,因此将模型内材料统一视为大理石材质,大理石岩的物理力学参数见表1所列。

表1 矿岩物理力学参数

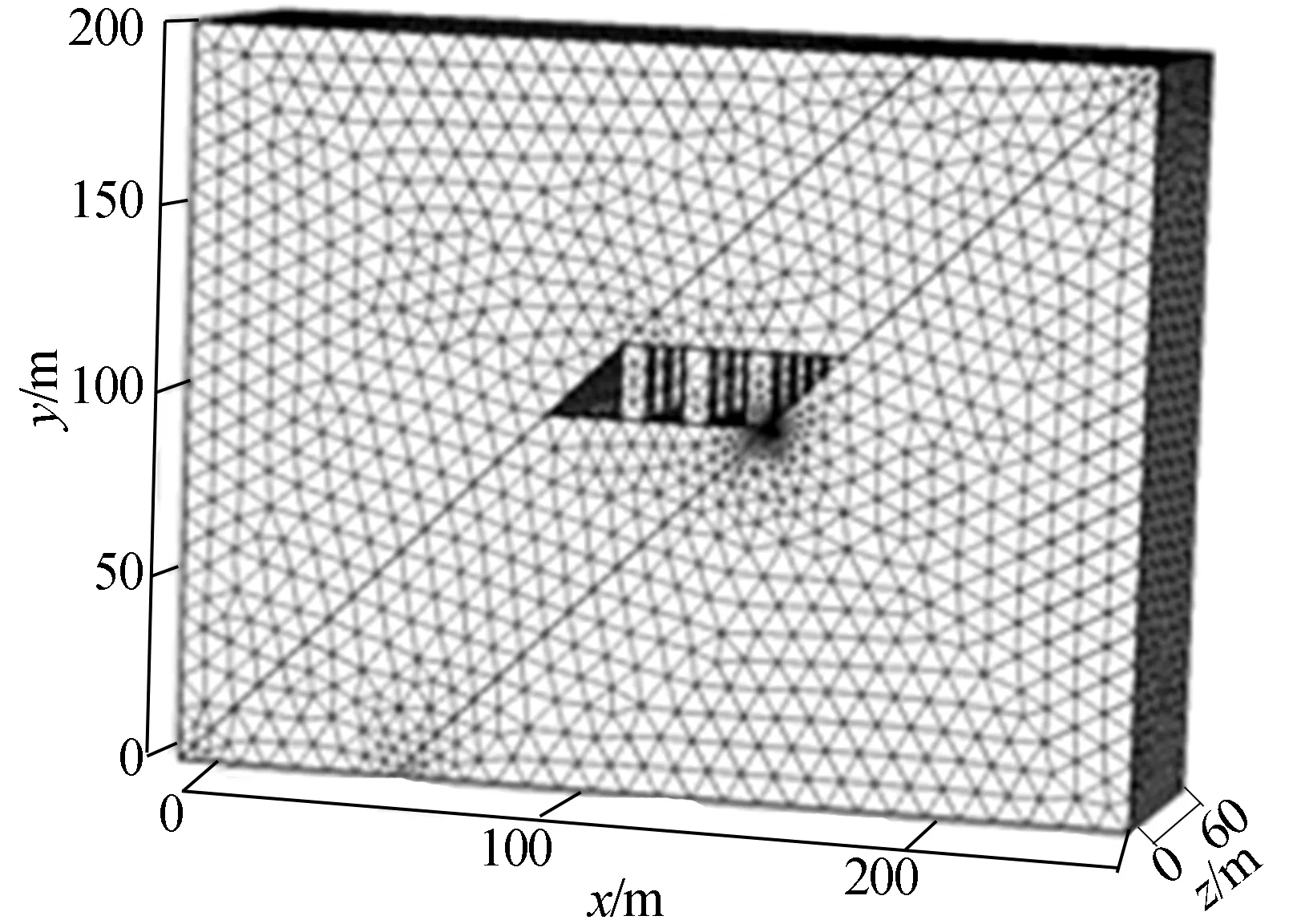

2.1 建立采场模拟模型

采用有限元软件对大理石采场的开采过程进行模拟,建立三维计算模型,如图1所示,模型几何尺寸为260 m×70 m×200 m,模型共分501 102 个域单元、30 360个边单元。根据矿区的勘察资料和地质资料,基于模型简化和计算方便,以采高20 m,推进深度70 m布置采场。企业现有生产的实际采场布置参数和根据安全系数F=2时理论计算的采场结构参数分为3个方案进行模拟比较,具体方案见表2所列。

图1 划分网格后的计算模型

表2 采场布置参数方案

岩体力学试验中具有明显的弹塑性变形特征,故计算采用莫尔-库仑(Mohr-Coulomb)屈服准则判断岩体的破坏,该准则为:

(6)

其中,σ1、σ3分别为最大和最小主应力;c、φ分别是黏聚力和内摩擦角。当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低。因此,可根据抗拉强度准则(σ3≥σT)判断岩体是否产生张拉破坏。

链臂锯与金刚石串珠锯属于无损伤开采,开采过程中切削力对顶板稳定性影响较小[14],模型的顶面压力只考虑上覆岩层的重力作用,模拟过程中模型的上边界施加均布载荷,载荷大小为q=∑γgh,其中,γ为上覆岩层的平均容重;h为岩层的埋藏深度(上覆岩层厚度约200 m);g为重力加速度。模型底部边界采用固定约束,侧边界采用水平位移约束。

2.2 模拟结果分析

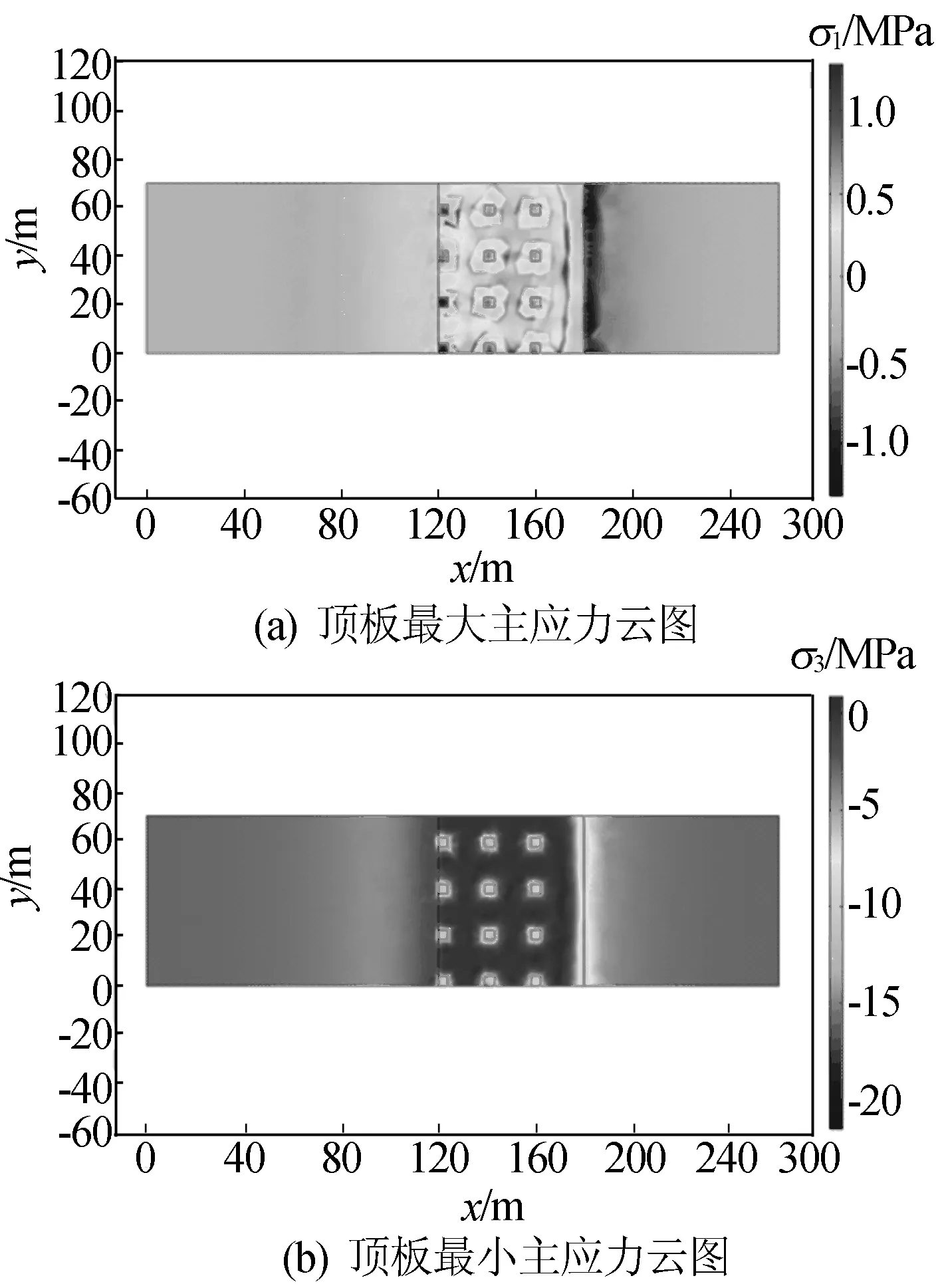

2.2.1 顶板稳定性分析

岩石的抗拉强度远低于抗压强度,岩体中的拉应力是反映岩体稳定性的一个极其重要的参数。根据软件对应力的正负号规定,正值表示拉应力,则最大主应力的最大值表示最大拉应力。在采场进行开挖后,各方案顶板应力分布情况如图2~图4所示。从图2~图4可以看出,矿块回采后,采场顶板围岩中出现拉应力并产生应力集中现象,最大拉应力的位置出现在矿房中央;随着矿柱尺寸的减小和矿房跨度的增大,顶板拉应力、压应力均呈上升趋势。

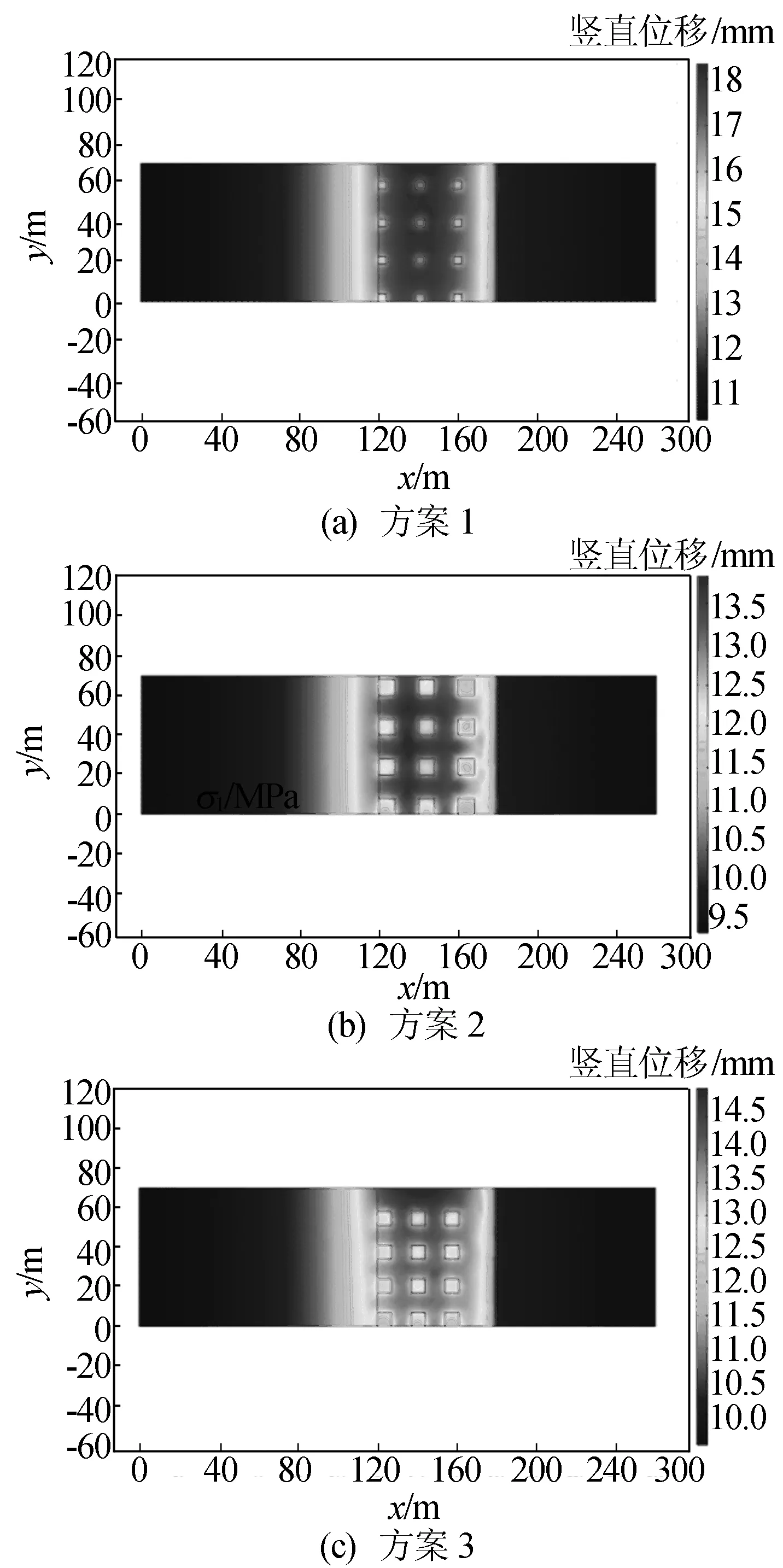

矿块回采后会引起顶板的沉降与变形如图5所示。当采场布置按方案1参数布置时,顶板坚直位移也达到最大,达到18.3 mm;当采场布置按方案2参数布置时,顶板竖直位移最小,为12.8 mm。

各方案顶板最大应力及位移见表3所列。当采场布置按方案1参数布置时,拉应力与压应力达到最大,分别为1.28、21.4 MPa,而大理石的最大抗拉、抗压强度分别为1.38、61.25 MPa。

图2 方案1顶板应力分布云图

图3方案2顶板应力分布云图

图4方案3顶板应力分布云图

图5 顶板竖直方向位移分布云图

表3 各方案顶板最大应力及位移

因此从数值模拟上分析,各方案顶板的压、拉应力均小于顶板围岩矿体的抗压、抗拉强度,顶板在回采过程中不会破坏失稳。但方案1的模拟结果显示,顶板的最大拉应力已接近最大抗拉强度,说明顶板局部地方已经发生较大变形甚至破坏,顶板存在较大的安全隐患。

2.2.2 矿柱稳定性分析

矿块回采后矿柱中也出现了应力集中现象,最大压应力分布在矿柱和底板接触的边界处,最大拉应力则分布在矿柱中部。矿柱中应力与位移均随矿柱尺寸的减小和矿房跨度的增大呈上升趋势,如图6所示。

图6 采场竖直方向位移分布云图

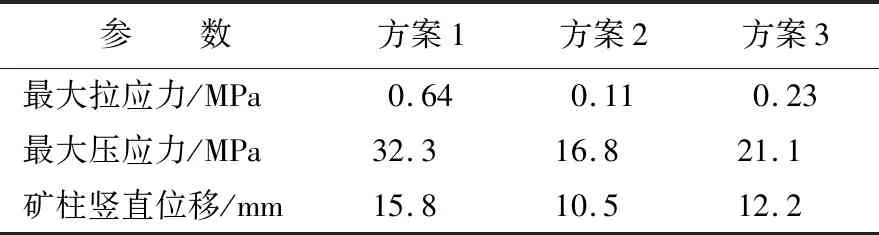

由图6可知,当采场布置按方案1参数时,矿柱垂直位移也达到最大,达到15.8 mm;当采场布置按方案2参数时,矿柱垂直位移最小,为10.5 mm。

各方案矿柱最大应力及位移见表4所列,由表4可知,当采场布置按方案1参数时,矿柱拉应力与压应力达到最大,分别为0.64、32.30 MPa,而大理石的最大抗拉强度为1.38 MPa,最大抗压强度为61.25 MPa,因此仅从模拟数值上分析,各方案矿柱的压、拉应力均小于矿体的抗压、抗拉强度,矿柱在回采过程中不会破坏失稳,但随着时间增长方案1矿柱存在较大的安全隐患。

表4 各方案矿柱最大应力及位移

2.3 采场参数优选

根据模拟结果,由理论计算出的3种采场布置方案均符合矿山开采的安全要求,但从实际角度考虑,合理的采场参数不仅要保证开采期间采场的安全,也应考虑矿石的回收率[15],从而提高矿山的经济效益。不同方案下的矿山损失率见表5所列(即损失率与矿柱宽度和矿房跨度之间的关系)。从表5可以看出,矿石的损失率随矿房跨度的增大而减小,随矿柱的增大而增加。对比各方案的矿石损失率可知,在保证采场顶板和矿柱稳定的前提下,方案1的矿石损失率最小,但根据顶板稳定性分析部分方案1存在较大的安全风险,因而方案3为采场布置最优参数,即采场跨度为12 m,矿柱宽度为8 m。

表5 矿石损失率 %

3 结 论

(1) 采场顶板稳定性的模拟结果显示:以方案1布置的采场,采场顶板所受的最大拉应力达到1.28 MPa,而大理石的最大抗拉强度为1.38 MPa,已接近其所能承受的极限,且顶板位移的模拟结果也显示在该方案下顶板位移也较大(15.8 mm),建议企业尽量按本研究方案改进采场设置参数,并加强对已开采顶板的监测工作。

(2) 根据理论分析和此次数值模拟计算结果,某大理石矿的采场布置参数建议取矿房跨度为12 m,矿柱宽度为8 m。

(3) 采场矿柱稳定性的模拟结果显示:各方案下的矿柱所承受的最大压、拉应力均在其容许范围内,在采场的开采过程中短期内矿柱一般不会发生大规模破坏失稳,但在矿柱的上隅角和底角是矿柱的压应力集中部位,因此实际开采过程中应做好矿柱这些部位的监测和防护工作。