飞艇蒙皮材料撕裂试验和数值模拟

2020-02-24乙福伟陈永霖王凤欣付功义

乙福伟, 陈永霖, 王凤欣, 付功义

(上海交通大学 船舶海洋与建筑工程学院,上海 200240)

平流层飞艇具有定点飞行、留空时间长、探测范围广等优点,而制成高性能的蒙皮材料是平流层飞艇的关键技术之一。随着新一代复合材料的发展,世界主要军事强国再次掀起了对平流层飞艇的研究热潮[1-3]。通常飞艇蒙皮材料需要具有高强轻质、低氦渗漏、耐低温以及抗撕裂等特点[4-6]。但是工程实际中,蒙皮材料在制作或安装使用过程中易产生内部缺陷或造成撕裂损伤,轻者造成轻微漏气,严重者将可能导致飞艇整体结构破坏,从而影响飞艇的使用安全及寿命。因此,对于蒙皮材料的撕裂性能研究具有重要的意义。

目前,对于飞艇蒙皮材料撕裂试验的加载试件尺寸,一般采用美国FAA-P-8110-2规定的中心撕裂标准[7]。大多数学者对诸如涂层类或者层压类蒙皮材料的研究是以试验研究为重点[4-6,8],对蒙皮撕裂的数值模拟较少。本文以试验研究为基础,结合数值模拟[9-11], 探讨了试件尺寸对蒙皮材料撕裂性能的影响。

1 撕裂试验

1.1 试验材料

本试验采用的材料代号为GQ-6,是中国航天科工集团第六研究院46研究所研发的飞艇蒙皮材料,其结构示意图如图1所示。

图1 GQ-6蒙皮材料结构示意图

该蒙皮材料包含了承力层、阻隔层和耐候层。各层之间采用聚氨酯作为黏接剂。其中,承力层由超高分子量聚乙烯制成的纱线编织而成;阻隔层的原料为乙烯醋酸乙烯酯;耐候层为Tedlar功能涂层。基于前期单轴拉伸试验,所得GQ-6蒙皮材料的基本力学特性见表1所列。

表1 GQ-6 蒙皮材料力学特性

1.2 试件尺寸

多数学者在研究蒙皮材料撕裂性能时,一般按国际单位制作试件。但是纱线会由于编织密度的不同,在确定撕裂试件尺寸时若按照实际长度切割难免会造成单束纱线被部分切断,对试验结果造成影响。因此,在研究过程中,以纱线的根数为衡量单位,对材料的临界撕裂应力进行研究。

本文重点研究试件宽度对膜材撕裂性能的影响,试件尺寸和单轴拉伸试验仪器如图2所示。膜材试件长度固定为300 mm,其中试件的有效长度为200 mm,两端夹持长度均为50 mm,如图2a所示。

图2 试件尺寸和单轴拉伸试验仪器

试件宽度分成3种,如图2b所示。每种试件宽度又分别对应3种不同的切缝长度。将实际试件宽度b和切缝长度a通过编织密度转化为纱线根数n。

1.3 试验方案

本试验制作9组不同尺寸的试件来进行试验,将试件编号为M-nb-na。其中,na为切缝初始切断纱线根数;nb为试件宽度方向对应的纱线根数。试件尺寸见表2所列。

表2 单轴撕裂试验试件实际长度 mm

该试验采用的仪器是UTM4000电子万能试验机,如图2c所示。试验环境参考GB/T 6529—2008,室温(20±2) ℃、湿度(65±4)%、1个标准大气压。采用位移控制法加载,加载速率为10 mm/min。

1.4 试验过程分析

试件的单侧边切缝撕裂扩展过程如图3所示。通过试验过程观察,蒙皮材料侧边切缝的破坏过程大致分为以下4个阶段:

(1) 初始加载阶段。试件在开始加载时,蒙皮材料受拉方向的纱线由开始的蜷曲逐渐被拉直。切缝缺口慢慢张开,呈小“V”形状,切口附近一侧发生微小翘曲,这是切断的纱线端部没有约束导致的,如图3a所示。

(2) 切缝张开阶段。当外荷载逐渐增加时,切缝处纱线逐渐被拉伸,切口下部翘曲程度变大,如图3b所示。

(3) 切缝扩展阶段。随着外荷载继续增大,切缝端部受拉方向的纱线相继从水平方向的纱线中脱离。切缝尖端纱线被拉出的现象缓慢向内扩展,最终被拉出的纱线区域形状近似呈三角形,此区域被称为撕裂“三角区”,如图3c所示。

(4) 撕裂破坏阶段。随着外荷载进一步增大,切缝撕裂扩展速度加快,撕裂“三角区”内的第1根受拉纱线突然断裂,断裂纱线卸载的拉力瞬间转移到其余受拉纱线,并形成新的撕裂三角区。最终,试件由于断裂纱线过多而不能继续承载,试件发生撕裂破坏,试验结束,如图3d所示。

图3 单轴拉伸撕裂扩展过程

1.5 试验结果分析

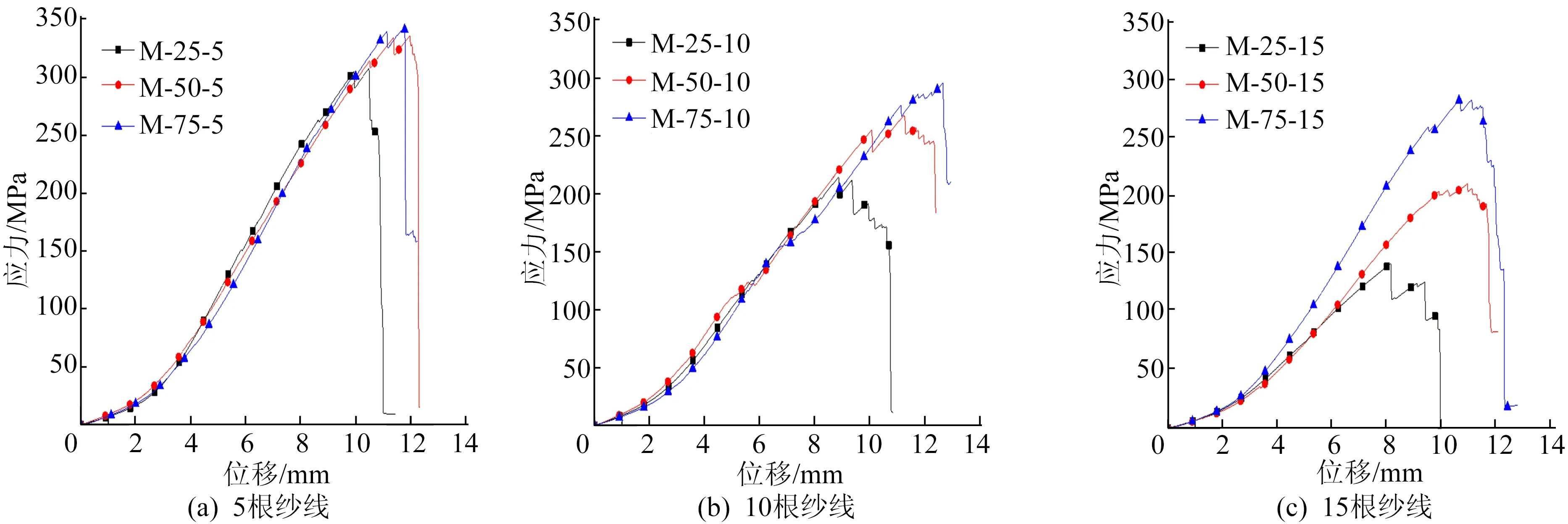

为了研究不同切缝长度对膜材撕裂性能的影响,绘制具有相同试件宽度的3组不同切缝长度的膜材的应力-位移曲线,如图4所示。

由图4可知,无论初始切缝长度如何变化,膜材均呈现类似的应力-位移曲线。即加载前期,曲线呈现非线性连续上升趋势。同时,当试件的宽度固定时,曲线斜率近似。但是随着外加荷载增大,具有不同切缝长度的膜材加载曲线斜率呈现不同的下降趋势。总体而言,初始被切断的纱线根数越多,试件加载曲线斜率下降越快。这说明膜材的刚度与被切断的纱线根数呈现非线性变化特性。随着加载进一步增大,曲线出现首个应力极值点。此点是由于切缝尖端第1根受拉纱线被拉断,被拉断的纱线受力突然释放使得曲线呈现出明显抖动,并在抖动过程中将释放的拉力传给临近的纱线,完成受力重分配,逐渐形成了撕裂三角区。随着加载继续增加,切缝尖端的纱线将会相继发生断裂,因此应力-位移曲线中多次出现波动的锯齿,直到加载过程结束。同时发现拉断后应力-位移图上的第2个峰值应力大于第1个峰值应力,这是由于自受拉纱线逐渐断裂时,应力集中程度越发明显,应力均匀区的长度开始减小。由于纱线变形的增长,应力均匀区纱线承受的应力会持续增大。

在高应力水平阶段,大量纱线储蓄了较高的应变能,并急剧释放,新的纱线又快速积累应变能。

图4 不同宽度试件的应力-位移曲线

为了研究不同试件宽度对膜材撕裂性能的影响,绘制具有相同切缝长度的3组不同试件宽度的膜材的应力-位移曲线,如图5所示。由图5可知,当初始切断纱线根数较少时,试件宽度变化对于应力-位移曲线的斜率影响较小,即对于膜材刚度的影响较小;但是当切断纱线根数较多时,试件宽度变化对于应力-位移曲线的斜率影响较大,即对于膜材刚度的影响较大,同时不同的试件宽度会测出不同的临界撕裂应力,说明试件宽度对于膜材临界撕裂应力具有很大影响。

图5 不同长度切缝的应力-位移曲线

对于飞艇膜材的临界撕裂应力值,本文将试件应力-位移曲线中第1个极大值点对应的应力值作为试件的临界撕裂应力σc。主要原因有:① 通过试验观察发现,飞艇蒙皮材料通常在试件第1根纱线被拉断后,材料继续承受更大荷载能力有限,同时也会产生近似脆性断裂的破坏失效模式,在瞬间破坏失效;② 美国FAA飞艇规范要求飞艇在正常工作状态之下不允许有切缝扩展。

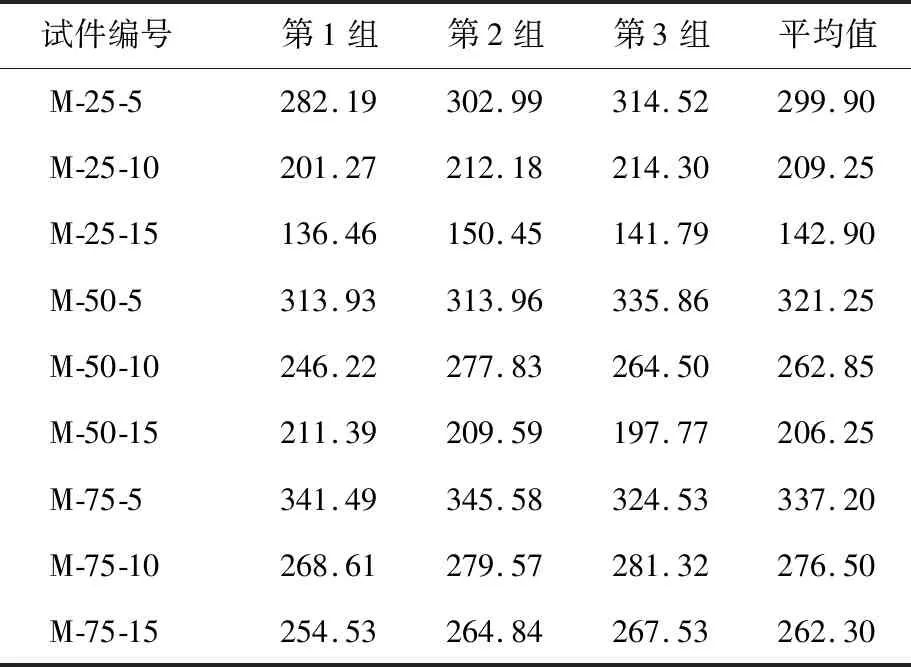

为了能够得到较为精确的蒙皮材料的临界撕裂应力,取3次有效试验中曲线首个极值点对应的应力值的均值作为蒙皮材料的临界撕裂应力值,见表3所列。

表3 试件的临界撕裂应力试验值 MPa

本试验研究了不同宽度试件的临界撕裂应力以及不同切缝长度的临界撕裂应力的变化,结果如图6所示。

图6 临界撕裂应力试验值对比

由图6可知,当试件的宽度固定时,膜材的临界撕裂应力随着切缝长度的增大而减小。当试件切缝长度固定时,临界撕裂应力将随着试件宽度的增大而增大。

结合表3可知,当试件切缝长度对应为5根纱线时,试件宽度由25根增加到50根,膜材临界撕裂应力由299.90 MPa增加到321.25 MPa,增加的幅度为7.12%;而当试件宽度由50根增加到75根时,膜材临界撕裂应力由321.25 MPa增加到337.20 MPa,增加的幅度仅为4.96%。对于切缝长度对应纱线根数分别为10、15根时,膜材的临界撕裂应力均随着试件宽度增加而增加,但增加的幅度逐渐减小。

2 膜材撕裂数值模拟

考虑到蒙皮材料的厚度远小于其他2个方向的长度,因此,本试验把蒙皮单侧边切缝撕裂问题简化为二维的平面应力问题。研究的蒙皮材料属于平纹织物类正交异性的材料,在建模过程中,考虑到正交异性模型计算量大且准确度一般,因此有限元模拟中将膜材简化成各向同性的线弹性材料。同时,采用基于损伤力学演化的失效准则,将蒙皮材料的抗拉强度极限作为最大主应力,选择Damage evolution建立材料的损伤演化准则。采用扩展有限元法(extended finite element method, XFEM)来模拟蒙皮材料撕裂扩展过程。

2.1 数值模拟切缝扩展过程

以M-50-10组试件为例,采用XFEM模拟蒙皮材料在具有切缝情况下的切缝扩展过程,如图7所示。

图7 XFEM模拟裂纹扩展路径

由图7可知, XFEM方法得到的膜材破坏过程与试验撕裂破坏过程基本一致,都是经历了初始加载阶段、切缝张开阶段、切缝扩展阶段以及撕裂破坏阶段。同时,可以清晰地看到膜材表面任一点任意加载时刻的应力分布情况。因此,采用的数值模拟方法能够有效地模拟膜材的撕裂扩展过程。

2.2 数值模拟与试验结果对比

为了更清晰地对比数值模拟和试验结果之间的异同,本文将采用XFEM方法模拟得到的与试验得到的试件应力-位移曲线进行对比,具体结果如图8所示。

图8 撕裂模拟结果与试验对比

由图8可知,XFEM模拟膜材应力-位移曲线与试验曲线变化规律基本相同,但是曲线斜率并不一致。这是由于在数值模拟过程中,将材料简化成各向同性的线弹性材料且未考虑涂层影响,因此数值模拟方法获得的应力-位移曲线斜率更倾向于弹性加载。然而研究的膜材属于平纹织物类复合材料,在试验加载初期纱线将由蜷曲渐渐被拉直,此阶段外荷载虽然较小,但是纱线的竖向位移较大,从而导致加载过程曲线前期的斜率偏小;随着外荷载增大,远离切缝处纱线被拉直,并随同涂层一起承载,此阶段膜材表现出较好的弹性特性;但是随着加载的进一步增大,单侧边切缝导致切缝端部附近的纱线受力不均,以及纱线和涂层之间不同程度的剥离,使得加载曲线再次表现出了非线性。在模拟和试验结果曲线中,除了曲线斜率不同外,试验结果曲线中有明显的锯齿状波动,而模拟中则未出现锯齿状波动,是由于试验中切缝尖端的纱线相继发生断裂,波动的锯齿状将依次出现,然而模拟中并非取编织的纱线作为单元,而是简化成二维平面板单元,因此不会出现锯齿状波动。

本文将膜材数值模拟的临界撕裂应力与试验数据进行对比,见表4所列。

由表4可知,数值模拟所得的临界撕裂应力值与试验值最大偏差仅为8.28%,因此该有限元能够有效模拟膜材撕裂应力。

表4 数值模拟与试验撕裂应力的对比

2.3 切缝端部应力分布

由数值模拟切缝扩展应力云图可以看出,切缝端部的应力将随着远离切缝而非线性下降。 为了深入探讨切缝扩展过程,选取M-50系列蒙皮试件尺寸,研究切缝尖端附近的应力分布情况。

在XFEM数值模拟过程中,所有试件底部固结,对试件顶部施加位移,竖直位移为3 mm,并保持其他参数不变。随后,计算得到的经向纱线承受的最大平面主应力随到切缝尖端距离的变化如图9所示。

图9 切缝附近区域纱线应力分布情况

从图9可以看出,膜材中纱线承受的应力将随着到切缝尖端距离的增大而非线性减少,距离切缝尖端较远的纱线承受的应力近似均匀分布。

3 试件宽度对临界撕裂应力影响

对于本文研究的新型蒙皮材料而言,当切缝长度固定时,膜材临界撕裂应力随着试件宽度增大而增大,但增大的幅度越来越小。因此,理论上看,当试件宽度逐渐增加时,其临界撕裂应力值将趋于稳定,能够近似代替无限宽情况下的膜材临界撕裂应力。

由于工程应用中平流层飞艇的外蒙皮材料尺寸动辄上百米,与平时试验尺寸相比,相当于无限宽。如果切缝长度固定时,能够用有限的试件宽度对应的临界撕裂应力去近似代替无限宽情况下的膜材临界撕裂应力,那么对实际工程而言,极大地减少了测定膜材临界撕裂应力的难度。本文采用XFEM模拟切缝初始切断5根纱线下的大宽度试件的撕裂性能。

采用XFEM对具有更大宽度尺寸的试件进行模拟试验,深入探讨试件宽度对于膜材临界撕裂应力的影响。分别取试件宽度方向对应纱线根数为25、50、75、100、125、150根作为数值模拟试验组,切缝初始切断纱线根数均为5根。其中切缝长度对应5根纱线模拟的应力-位移曲线,如图10所示,临界撕裂应力试验与模拟值对比如图11所示。

图10 切缝长度为5根纤维的模拟

图11 切缝长度为5根纤维的临界撕裂应力试验与模拟值

从图10、图11可以看出,切缝长度对应5根纱线时,试件宽度对应纱线数量分别为25、50、75根的临界撕裂应力模拟值和试验值比较吻合。观察发现,M-25与M-50系列的临界撕裂应力值有很大差距,但是M-50与M-75、M-100、M-125、M-150系列加载曲线斜率几乎相同,同时临界撕裂应力值近似相等。这表明,此种新型膜材在单轴撕裂试验中,当切缝长度固定时,膜材临界撕裂应力随着试件宽度的增大而增大,但增大的幅度将逐渐减小。同时,随着试件宽度逐渐增加,测得的膜材临界撕裂应力值将趋于稳定。因此,试件宽度在达到一定值时,所测得的材料临界撕裂应力值能够近似代替无限宽膜材受力情况下的临界撕裂应力。

4 结 论

本文通过从蒙皮材料单侧边切缝的单轴拉伸撕裂试验和XFEM有限元模拟出切缝扩展过程的对比,较为全面地探讨该新型蒙皮材料的撕裂性能,得到如下结论:

(1) 蒙皮材料侧边切缝单轴拉伸撕裂试验的扩展破坏过程大致可以分成初始加载阶段、切缝张开阶段、切缝扩展阶段、撕裂破坏阶段4个阶段。

(2) 在试件宽度相同时,膜材临界撕裂应力随着切缝长度的增大而减小。

(3) 根据XFEM模拟出的蒙皮材料切缝扩展过程可知,纱线承受的应力随着距离切缝尖端越来越远而非线性减少,且距离切缝尖端较远的纱线承受的应力近似均匀分布。

(4) 当切缝长度固定时,膜材临界撕裂应力随着试件宽度的增大而增大,但增大的幅度将逐渐减小。同时,随着试件宽度逐渐增加,测得的膜材临界撕裂应力值将趋于稳定。