盐酸浸出钛石膏实验研究

2020-02-24陈书锐杨绍利

陈书锐 ,杨绍利 ,马 兰 ,侯 静

(1.西华大学,四川成都610039;2.攀枝花学院)

钛白粉生产工艺主要有硫酸法和氯化法2种,硫酸法钛白产量凭借其工艺成熟、投资少及设备简单等优点占钛白粉总产量的94%。硫酸法钛白每生产1 t钛白粉,会产生8~10 t质量分数为20%钛白废酸[1],工业上常用石灰乳中和处理。2017年中国硫酸法钛白粉产量达到270万t,伴随产生的钛石膏约 2 200万 t,累计堆存量已超过 1.3亿 t[2]。 本次实验所用钛石膏的成分二水硫酸钙(CaSO4·2H2O)以及铁、镁、铝、钛等杂质,其中含量最高的铁主要以Fe2O3形式存在,因此钛石膏也被成为红石膏[3]。

目前,钛石膏主要应用于水泥缓凝剂[4-5]、石膏建材[6]、复合胶结材料[7-8]、石膏晶须[9-10]、路基回填材料[11]以及土壤改良剂[12]等方面。此外,鲍树涛[13]介绍了一种工业副产石膏制硫酸联产水泥技术,原料经均化、烘干脱水、生料制备、熟料烧成、窑气制酸和水泥磨制等工序,制得硫酸和水泥产品。并通过优化生料配比和烧成指标,提高饱和比,解决了回转窑易结圈问题,生产出合格的硫酸和水泥。但以上几种钛石膏的利用方式,均不能很好回收利用其中的金属元素,造成金属资源的浪费。

笔者尝试利用盐酸浸出钛石膏,回收有价金属元素,并研究了盐酸浓度、浸出温度、浸出时间以及液固比等因素对浸出效果的影响,以期为钛石膏的综合回收利用提供参考。

1 实验部分

1.1 实验原料及设备

原料与试剂:钛石膏(75~122 μm,攀西地区某公司提供),其主要化学组成及XRD分析见表1和图1;盐酸(分析纯,成都市科龙化工试剂厂)。

仪器:FM-1型制样粉碎机、单层玻璃反应釜、SHZ-D(Ⅲ)型循环水式多用真空泵、101型电热鼓风干燥箱。

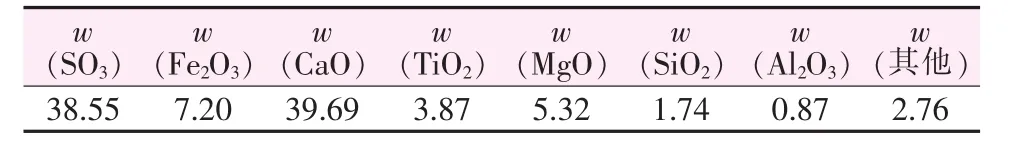

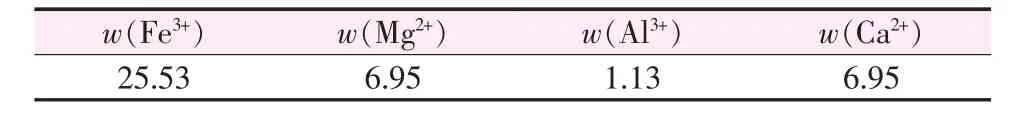

表1 钛石膏主要化学组成 %

图1 实验所用钛石膏XRD谱图

1.2 实验方案

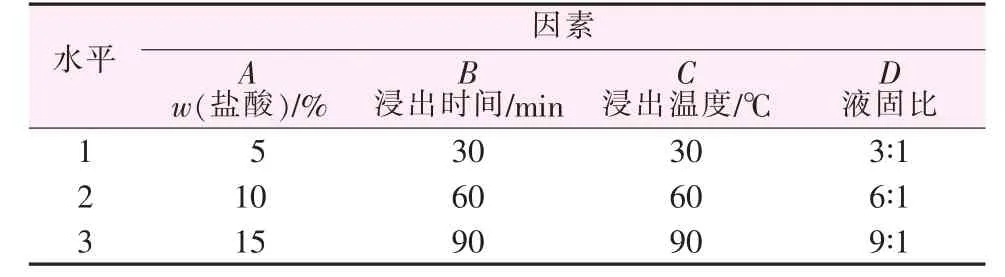

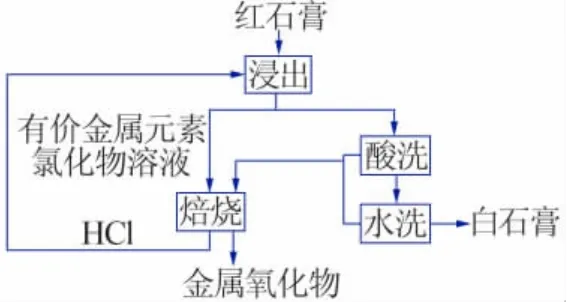

通过前期理论分析及实验研究,最终选用4因素3水平L9(34)的正交实验,实验因素如表2所示。通过不同的正交实验参数对铁的浸出率的影响来优化工艺参数,选择优化的实验参数做稳定性实验。具体工艺流程见图2。

表2 正交实验因素

图2 盐酸浸出钛石膏工艺流程示意图

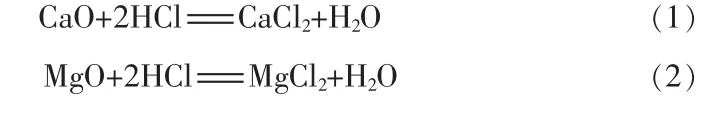

1.3 实验原理

钛石膏中金属元素大多以氧化物的形式存在,利用盐酸与钛石膏中金属氧化物发生反应,实现钛石膏中的金属元素与白石膏(硫酸钙)的分离,回收有价金属元素。本次实验所涉及的反应方程:

2 实验结果与讨论

2.1 铁的浸出率的实验结果

表3为实验因素对铁的浸出率影响的正交实验结果。由表3可见,各实验因素对铁的浸出率影响:浸出温度影响>盐酸浓度影响>液固比影响=浸出时间影响。其中铁的浸出率计算式:

式中,m钛铁为钛石膏中铁的质量,g;m渣铁为浸出渣中铁的质量,g。

2.2 单因素实验

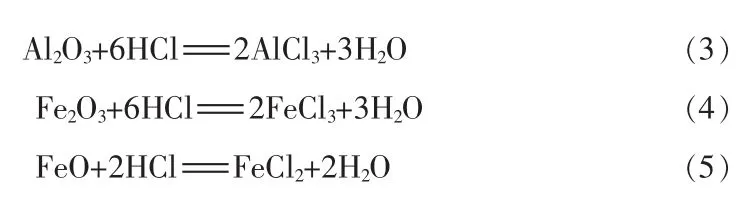

2.2.1 浸出温度对铁的浸出率的影响

图3为浸出温度对铁的浸出率的影响。从图3可以看出,随着浸出温度的升高,金属铁的浸出率逐渐增大。一般来说,反应温度升高,反应物积存的能量增多,破坏或削弱钛石膏中氧化物化学键的能力增强,动能等于或大于活化能的分子数目增多,浸出速率加快,单位时间内浸出率提高。而且温度越高,溶液分子的热运动速度越大,黏滞性越小,钛石膏中可溶性铁分子透过固膜进入溶液中的扩散阻力便越小。与此同时,可溶物质的溶解度也随着溶液温度的升高而增大。因此,提高浸出温度必然有利于浸出率的增大。但是增大的幅度不同,这是因为当温度从30℃升至60℃时,钛石膏中铁绝大部分已经被浸出,剩余少部分铁随着温度继续升高逐渐被浸出。当温度升至90℃时,铁的浸出率达到95%,基本实现完全浸出。若继续升高温度,对设备要求较高,能耗较高,进而导致酸浸成本较高。综合考虑,实验选择适宜的浸出温度为90℃。

图3 浸出温度对铁的浸出率的影响

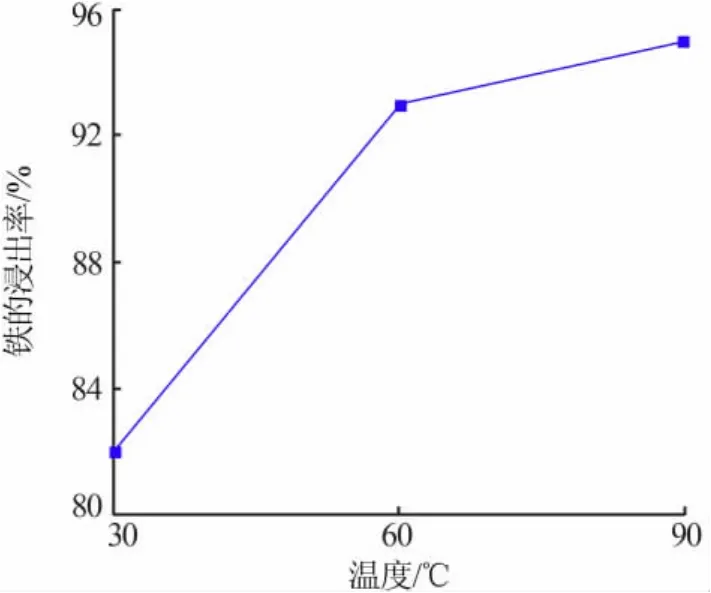

2.2.2 盐酸浓度对铁的浸出率的影响

图4为盐酸浓度对铁的浸出率的影响。从图4可以看出,铁的浸出率随着盐酸浓度增大而增大。当盐酸质量分数从5%升至10%时,反应体系中的H+质量分数增加,加快了反应速率,铁的浸出率增幅加快。继续增大盐酸浓度,由于前期反应浸出大量的铁导致反应体系中铁的含量降低,继续增加酸浓度,铁的浸出率将缓慢增加。当盐酸质量分数为15%时,铁的浸出率达到94%。由于绝大部分铁已经被浸出,后续若继续增加盐酸浓度则铁的浸出率增幅很小,但会导致浸出成本升高,不利于工业实际生产。综合考虑,实验选择适宜的盐酸质量分数为15%。

图4 盐酸浓度对铁的浸出率的影响

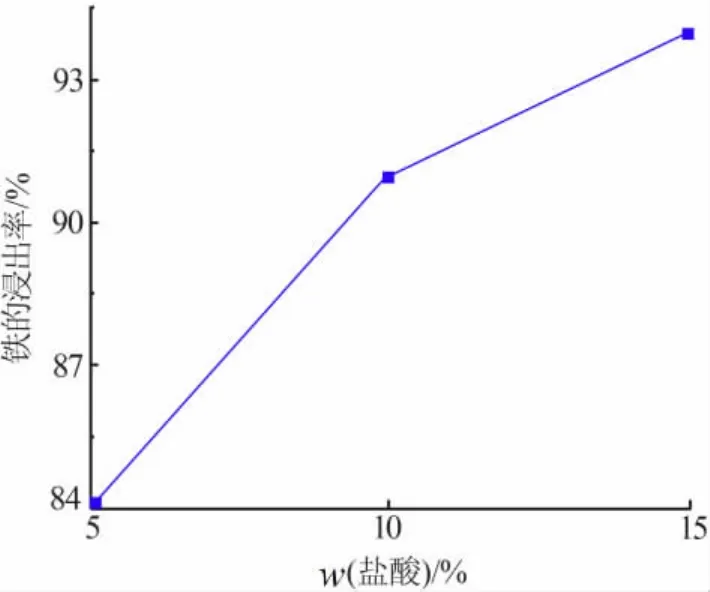

2.2.3 液固比对铁的浸出率的影响

液固比(液固质量比)是影响浸出的因素之一,除了影响酸度外,其对反应体系和后续工序也有较大的影响。液固比较小时,反应物的黏度大,增加反应物团聚的程度,反应物浓度较高会影响物料的传质、扩散,使浸出率有所下降。与此同时,在盐酸用量固定的情况下,液固比小,盐酸浓度就相对较高,致使初始反应剧烈,生产过程难以控制,从而影响铁的浸出。一般认为液固比大一些好,但液固比太大时会增大浸出液体积,降低浸出液铁的浓度,从而增加了成本。图5为液固比对铁的浸出率的影响。由图5可见,增大液固比实质就是增加反应物中固体与液体的接触概率,当液固比小于6∶1时,随着液固比的增大铁的浸出率也随之增大。当液固比大于6∶1时,铁的浸出率基本上维持不变。综合考虑,实验选择适宜的液固比为 6∶1。

图5 液固比对铁的浸出率的影响

2.2.4 浸出时间对铁的浸出率的影响

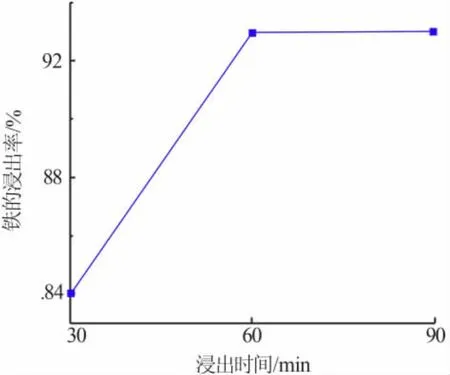

图6为浸出时间对铁的浸出率的影响。从图6可以看出,在反应初始阶段,铁的浸出率随着浸出时间的延长迅速增大,当浸出时间超过30 min时,铁的浸出率基本保持不变,维持在94%左右。其原因可能是在反应初始阶段,各项反应物浓度较大,因此反应速度较快。随着反应的进行,各反应物的浓度不断下降,并且生成的硫酸钙逐渐沉降在矿物表面使固膜增厚,整个化学反应速度不仅受化学反应速度的控制,还要受到内扩散步骤的控制。直至浸出60 min,盐酸浸出铁的化学反应基本结束。继续延长浸出时间,只会出现其他副反应。综合考虑,实验选择适宜的浸出时间为60 min。

图6 浸出时间对铁的浸出率的影响

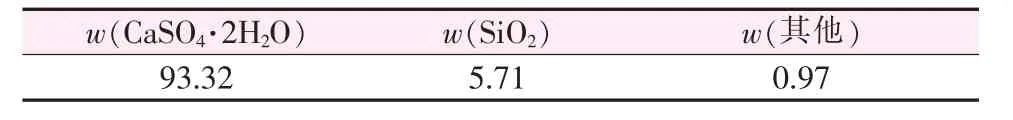

2.3 稳定实验

通过正交实验结果确定本次实验优化参数:液固比为6∶1、浸出温度为90℃、盐酸质量分数为15%、浸出时间为60 min。在此参数下做3组稳定性实验,铁的浸出率分别为96.95%、96.86%、97.13%,基本维持在97%左右,说明在该优化参数下钛石膏中铁基本被完全浸出。该实验参数下所得浸出液及浸出渣的组成如表4和表5所示,XRD衍射分析如图7所示。从表4、表5和图7可知,浸出渣主要成分是CaSO4·2H2O,几乎不含或含较少铁,也可说明钛石膏中铁基本被完全浸出。

表4 浸出液的主要化学组成 %

表5 浸出渣主要化学组成 %

图7 浸出渣XRD衍射分析图

3 结论及建议

1)综合分析盐酸浸出钛石膏实验的结果,确定相对较好的工艺参数:盐酸质量分数为15%、浸出时间为 60 min、浸出温度为90℃、液固比为 6∶1,在此条件下铁的浸出率为97.08%。2)盐酸浸出钛石膏实验中影响铁的浸出结果的因素由大到小顺序:浸出温度、盐酸浓度、液固比和浸出时间。3)得到的金属氯化物溶液后续可经焙烧得到金属氧化物,实现金属元素的回收。焙烧产生的氯化氢气体进行回收,用于生产盐酸,实现盐酸的循环利用。浸出渣可经过酸洗和水洗得到白石膏用于制备建筑材料,降低浸出成本。