压缩机齿轮断齿原因分析

2020-02-23程晓波

程晓波

阿特拉斯.科普柯(无锡)压缩机有限公司 江苏无锡 214028

1 序言

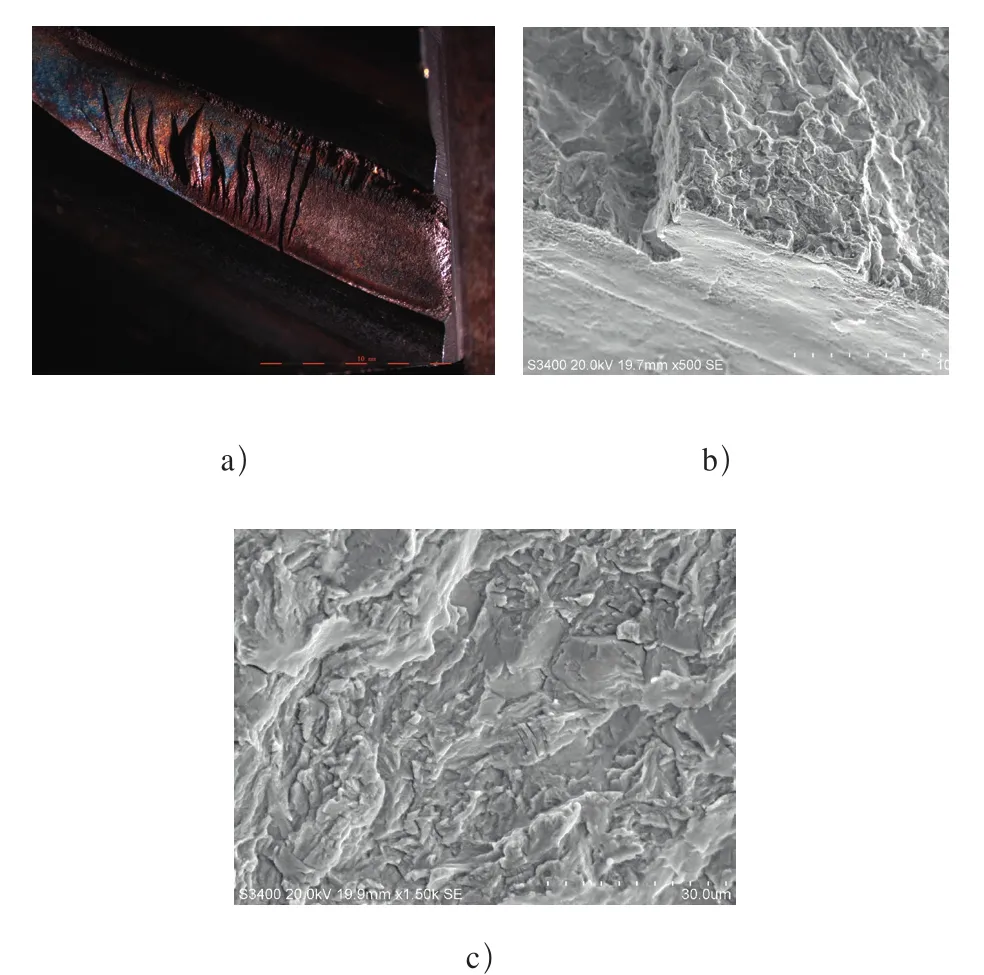

某型号螺杆空压机运行约2000h,齿轮箱小齿轮断齿,损坏齿轮如图1所示。该机型截止目前共发生两起该类事件。本文针对该事件,从断齿断口、原材料夹杂物、金相等方面入手,结合齿轮工作过程中受力情况分析其断裂原因。

图1 失效齿轮及相应断齿

2 试样与分析方法

该齿轮加工工艺为:原材料→锻造→正火→下料→铣齿→钻孔→倒角→渗碳淬火→粗磨→精磨。

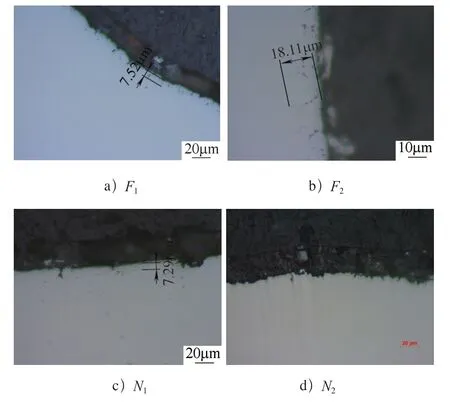

为方便分析返回客户现场两台压缩机,两对4个齿轮进行分析,其中一对齿轮出现断齿现象(F1大齿轮未发现断齿,F2小齿轮发现断齿),一对未发现异常(N1大齿轮未发现异常,N2小齿轮未发现异常)。

采用Zeiss Stemi2000 体视显微镜观察断口,在此基础上利用SEM断齿断面;对F1、F2、N1、N2等4个齿轮相同位置取样,使用Zeiss Lab A1金相显微镜进行金相分析;同时对照技术要求对材料成分、不同位置硬度及渗碳层深度进行分析。

3 结果与讨论

3.1 成分与性能

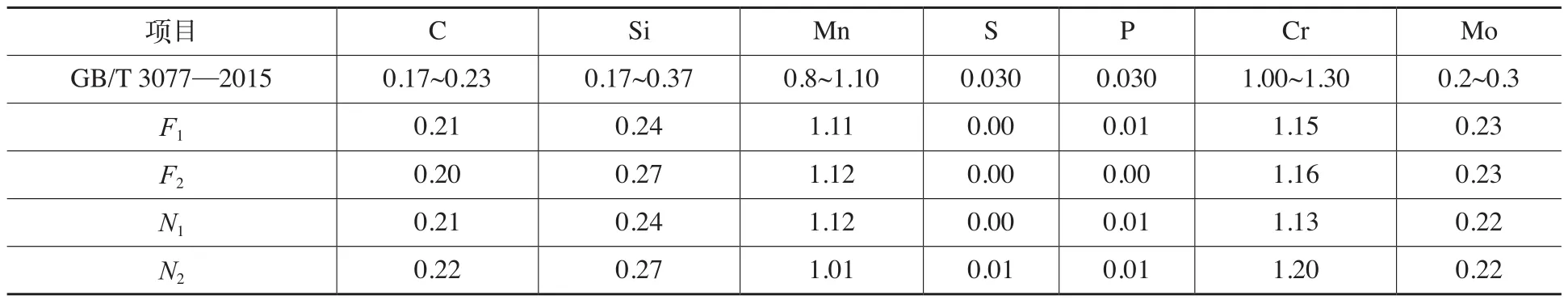

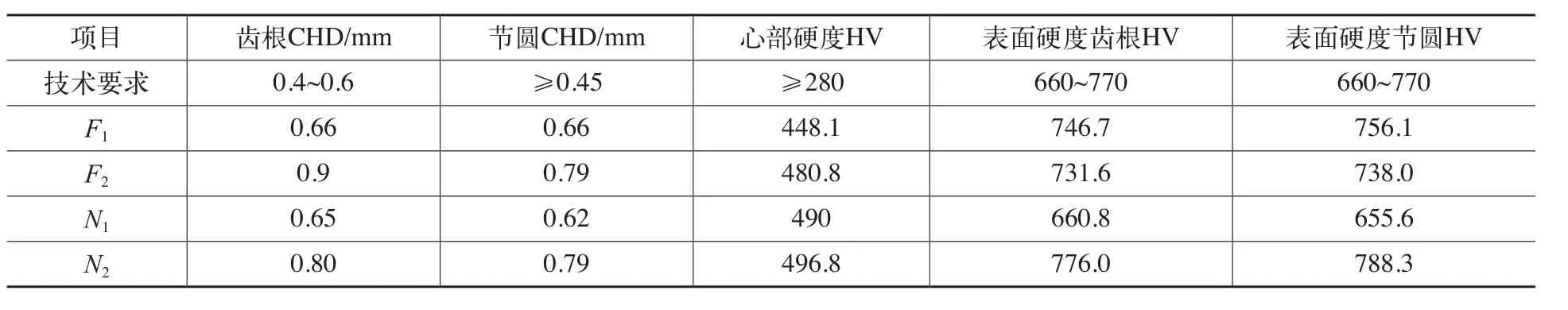

参照GB/T 4336—2016测量两组齿轮成分,结果见表1,其符合GB/T 3077—2015标准20CrMnMo成分。其中Mn含量稍高于标准值,考虑测量不确定度,认为此结果可以接受。参照GB/T 9450—2005检查齿轮渗碳层的有效硬化层深度(CHD)、硬度,测试结果见表2。对比相应技术要求,齿根有效渗碳层深度超出技术条件,发现断齿齿轮F2根部硬化层深度为0.9mm,超出技术要求上限50%,为所测4个样品中渗层最深。样品N1齿轮齿节圆处硬度略低于技术要求。N2表面硬度超出技术要求2%左右,考虑显微维氏硬度偏差,认为其可以接受。

表1 齿轮化学成分(质量分数) (%)

表2 齿轮有效硬化层深度及硬度测试结果

3.2 金相组织

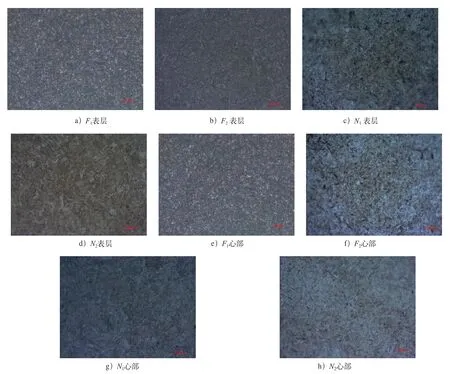

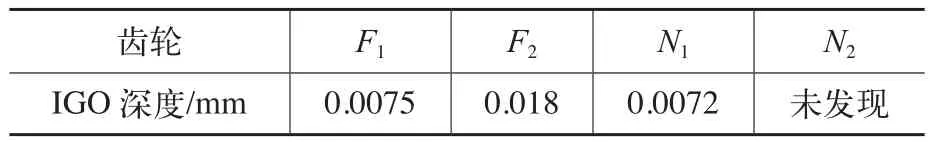

金相组织分析结果如图2所示,其中表层均为隐针马氏体和残留奥氏体,残留奥氏体含量<10%,未见明显碳化物。心部组织为低碳马氏体,未见块状铁素体,满足相应技术要求。但在对其表层非马氏体组织检测时发现,断齿根部晶间氧化(IGO)层深0.018mm明显高于其他3个齿轮,结果示于图3及表3。

图2 金相组织

表 3 IGO 深度

图3 齿根部位IGO深度

3.3 断口分析

齿轮断齿位置可见清晰的放射性条纹,裂纹起始于齿根,如图4a 所示。裂纹起源位置未见明显材料缺陷,其呈晶间断裂形态,如图4b所示,在裂纹扩展区域发现疲劳辉纹及二次裂纹,如图4c所示。

图4 断齿断面

4 讨论与分析

4.1 晶间氧化层深度对弯曲疲劳的影响

渗碳淬火件理想组织为高碳马氏体,有资料显示当其含有20%左右残留奥氏体时,其弯曲疲劳性能最佳[1]。但是由于热处理时炉内氛围等原因会在零件表面形成晶间氧化,其根本原因为热处理过程中合金元素的选择性氧化。李志义等人[2]详细介绍了非马氏体的形成原因,涉及炉内气氛、热处理设备、处理钢种和淬火冷却介质等。同时提到部分知名汽车厂商将非马氏体要求从原来的0.02mm提高到0.003mm,由此可见表面晶间氧化对其疲劳寿命的影响。Takeshi等人[3]研究了渗碳钢表面内氧化和非马氏体组织对其疲劳性能的影响。J.P.Wise,G.Krauss等人[4]总结组织对渗碳钢疲劳性能的影响,提到对于4320钢,IGO层厚度的降低可以减弱其应力集中效应,进而将弯曲疲劳极限从1100MPa提高到1500MPa。其文中也提到对于疲劳极限在1000~1300MPa的钢,由于P在原奥氏体晶界的偏析和晶界形成的渗碳体往往会造成表面单个晶粒或几个晶粒厚度的原始疲劳裂纹,其属于晶间断裂。对于高疲劳极限的钢大于1400MPa,往往在原奥氏体晶界处形成穿晶裂纹,这是由于其拥有细的奥氏体晶粒度。方中华[5]在谈及变速箱齿轮表面非马氏体组织中提到,当非马氏体层小于0.013mm时,其对疲劳强度影响不大,当其大于0.016mm时,可以使零件疲劳强度下降25%左右。

4.2 渗碳层深度对弯曲疲劳寿命的影响

王长健[6]认为渗碳层过深,特别是齿根渗碳层过深将增大齿根的马氏体脆性,从而导致齿根所承受的弯曲疲劳强度降低,造成齿轮使用过程中断齿。然而,张民等人[7]基于20CrMnTi渗碳齿轮弯曲疲劳试验结果认为在其试验的渗层深度范围,齿轮疲劳寿命随着渗层深度的增加而提高。黄帅等人[8]通过18Cr2Ni2MoVNb渗碳钢有效渗层在0.55~1.55mm,旋转弯曲疲劳试验发现,其疲劳寿命呈先增高后下降的趋势,1mm时疲劳性能最好。Kenan Genel[9]认为当有效硬化层区域与整个横断面区域比率(AR)超过0.4时疲劳极限的增幅减缓。笔者认为,渗碳层深度在一定范围内可以提高其弯曲疲劳寿命,当其超过一定值时将会使疲劳极限增幅减缓,过深时将会导致疲劳极限降低,其临界值应该和齿轮模数及实际承受载荷相关,具体关系有待进一步研究。

本文中,断裂齿轮、齿表硬度和心部硬度均达到技术要求,表层金相组织残留奥氏体含量也满足技术要求中≤20%的要求。但是断齿根部发现0.018mm左右的晶间氧化层以及齿根有效渗碳层超过技术要求50%这两个问题。断口分析可以断定其齿根疲劳裂纹源于齿根,且为沿晶断裂,这与上述文献资料中所述内容一致,同时查询GB/T 8539—2000,其对要求较高的齿轮零件表层非马氏体组织深度也有<0.012mm 的具体要求。对于渗碳层深度超过技术要求的问题,经计算本文断裂齿轮,AR接近0.3(齿宽6mm,齿厚50mm,低于上述文献中提到的0.4,不会造成齿根疲劳极限的降低。综合以上分析,认为该起断裂,齿根晶间氧化层过深是其失效的主要原因。

5 结束语

1)齿轮齿根部位发现18μm左右晶间氧化层,其会显著降低齿轮弯曲疲劳极限,影响其疲劳寿命。

2)断裂位置起始于齿根,开始为晶间断裂随后发展为穿晶断裂,断口发现疲劳断裂特征。

3)在原有齿轮技术要求上增加对IGO层深要求:<0.0012mm。

4)加强渗碳过程控制,控制渗碳层有效深度在技术要求范围内。