焊接顺序对镁合金角焊缝残余应力和变形的影响

2020-02-23金浩方乃文马青军杨义成马一鸣

金浩,方乃文,马青军,杨义成,马一鸣

1.黑龙江省中小企业发展服务中心 黑龙江哈尔滨 150001

2.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

3.天津市特种设备监督检验技术研究院 天津 300192

1 序言

焊接残余应力是造成焊接接头发生疲劳断裂与应力腐蚀开裂的主要原因,其在一定程度上会降低焊接产品的承载力、稳定性及使用寿命[1]。在焊接薄壁焊接结构时,由焊接残余应力而引起的变形会严重影响其质量。因此,优化焊接工艺对于减少薄壁焊接结构变形及残余应力具有实际意义。镁合金薄壁焊接结构在航天装备领域具有广泛应用,以往焊接该种薄壁结构主要以实际试验为主方式[2],随着数值模拟技术在焊接专业领域的发展与应用[3],通过有限元模拟软件对焊接薄壁焊接结构产生的变形量进行预测分析并不断优化以得到最佳的焊接工艺已广泛应用。使用MSC.mar软件对AZ31B镁合金腹板与筒体进行了DE-GMAW焊接过程数值模拟,考察不同焊接顺序对焊后变形及残余应力的分布规律,为实际焊接操作提供工艺参数优化。

2 焊接有限元模型的建立

2.1 试验材料与焊接工艺

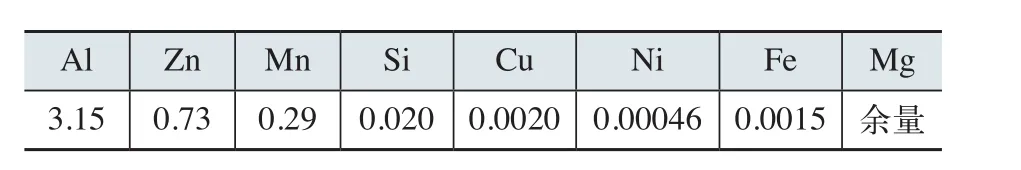

母材用镁合金化学成分见表1,焊材与母材成分一致。腹板厚度为3mm,筒体厚度为6mm,角焊缝长度为360mm。由于腹板较薄,采用插销式链接,故不开坡口,直接焊接。采用DE-GMAW焊接工艺对腹板与筒体的角焊缝进行单层单道焊接,具体的焊接参数见表2。

表1 AZ31B镁合金化学成分(质量分数)(%)

表2 焊接参数

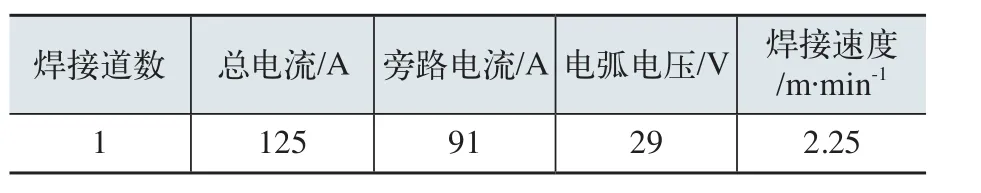

2.2 数值模型

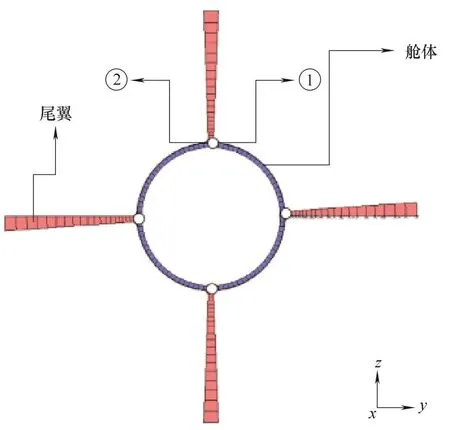

为了保证模拟结果的准确性,采用1∶1的比例建立有限元模型,并使用疏密过渡的方式划分网格,即靠近焊缝及热影响区部分网格较密集以保证计算准确性,而其余区域网格划分较疏来减少计算量[3-4]。选用计算方法为热-力耦合[5]。经统计,网格模型中共有单元13 215个,节点18 003个,其模型如图1所示。

图1 有限元网格模型

2.3 材料属性

材料属性对于保证焊接模拟结果的准确性至关重要。文中焊接用母材的主要热物理性能包括热传导系数、比热容、密度、线膨胀系数、弹性模量、泊松比和剪切模量等。其余的属性使用平均常值。

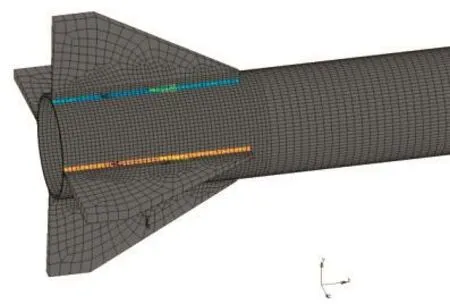

2.4 热源模型

焊接热源模型主要有点热源模型、线热源模型、面热源模型、高斯热源模型及双椭球热源模型等。本文采用的热源模型是高斯热源,然而因为DE-GMAW焊接工艺与传统的焊接工艺有所不同,因此对热源模型作用形式进行了调整。DE-GMAW焊接工艺的总电流I由主电流I1及旁路电流I2组成,即I=I1+I2。其中I1直接作用于母材金属,I2用来熔化焊丝。因此,DE-GMAW焊接工艺的热源模型依据这个热量分布可分为3个部分,如图2所示[6]。其中区域1是TIG焊接电弧作用区域,区域3是MIG焊接电弧作用区域,而区域2则是TIG与MIG的叠加作用区域。定义旁路电弧的热效率为1.5K。基于上述原因建立了热源分布表达式,见公式(1)。

图2 热源作用模式

式中R1、R2——TIG、MIG焊接热源的加热半径(mm);

r1、r2——距离TIG、MIG电弧热源加热中心区域的长度(mm);

Q1、Q2——TIG、MIG电弧的实际功率(W)。

模拟时设定两个电弧的有效加热半径分别为5mm及6mm。Q1、Q2表达式见公式(2):

式中η1、η2——TIG、MIG焊接的热效率,本文取0.7;

U1、U2——主路、旁路电弧的工作电压(V);

I1、I2——主路、旁路电弧的工作电流(A)。

2.5 焊接路径及顺序

为了便于进行模拟与确保模拟过程更贴近于实际焊接工况,选取如图3所示的路径。由于4个腹板均匀分布在筒体四周,因此我们只需研究一个腹板两侧用于固定连接腹板与筒体的角焊缝,将其分别标记为“焊缝①与焊缝②”。

图3 路径分布

腹板的尺寸为360mm×200mm×3mm,四片腹板沿筒体的圆周方向均匀分布。为了更好地说明焊接顺序,作如下规定:用“+”表示焊接方向为由筒体头部向尾部;用“-”表示焊接方向为由筒体尾部向头部。在角焊缝上选取A、B、C、D进行分析,其中A点到筒体尾部的距离为120mm,B点到A点距离为120mm。CD为腹板全长,也就是C点和D点位于腹板的两个端部。焊接路线及取点示意如图4所示。

图4 焊接方向示意

模拟了以下4种焊接顺序:

第一,顺序1为+①+②:同时采用“+”方向焊接腹板两侧焊缝。

第二,顺序2为+①→+②:先采用“+”方向焊接腹板一侧焊缝,再采用同样的方向焊接腹板另一侧焊缝。

第三,顺序3为+①-②:同时采用“-”方向焊接腹板两侧焊缝。

第四,顺序4为+①→-②:先采用“+”方向焊接腹板一侧焊缝,再采用“-”方向焊接腹板另一侧焊缝。

3 温度场模拟与分析

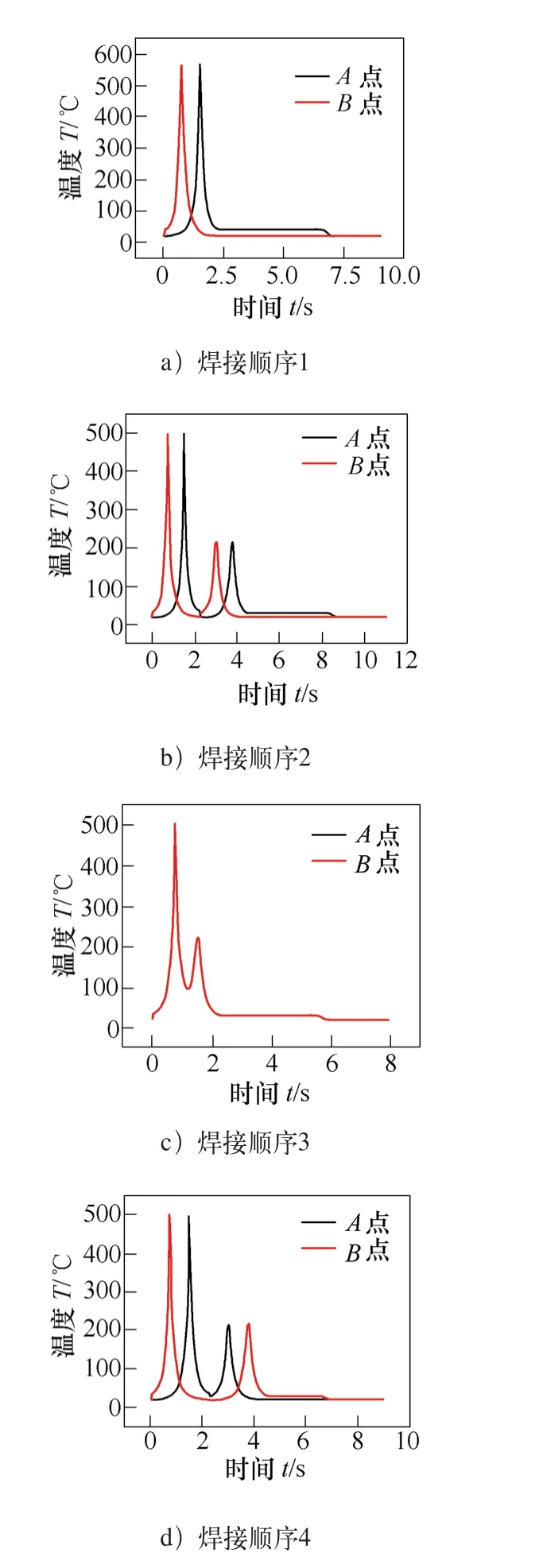

图5 热循环曲线

图5 为A、B两节点在4种不同焊接顺序下的热循环曲线。在进行顺序2与4焊接时,A、B两点经受两次热源作用,因此曲线有两个峰值,其中一个峰值温度要高于另外一个。这是由于焊接该侧角焊缝时热源直接作用在节点上导致峰值温度高。而焊接另一侧角焊缝时,节点的温度是焊接热源对该侧的热传导作用。

由于焊接顺序1是两个焊接热源同时同向移动,等同于观察点A、B经历了两次热源作用,热输入大,所以它的峰值温度最高,由于热源作用于A点迟于B点,所以它的温度上升较缓,冷却速度也低。焊接顺序3中两个焊接热源移动过程一致,所以热循环曲线也保持一致。

4 应力变形模拟与分析

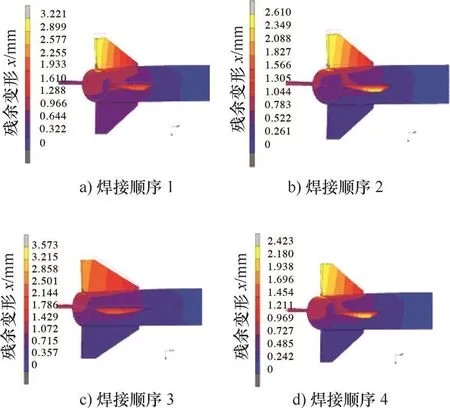

利用得到的温度场模拟结果来耦合计算焊接应力应变场。图6为将变形区域放大15倍后的热变形。在焊接电弧的高温作用下,由于未熔化的低温母材会对焊接接头区域已经熔化的金属具有拘束作用,从而产生的压应力导致其发生塑性变形。由图6可知,尽管4种焊接顺序不同,但是变形趋势均为腹板沿Z轴方向收缩,沿Y轴方向偏移。焊接顺序1产生的残余变形量为3.221mm,顺序2为2.610mm。

图6 热变形

焊接顺序3产生的残余变形量最大为3.573mm。这是由于沿“-”及“+”两个方向同时焊接时,热输入大,两侧产生的变形量均较大,且已冷却成形的焊缝具有较大的刚度,这导致在一定程度上减少了两侧变形相互抵消的部分,因此使用该顺序焊接的腹板时,其产生的收缩变形量大。

第4种焊接顺序焊接残余变形量最小,仅为2.423mm。这是由于分别采用“+”与“-”方向焊接腹板两侧的角焊缝,焊接热输入相对较小,且熔池在高温区停留时间短。当一侧角焊缝焊接完成后,腹板的膨胀及扭曲较小。另外,当焊接另一侧角焊缝时,其产生的变形在一定程度上与已存在的残余变形相互抵消。

4种不同焊接顺序的等效应力分布如图7所示。由图可知,温度都呈现出以热源为中心等梯次分布,随着焊接热源的移动,温度场有规律变化。由于焊接顺序1及3分别为同时进行相同和相反方向的焊接,热输入较大,导致焊接熔池附近区域温度较高,材料处于较强的软化、熔化状态,所以它们的等效应力大于焊接顺序2及4。

图7 等效应力分布

5 残余应力分析

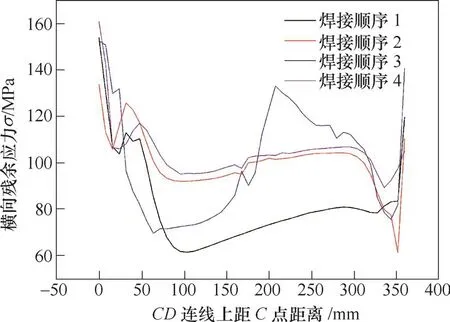

由于腹板与筒体的变形主要是筒体下榻以及腹板下移收缩,所以针对角焊缝附近区域的横向残余应力分布情况进行了分析。

图8的分析路径为A、B点所在直线上。由图中可知,焊缝及其附近区域的残余应力主要以拉应力为主。焊接的起点位置的残余应力最大,这是由于受焊件弯曲效应、先焊角焊缝的约束较小及焊接变形较大影响。焊接顺序2及4是均为分别焊接腹板两侧焊缝,这两种顺序的横向残余应力曲线变化趋势较相似。这是由于这两种焊接顺序中第一道角焊缝焊接过程对第二道角焊缝具有一定的预拉伸及热处理作用,减小了第二道焊缝金属的压缩塑性变形量与横向残余应力。

由于焊接顺序1及3是同时焊接腹板两侧角焊缝,热输入较大,致使横向残余应力分布极其不均匀。

图8 横向残余应力

6 结束语

1)AZ31B镁合金腹板应力场模拟结果表明,焊接顺序3产生的残余变形量最大为3.573mm,焊接顺序4产生的残余变形量最小为2.423mm;第4种焊接顺序焊接变形量最小。横向残余应力模拟结果表明,焊接起点位置的横向残余应力最大。焊接顺序1及焊接顺序3是腹板两侧角焊缝同时进行,残余应力较大。第4种焊接顺序对于控制AZ31B镁合金腹板角焊缝焊接过程中的变形、残余应力最具优势。

2)根据DE-GMAW焊接方法的特点,建立了由2个热源叠加的修正高斯热源模型,定义了焊接热效率的外部因子K,并通过K确定了旁路热源的热效率。