先桩法四桩导管架水下测量模拟插尖技术

2020-02-22

(中国能源建设集团广东火电工程有限公司,广东广州 510730)

0.引言

以先桩法对四桩导管架基础的安装施工有较高的精度要求,一方面需导管架的建造精度有所保证,同时在沉桩后四条桩腿需到达设计标高且相对位置精准,才可完成导管架的安装。本文以广东粤电阳江沙扒海上风电项目工程为研究基础,项目场址平均水深25m,离岸约20km,风机基础设计四桩间距22m,工程桩属Ⅰ型桩,桩径2.4m,单根重量为115t~150t,场址部分机位工程桩持力层位于强风化片麻岩/强风化花岗岩中,采用到DDD工艺替代常规气举反循环钻孔工艺解决沉桩水下施工,可将桩打到设计标高,但复打后四条钢管桩的位置精度无法保证,且复打后到达一定深度,水下是不可能进行修正的,因此需要在导管架桩腿处进行尺寸打磨来保证顺利安装,本文依托项目实况,从设计、测量、计算、模拟、施工五个方向思路,研究一种新的水下测量模拟插尖技术,以保证定位精度问题下导管架的顺利安装[1]。

1.技术概括

根据此工程地质特征,DDD工艺下沉桩遇到较硬嵌岩后,除打桩困难外,还造成了较大的定位精度误差,针对以上出现的问题采用水下测量模拟插尖技术通过预制测量模拟架,并对已沉桩完成的导管架基础钢管桩的相对位置进行钢管桩内水下测量,利用柯西—比内公式进行数据分析,计算出满足导管架能顺利插腿的取值范围,对超出的部分进行导管架桩腿打磨,然后通过三维仿真模拟导管架的安装过程,确保仿真安装过程能够完美实现,后续保证导管架的顺利安装。技术的成功实施可以有效地避免因沉桩工艺的改变而使得复打后产生的误差导致导管架运输到位后无法顺利安装的重大事故,通过水下测量计算分析等方式,确保导管架能够顺利安装,大大提高导管架安装工程的整体效率,防止了在紧张工期下造成船机资源的浪费,使得工程效益有明显提高。

1.1 技术施工流程及技术要点

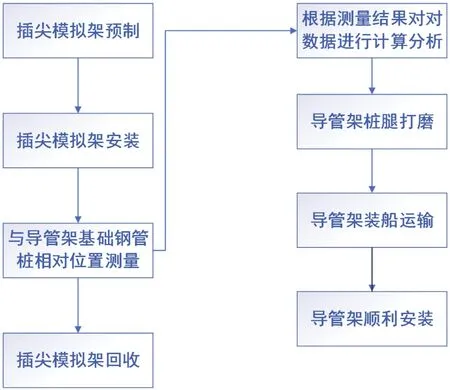

本技术施工关键流程包括测量模拟架的预制、测量模拟架安装、相对位置测量、数据分析、三维模拟及导管架打磨,其工艺流程如图1所示。

图1 水下测量模拟插尖技术施工工艺流程图

1.2 技术要点

(1)对测量模拟架设计与制作,根据导管架的工程设计参数及建造完成后的实际参数为基础,确定出与导管架各支腿实际根开相同的测量模拟架各支腿根开,且测量模拟架测量腿管径小于导管架桩腿管径,保证其能够顺利插入到已完成沉桩的导管架基础钢管桩中进行水下测量作业。在插尖模拟架测量腿内部同一层水平高度处设置四个对角方位的测量点,参考对照导管架桩腿结构,共设置三层测量面保证测量数据的完整性,如图2所示。

(2)水下钢管桩内测量,本工程项目所在的海域水深约为26m~30m,已完成沉桩的导管架基础钢管桩所处位置约为水下25m处,常用的测量法办法无法进行深水区水下测量。测量模拟架的测量技术正好弥补了海上风电桩基础的水下测量的空白。测量模拟架插入导管架基础钢管桩后利用测量孔进行激光测量,测量人员可在甲板面固定位置架设仪器辅助监控。通过GPS对导管架基础钢管桩内平面位置进行监控、控制。同时,利用激光测量每个桩腿三层的各个测量点到导管架基础钢管桩内壁相对位置,得出测量数据。

图2 内部三层测量面

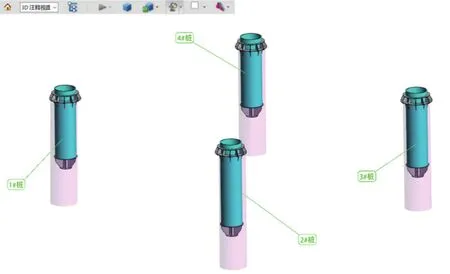

图3 三维模拟安装

(3)利用柯西—比内公式进行数据分析,根据测量所得的数据以及完成建造的导管架实际数据进行分析,利用柯西—比内公式,列出测量模拟架以及导管架的矩阵参数,分析计算出满足导管架能顺利插腿的取值范围,对超出的部分进行导管架桩腿在允许范围内打磨。

(4)建立三维模型进行仿真模拟校核,对打磨后的导管架桩腿数据进行三维建模,结合测量得出的导管架基础钢管桩的数据,进行三维仿真模拟导管架安装,如图3所示,以保证导管架能够顺利安装。

2.效益分析

本技术针对沙扒海域水深较深、地质分布有岩层,为可能出现导管架安装过程中有定位精度问题时提供了解决方案,在保证施工质量的基础上安全、经济、高效,具有显著的社会效益和广阔的市场应用前景。

3.结语

该技术在粤电沙扒海上风电海上建筑安装A标中得以成功应用,技术方案实施全过程处于安全稳定、节能可靠的可控状态,质量符合相关设计、规范要求,工程效益大大提高,并积累了一定的水下测量及施工经验,导管架的安装也达到了预期的目标。