乙烯装置汽油分馏塔结焦原因分析及应对措施

2020-02-21高文清

高文清

(中国石化股份有限公司天津分公司,天津 300271)

天津石化乙烯装置生产能力为20 万t/年(8 000 h),汽油分馏塔(以下简称DA101塔)进料为来自裂解炉的经过急冷锅炉、油冷器后约210 ℃的裂解气。汽液混合物从DA101塔底部进入,在塔中由循环急冷油和由急冷水塔来的汽油把裂解气进一步冷却到105 ℃左右后去急冷水塔。在DA101塔中分离出裂解燃料油和裂解柴油,裂解汽油及更轻组分由塔顶分出。2005年装置扩能改造时,DA101塔的改造采用了天大天久系列技术散装填料/塔盘,塔径4 900 mm、塔高23 000 mm(切线高度)。塔顶汽油回流及中部急冷油回流采用分布管和槽盘式分布器,下部急冷油冷却段采用天大天久格栅64#规整填料,中部柴油采出段采用三层大孔穿流筛板,上部分馏段采用两段50号、60号、70号矩鞍环组合散堆填料。

1 DA101塔结焦原因

1.1 DA101结焦情况描述

从2012年10月检修后开车至2015年5月,DA101塔运行基本稳定,未出现明显异常,但存在顶温高、釜温低的问题,为控制顶温,塔顶回流量控制较大。

2015年6月至2016年2月,DA101塔出现多次波动。工艺参数方面体现在顶温迅速升高至125 ℃、急冷油黏度快速上涨至24 756 mm2/s、全塔压差升高至9 kPa、液位下降至35%、塔顶汽油终馏点升高至290 ℃等。经一系列的调整,在持续外补调质油的情况下,DA101也只能勉强在低负荷下维持运行,但是塔顶汽油终馏点严重偏离指标。经分析及DA101塔分段压力检测,判断DA101塔上部分馏段结焦严重。

1.2 结焦原因分析

1.2.1 原料品质

由于天津石化原料平衡问题,从2015年3月开始加工裂化柴油,投裂化柴油比例全年累计16.0%,单月最高为30.4%,BMCI全年均值为17.2,最高达26.9;同时全馏分石脑油品质也逐渐劣化,芳烃含量全年均值为12.6%,最高达14.8%。芳烃在高温下发生缩聚反应,形成高分子量的聚合物,并随裂解气进入DA101塔。因此长期加工品质劣的裂化柴油和全馏分石脑油导致DA101内部结焦加剧,传质传热效果大幅下降。

1.2.2 原料轻质化工艺调整

随着原料结构调整,全馏分石脑油原料的使用量大幅度缩减甚至停用,其间乙烯装置裂解原料逐渐增加了轻石脑油、富乙烷气、丙烷以及歧化尾气等气相裂解原料。

原料轻质化后,裂解汽油和裂解渣油收率下降。裂解气中重质馏分减少,气相组分增加,导致DA101塔热量上移,严重影响了塔的热平衡,设计DA101塔顶温在111~115 ℃,实际操作值往往超过120 ℃。较高的顶温易导致粗汽油终馏点不合格,影响后系统运行。加大塔顶回流量虽然可以一定程度缓解顶温高,但是解决不了DA101汽油柴油分离段温度分析梯度大的问题,过多的热量引起填料层温度升高,进而引起裂解气及回流汽油中苯乙烯、茚类等不饱和烃类的聚合,堵塞填料层。

1.2.2 DA101塔结构

DA101塔为两段式结构,上部分馏段,下部急冷油循环段。由于工艺自身特点,在该区间及整个分馏段固有液相负荷低的弱势,造成聚合物不易被液相洗刷下来,进而使分馏段温度升高。当堵塞达到一定程度时,大量聚合物被憋压气相夹带上行,严重者造成分布器和填料层失效。塔顶回流采用槽盘式分布器,该分布器主要依靠回流液体的重力溢流到填料上部,回流物料分布均匀性相对较差,容易引起回流汽油在填料上分布不均,局部出现过热点,增加物料结焦可能性。

DA101塔经γ射线扫描检测分析发现:塔顶回流槽盘式分布器下方,填料层上方900 mm的空间内检测到的气液相分布情况异常,存在雾沫夹带或积液现象;塔上部填料段标高22.1~21.3 m之间800 mm的高度区间内西侧、南侧、北侧三个方位上检测到的密度相对偏大,推测此位置可能存在较为严重的结焦或结垢。

1.2.3 塔内结焦情况

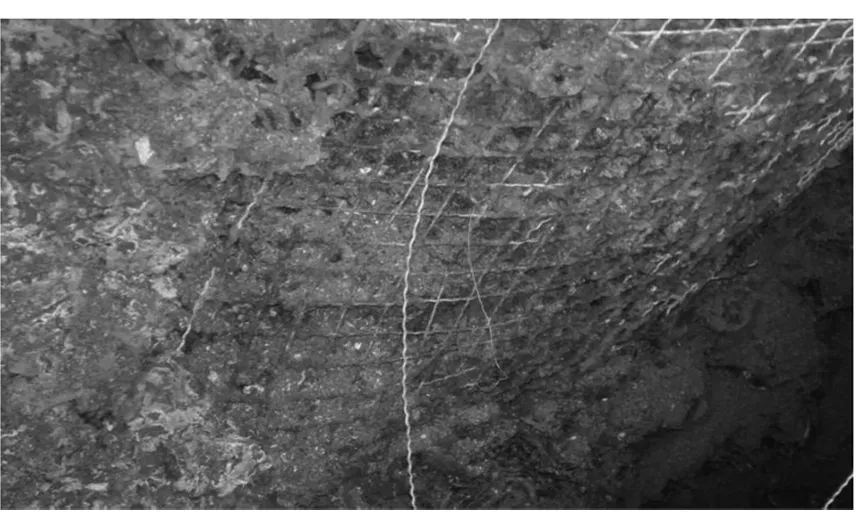

2016年8月装置停工检修拆除塔内件时发现,DA101分馏段汽油回流分布器结焦严重,大部分回流分布器已经堵塞(图2);散装填料顶部聚合物已经粉末化结块,失去了填料层传质传热的基本条件(图3)。

2 DA101长周期运行应对措施

2.1 DA101塔内件改造方案

1)塔顶汽油回流分布器、中部急冷油循环分布器由之前的回流分布管和槽盘式分布器组合更换为喷嘴式液体分布器。实现汽油回流泵通过喷嘴强制回流,填料层上端的液位初始分布更均匀,大大降低了汽油回流段结焦、堵塞的可能性。

2)散装填料的规格由之前的50号、60号、70号矩鞍环组合更换成全部的60号增强矩鞍环,高度相比检修前增高了700 mm,增加理论板数。填料刚度提高,装置生产过程中被压扁、凹陷、空隙率不均匀的现象基本克服。

3)急冷油循环段的规整填料全部更换成填料下边缘带“翻边”结构的新型格栅填料,高度较之前增高600 mm。“翻边”结构增加了急冷油循环段的理论塔板数,提高格栅填料的热交换,将大部分热量在急冷油循环段撤走,热量分布下移,能够提高DA101塔塔釜温度,同时减轻了散装填料的热负荷,温度相应降低。

4)柴油槽在之前半圆形储液槽的基础上增加了两条长度略小于DA101塔直径且平行分布的长方形储液槽。柴油槽容积增大接近5倍,这样可以更多、更均匀的接受落下的柴油。当塔顶温度较高时,可以通过增加柴油的采出量来降低散堆填料的温度,降低顶温,控制结焦速度及急冷油黏度,操作手段多样化。

图2 DA101汽油回流分布器堵塞情况

图3 DA101上部填料堵塞情况

5)塔釜角钢塔盘、塔中部大孔穿流筛板全部更换成等尺寸的不锈钢材质。减缓金属腐蚀速度,防止金属离子对聚合反应的催化作用;同时穿流筛板表面清洁也可以更加高效的进行传质传热。

2.2 控制塔顶汽油回流量

在重油工况下,裂解汽油收率较高,尽可能开大塔顶回流阀,提高回流量。轻质工况下,裂解汽油收率较低,为保证足够回流量需补入大量自产裂解气汽油,但是由于自产裂解汽油中苯乙烯含量较高,对目前补汽油线进行流程改造,增加补入裂解汽油加氢装置产品加氢混合苯流程,在满足回流量的同时,尽可能减低苯乙烯浓度。

2.3 优化裂解炉操作

在裂解炉切换料及退料烧焦过程中,尤其是在蒸汽吹扫管线阶段,避免DA101塔釜温、液位及压差大幅度变化,烧焦时确保裂解炉烧焦彻底,防止裂解炉内结焦母体进入DA101塔。多台裂解炉集中烧焦时,严格控制DA101塔顶温、釜温,禁止大的波动。烧焦过程中,对多产裂解汽油的重油裂解炉进行提负荷,轻质原料的裂解炉降低负荷或降低其COT,调整稳定后再安排烧焦,保证塔内热量较高时有足够多的回流汽油。

2.4 注入阻聚剂、分散剂

2016年通过技改增加了阻聚剂、分散剂的加注设施。药剂通过新增设施注入到DA101塔塔顶裂解汽油回流线,通过塔顶回流分布器均匀分散在填料层。防止苯乙烯、茚类等有机物的在高温下聚合、结焦。

2.5 优化减黏塔的运行

适当提高减黏塔的顶温,控制顶温不低于235 ℃,实现减黏塔内旋风分离的作用,将组成稳定的馏分返回急冷油系统,较重的燃料油及时送出;为了平衡DA101塔和减黏塔的液位,减黏塔塔釜出口设一条返回线至DA101塔,操作时应保证在塔釜液相最小量返回DA101塔的前提下,尽量将塔釜重质燃料油采出。

2.6 把控裂解原料品质

确保裂化柴油BMCI值<15,全馏分石脑油芳烃含量<10%;控制裂化柴油以及轻质裂解原料的投用比例。根据原料结构及品质的变化,确保裂解产物组成稳定,避免DA101的大幅度波动。

3 采取措施后效果

1)塔顶采出汽油干点(EP)平均在200 ℃以下,大大减少了裂解柴油馏分进入后系统急冷水塔,降低了急冷水乳化的可能性,减少新鲜水的补入以及污水排放量,并且有助于循环急冷水温度稳定在85 ℃以上,保证了丙烯精馏塔、脱乙烷塔等塔釜加热,真正做到了节能减排的优化操作。

2)全塔压差保持在3.5 kPa以内。压差小,对于同样的裂解气压缩机一段吸入压力而言,大大降低了裂解炉辐射段出口压力,原料在炉管内停留时间减小,提高双烯收率,减缓了辐射段炉管结焦速度,延长了裂解炉的运行周期及使用寿命。

3)急冷油黏度维持在小于2 000 mm2/s,既保证了循环急冷油对裂解气的良好撤热,也确保了急冷油对稀释蒸汽发生器的有效加热,最大限度的发生稀释蒸汽,减少中压蒸汽的补入;同时降低了循环急冷油管道堵塞的风险。

4)DA101改造后自2016年9月底开车运行至今,工艺参数指标较改造前大有改善,全塔温差大幅提升,保证了该塔的生产能力。同时当轻质裂解原料投入比例增加时,DA101的运行参数基本不发生改变,操作弹性加大。目前,DA101塔运行良好(见表2)。

表2 措施采取前、后DA101塔的主要平均运行参数

4 结 论

DA101塔处在乙烯装置的咽喉部位,在确保长周期、高效稳定的运行以及增加对裂解原料的适应性上会遇到各种困难,天津乙烯装置通过采取上述措施后,DA101塔的传热温差得到了改善,消除了塔顶汽油干点、急冷油黏度等超标问题,目前DA101塔可稳定乙烯产量在620~630 t/d,超出600 t/d的设计能力。