调制周期对Al/MoO3反应薄膜热性能和发火性能的影响

2020-02-19倪德彬党鹏阳于国强陈利魁朱雅红解战锋褚恩义

倪德彬,党鹏阳,徐 栋,于国强,陈利魁,朱雅红,解战锋,褚恩义

(陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安 710061)

1 引言

反应薄膜是采用沉积技术将两种或两种以上能够进行化学反应的材料,按照设计要求逐层进行沉积,具有规整纳米尺度结构的多层薄膜,该薄膜在外界(热、机械、光等)刺激作用下,能够发生自蔓延反应,并释放大量热量和固体颗粒[1-2]。常见的反应薄膜包括Al/CuO[3-5],Al/MoO3[6],Al/Ni[7-8],Ti/CuO[9],Al/Zr[10]等。该类薄膜具有能量密度高、反应速率快等优点,制备工艺能够与微机电系统相融合,而被用于微点火系统或微点火芯片以提高换能元点火能力和可靠性[11-13]。

反应薄膜调制周期是指在反应薄膜中相邻两层薄膜厚度的总和[14],在薄膜总厚度一定的情况下,调制周期对薄膜燃烧速率、燃烧温度、电爆特性有较大影响。Bahrami 等[15]发现 Al/CuO 调制周期为 50 nm 时,燃烧速率达到90 m·s-1,当调制周期增加到1500 nm时,燃烧速率仅为 2 m·s-1。 Egan 等[16]探究了调制周期对Al/CuO 反应薄膜点火温度的影响,当调制周期为900 nm 时,点火温度约为1177 ℃;当调制周期为300 nm 时,点火温度约为397 ℃,而调制周期小于300 nm 时,点火温度仅有稍微降低。Yu Tai 等[17]发现,调制周期为50 nm 的Al/MoO3反应薄膜燃烧速率约为(10±0.8)m·s-1,调制周期增加到 150 nm 时,燃烧速率降低到(6±0.9)m·s-1,而调制周期超过300 nm时,Al/MoO3反应薄膜燃不能维持续燃烧。Li Dongle等[18-19]发现厚度为 6 μm 的 Al/MoO3反应薄膜,能够点燃奥克托今-Al/MoO3,点火间隙达到了13.45 mm,有效提升了半导体桥的点火能力。另外,反应薄膜的制备工艺能够与微机电系统(MEMS)相兼容,已经应用于微点火和微推冲阵列中。由此可见,反应薄膜可根据使用环境要求,通过调整薄膜厚度和调制周期,调控材料的输出性能,这是传统点火药剂无法实现的。已报道的文献主要集中在反应薄膜的厚度和调制周期对薄膜热反应性能、燃烧速率、点火温度和点火能力的影响,薄膜调制周期对发火感度的影响则鲜有报道,而发火感度对点火器件的安全性和可靠性非常重要。

因此,本研究采用磁控溅射技术,获得了厚度为3 μm,调制周期为 50,100,150 nm 的 Al/MoO3反应薄膜,重点研究了调制周期对薄膜热反应性能、电流、电压发火感度及点火性能的影响。

2 样品制备

2.1 试剂与仪器

Al靶材,直径10.8 mm,厚度7 mm,纯度99.99%;MoO3靶材,直径10.8 mm,厚度7 mm,纯度99.99%,均为江西科泰新材料有限公司;丙酮,乙醇均为分析纯,上海国药集团;去离子水,自制;光刻胶,BP212,北京微电子科技有限公司;硅片,直径13.3 cm,苏州新美光纳米科技有限公司。桥丝电极塞:电阻7 Ω,直径:Φ4.2。

KW-4A型匀胶机;扫描电镜(SEM,Hitachi,S-4800);差示扫描量热仪(DSC,Netzsch,STA449C);高速摄影仪(Redlake HG-100 K);HM1530-恒流脉冲电源;WYG-直流稳压电源;钽电容:100 μF。

2.2 实验过程

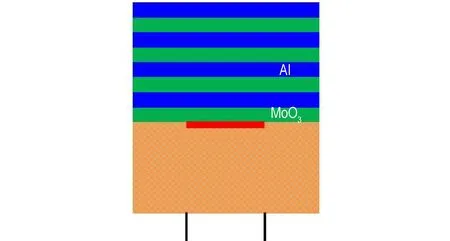

首先将半导体桥电极塞依次置于丙酮,乙醇和去离子水中超声清洗10 min,用氮气吹干,放置于溅射模具中。当腔室气压达到2.6×10-4Pa时开始溅射,Ar流量20 mL·cm-3,冷却水温度20℃,旋转速率50 r·min-1;Al 靶材溅射参数为:直流溅射 0.5 A,溅射速率15 nm·min-1;MoO3靶材溅射工艺:射频溅射功率200 W,溅射速率7 nm·min-1,溅射过程由电脑自动控制。Al/MoO3复合薄膜结构示意图见图1。

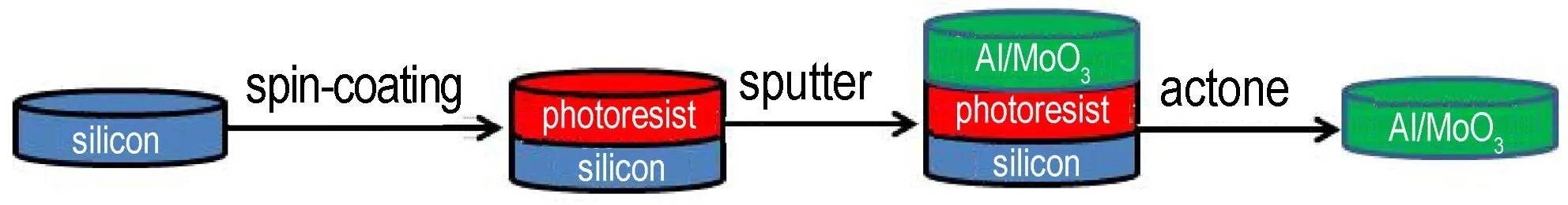

热分析样品制备:将光刻胶均匀旋涂在硅片表面,110 ℃下烘干30 min,然后将Al/MoO3反应薄膜溅射在光刻胶表面。溅射结束之后,将硅片在丙酮中浸泡3 次,过滤,烘干,得到片状薄膜。测试温度:室温~1000 ℃,升温速率为 20 ℃·min-1,氮气保护,氮气流量为 10 mL·min-1,制备流程如图2 所示。

图1 Al/MoO3复合薄膜发火器件结构示意图Fig.1 Structure of igniter with Al/MoO3 multilayer film

图2 Al/MoO3复合薄膜制备过程示意图Fig.2 Fabrication processes of Al/MoO3 multilayer film

3 结果与讨论

3.1 Al/MoO3 反应薄膜的形貌分析

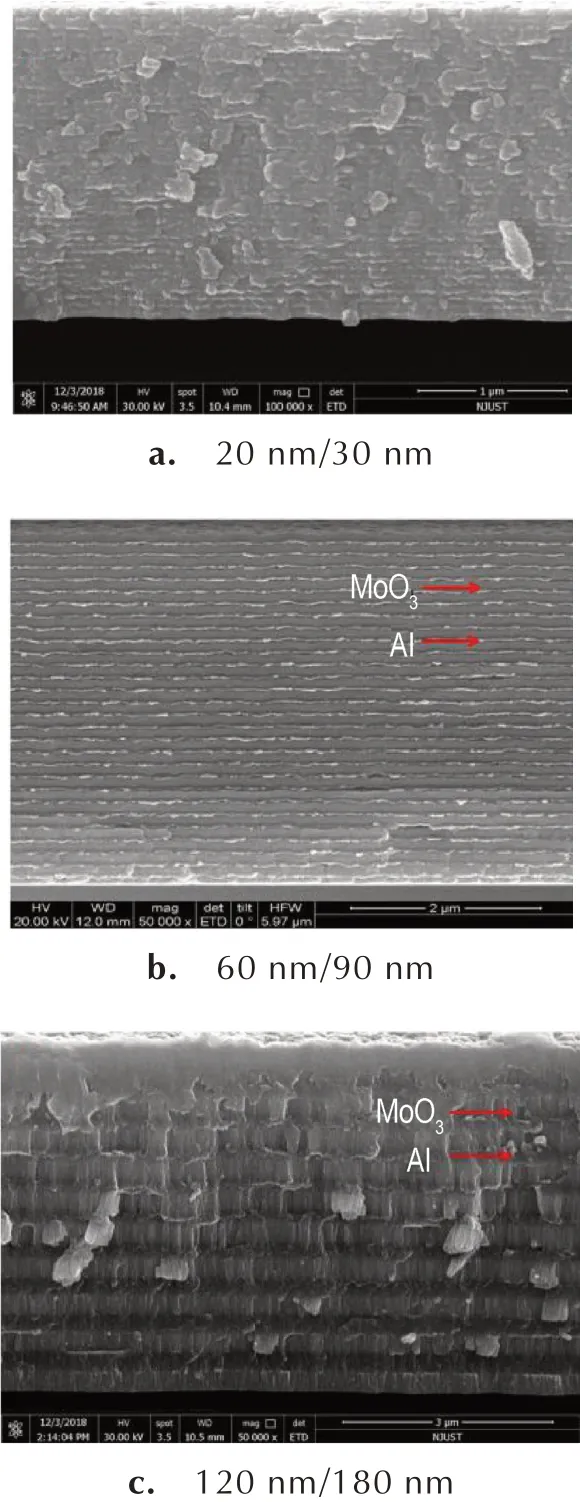

采用SEM 观察了Al/MoO3反应薄膜的横截面形貌,结果见图3。由图3 可以看到,Al 层与MoO3层之间连接紧密,无断层,且与基底结合良好。调制周期为50 nm 时,难以分清楚Al 层和MoO3层,调制周期增大之后,能够清晰观察到层状结构,其中暗色层为MoO3层,明亮层为Al 层。

3.2 调制周期对Al/MoO3热性能的影响

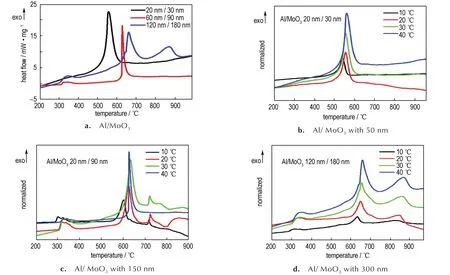

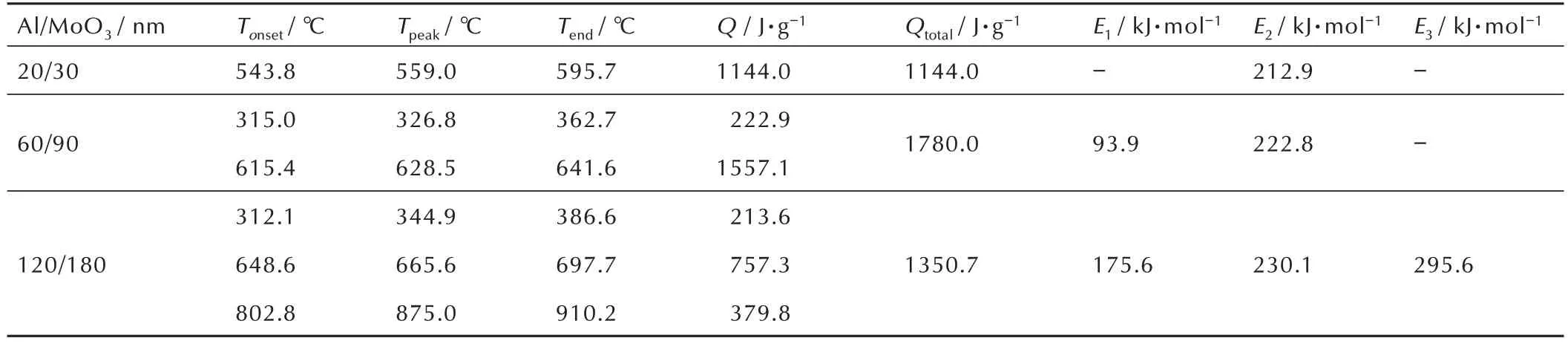

采用DSC 研究了Al/MoO3反应薄膜调制周期对放热行为影响,结果如图4 所示。图4a 是三种调制周期Al/MoO3复合薄膜在升温速率为20 ℃·min-1时的DSC 曲线,可以直观的比较三种调制周期复合薄膜的不同放热行为。从图4b 中可以看到,调制周期为50 nm 时,整个放热曲线仅呈现出一个放热峰,起始反应温度为543.8 ℃,反应终止温度595.7 ℃,整个反应过程属于固相反应机理。整个放热过程与调制周期为150 nm(图4c)和 300 nm(图4d)明显不同,在 300~350 ℃没有出现微弱的放热峰,可能是由于Al 层(20 nm)与MoO3层(30 nm)之间形成的预混层在溅射过程中已经发生反应引起的[19]。另外,调制周期50 nm(图4b)的复合薄膜在543.8~595.7 ℃之间的放热峰要显著低于150 nm 和300 nm 调制周期,说明该调制周期下Al 与MoO3之间更易发生反应,这也被该放热峰的活化能最小相互印证。

图3 Al/MoO3反应薄膜的SEM 横截面图Fig.3 SEM images of the cross - section morphology for Al/MoO3 multilayer films

当调制周期为150 nm(图4c)时,整个放热曲线有两个放热峰,第一个小放热峰起始反应温度为315.0 ℃,反应终止温度 362.7 ℃,放热量为 222.9 J·g-1,该放热峰是由于Al-Mo-O 界面在加热过程中结晶或者是低温下氧化还原反应释放热量引起的[20];第二个放热峰起始反应温度为615.4 ℃,反应终止温度641.6 ℃,放热量为 1557.1 J·g-1,该峰释放热量在整个放热过程中起主导作用,整个反应过程仍然属于固相反应机理。

当调制周期为300 nm(图4d)时,整个放热曲线呈现出了三个明显的放热峰,第一反应放热峰与调制周期为150 nm 的反应薄膜基本相同。第二个放热峰的起始反应温度达到了648.6 ℃,反应终止温度697.7 ℃放热量仅有757.3 J·g-1,显著低于调制周期为50 nm 和150 nm 反应薄膜在该处的放热量,该放热过程结束温度高于Al 的熔点(660.4 ℃),因此该放热峰的反应属于固-液相反应机理;而第三个放热峰起始反应温度达到了802.8 ℃,反应终止温度910.2 ℃,放热量为379.8 J·g-1,在该放热过程中Al 全部熔化,因此该放热峰经历的是液相反应过程,三个峰总放热量为1350.7 J·g-1,较调制周期为150 nm 反应薄膜较低。

采用 Ozawa 方程[21]求解了 3 种 Al/MoO3反应薄膜的反应活化能。调制周期为50 nm 的Al/MoO3反应薄膜整个反应过程仅有一个显著的放热峰,该峰发生的反应活化能为212.9 kJ·mol-1,调制周期为150 nm和 300 nm 时,第二反应活化能分别为 222.8 kJ·mol-1和230.1 kJ·mol-1,活化能随着调制周期的增加而逐渐升高,意味着需要更多输入能量才能引发该峰发生反应。调制周期为150 nm 和300 nm 反应薄膜的第一反应活化能分别为 93.9 kJ·mol-1和 175.6 kJ·mol-1,由于该放热峰是Al-Mo-O 界面反应引起的,而调制周期为50 nm 时反应薄膜没有该放热峰,可能是在制备反应薄膜过程中已经完成了界面反应。调制周期为300 nm可反应薄膜的第三反应活化能为295.6 kJ·mol-1,显著高于第一反应活化能和第二反应活化能。

图4 Al/MoO3反应薄膜的DSC 分解曲线图Fig.4 The DSC curves of Al/MoO3 films

表1 Al/MoO3反应薄膜DSC 测试结果Table 1 The result data of Al/MoO3 films measured by DSC

3.3 调制周期对Al/MoO3反应薄膜燃烧速率的影响

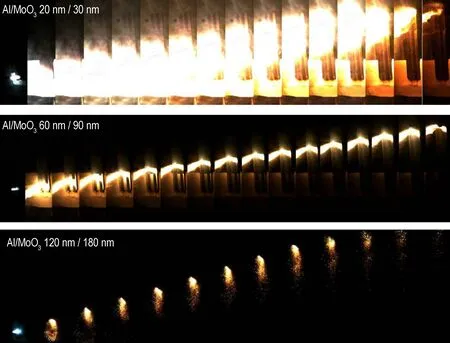

将厚度为3 μm 的Al/MoO3反应薄膜溅射在聚酰亚胺基底上进行燃烧速率测试。采用高速摄影和激光点火技术测得反应薄膜的燃烧速率,高速摄影拍照速率为 25000 帧/s,结果如图5 所示。由图5 可知,Al/MoO3反应薄膜燃烧主要有三个阶段,首先Al/MoO3反应薄膜被激光点燃,此时并没有形成稳定的燃烧;其次,随着火焰向前传播,燃烧逐渐进入稳定阶段,燃烧速率趋于稳定;最后,当火焰前端传播到薄膜末端而逐渐熄灭。经计算,调制周期为 50,150,300 nm 的 Al/MoO3反应薄膜燃烧速率依次为:5.35,2.51,1.75 m·s-1,在薄膜厚度一定的条件下,随着调制周期的减小,单位质量的Al 和MoO3层之间接触面积越多,反应时质量传递距离显著减小,反应速率显著提升,进而使得燃烧速率增加;另外,调制周期越小,复合薄膜反应所需的活化能越小,反应更易发生,使得反应区与未反应区的热量交换更快,燃烧速率则越快[22-23]。

图5 Al/MoO3反应薄膜燃烧速度测试结果Fig.5 The burning rate of Al/MoO3 multilayer films obtained with high speed camera

3.4 调制周期对Al/MoO3 反应薄膜点火器件发火感度的影响

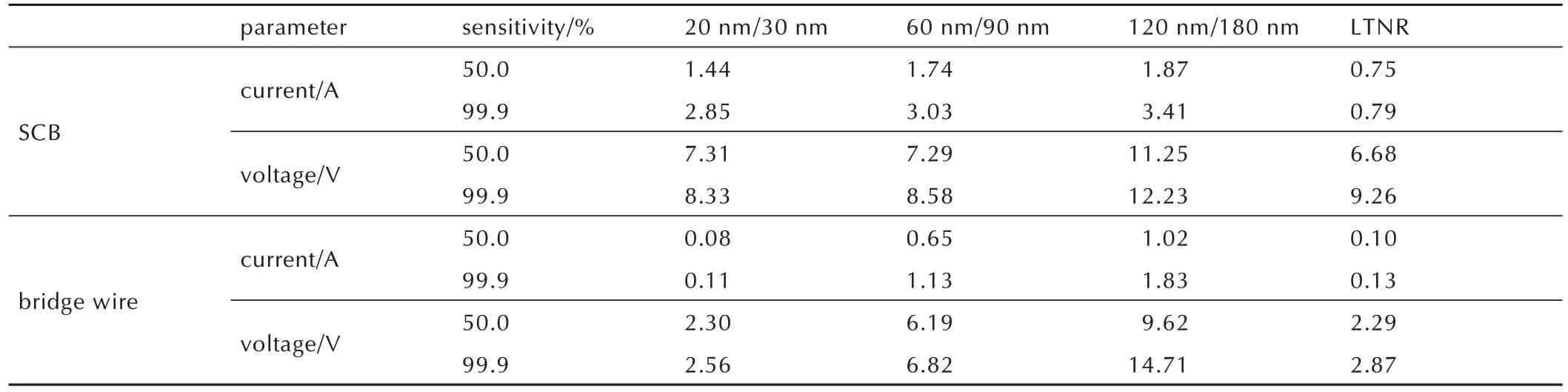

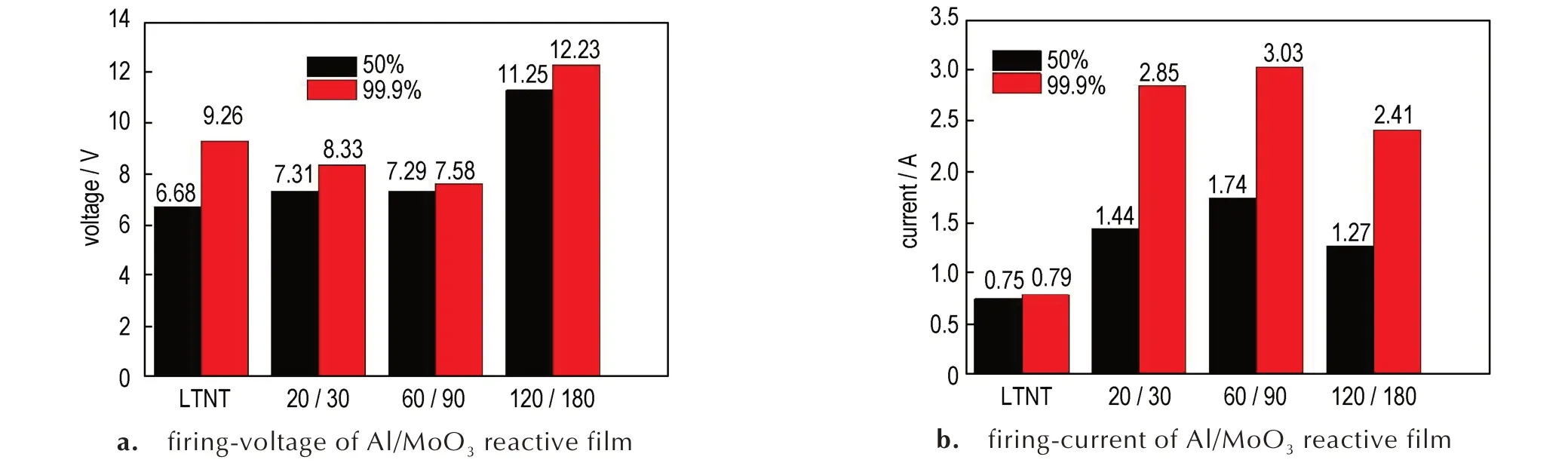

通过磁控溅射技术将Al/MoO3反应薄膜与半导体桥、桥丝换能元相结合,形成点火器件。采用兰利法[24-25]测试了Al/MoO3反应薄膜点火器件的电压发火感度和电流发火感度,结果如表2。电压发火感度采用电容放电激励方式,电流发火感度采用恒流脉冲源为激励方式。由表2 可知,调制周期为50,150 nm和300 nm 的Al/MoO3反应薄膜半导体桥点火器件的50%发火电流分别为:1.44,1.74 A 和1.87 A;50%发火电压依次为7.31,7.29 V 和11.25 V;而Al/MoO3反应薄膜桥丝点火器件的50% 发火电流分别为:0.08,0.65 A 和 1.02 A;50% 发火电压依次为 2.30,6.19 V 和9.62 V。表明随着调制周期的增加,不论是半导体桥还是桥丝发火器件,电流和电压发火感度均在降低。这可能是由于调制周期的增加,复合薄膜的活化能在升高,发生化学反应所需的能量越多,电流和电压的升高,会直接为换能元提供更多的能量,进而促使复合薄膜发生化学反应。在相同条件下,将斯蒂芬酸铅(LTNR)涂在半导体桥和桥丝换能元上,并测试了其发火感度。可以看到,当采用半导体桥为换能元时,LTNR 的50%电流和电压发火感度为0.75 A和6.68V;而桥丝为换能元时LNTR 的50%电流和电压发火感度为0.10 A 和2.29 V,由此可以看到,当使用桥丝换能元时,调制周期为50 nm 的Al/MoO3复合薄膜的发火感度与LTNR 基本相同,说明Al/MoO3复合薄膜具备代替LTNR 应用于桥丝式电火工品,并且可以根据电火工品的设计需求,通过调节复合薄膜的结构,达到调控电火工品发火感度的需求。其中基于半导体桥的Al/MoO3反应薄膜点火器件发火电流、电压柱状图如图6 所示。

表2 Al/MoO3反应薄膜半导体和桥丝点火器件电流和电压发火感度Table 2 The current and voltage sensitivities of the initiators based on Al/MoO3 film

图6 Al/MoO3反应薄膜半导体发火器件的发火电压、电流柱状图Fig 6 The column graphs of firing sensitivities of the SCB initiators based on Al/MoO3 reactive film

3.5 Al/MoO3反应薄膜点火器件的点火能力

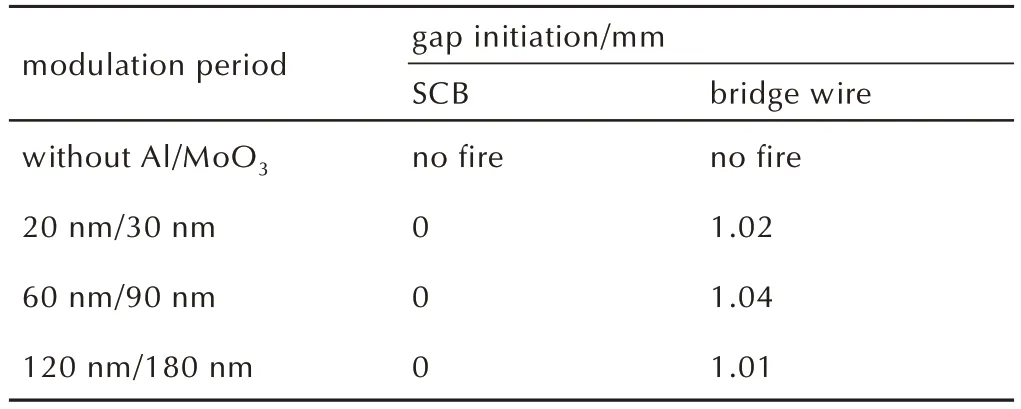

为了考察Al/MoO3反应薄膜点火器件的点火能力,选用钝感点火药B/KNO3药片为测试对象,密度为2 g·cm-3,采用 100 μF 钽电容放电,充电电压 15.0 V,点火能力测试结果如表3。表3 表明,以半导体桥为换能元的Al/MoO3反应薄膜发火器件只有当B/KNO3药片与复合薄膜紧贴才能将其点燃;以桥丝为换能元Al/MoO3反应薄膜发火器件在点火间隙为1 mm 的情况下,能够将B/KNO3药片点燃。因此,可以看到Al/MoO3反应薄膜可以提高换能元的点火能力。

表3 Al/MoO3反应薄膜点火器件的点火能力测试结果Table 3 The firing results of Al/MoO3 initiator based on the B-KNO3 tablet

4 结论

采用磁控溅射技术制备了调制周期为50,150 nm和300 nm 的三种Al/MoO3反应薄膜,研究了调制周期对反应薄膜的放热过程、活化能、燃烧速率的影响;并研究了调制周期对Al/MoO3反应薄膜点火器件的发火感度影响。

(1)调制周期为 50,150 nm 和 300 nm 的三种Al/MoO3反应薄膜的第二反应活化能依次为:212.9,222.8 kJ·mol-1和 230.1 kJ·mol-1。

(2)调制周期越小,燃烧速率越快,调制周期为50 nm 的反应薄膜燃烧速率为5.35 m·s-1。

(3)以桥丝为换能元时,调制周期为50 nm 的Al/MoO3复合薄膜的50%和99.9%发火电流分别为0.08A和0.11A,50%和99.9%发火电压分别为2.30V和2.56V;与相同条件下LTNR的发火电流、电压基本相同,具备代替LTNR 的潜力。

(4)Al/MoO3反应薄膜与桥丝桥形成的点火器件在点火间隙为1 mm 时能够点燃B/KNO3药片,提升了桥丝换能元的点火能力,有望应用于微点火芯片中提升点火的安全性。