装配式叠合构件节点配置优化施工技术应用

2020-02-14周育军

周育军

(广东省第一建筑工程有限公司广州510010)

1 工程概况

天悦家园1~4号商业住宅楼、5号幼儿园及地下室工程处于东莞塘厦大道以西,紧挨花园北路段。地下建筑面积22 313.244 m2,地上建筑面积89 342.236 m2。工程住宅楼3层梁板及以上竖向采用铝合金模板现浇施工工艺,梁板采用装配式叠合梁板施工工艺。主要预制构件包括叠合预制梁、叠合预制板、预制沉箱、预制楼梯。叠合板厚分别为120 mm和150 mm,预制板厚度为 60 mm,面层现浇厚度分别为60 mm 和90 mm[1]。梁高除面层60 mm(90 mm)与现浇板一起浇筑外,其余为预制梁。最大吊装构件为装配式楼梯,单件重量5.1 t。最大重量预制板为客厅和卧室位置楼板。工程预制率为30%装配率为45%。

2 装配式结构施工节点难点分析

通过利用BIM 技术对项目预制构件和主体结构建立模型并做碰撞检测,并结合装配式样板间试施工的结果,发现预制构件与叠合层钢筋和铝模体系契合度不高,这将导致安装困难,工程施工效率低下,安装成本高;由于叠合梁板施工工艺叠合层厚度普遍偏薄,本项目现浇层只有60 mm,预制板和预制梁搭接的位置预埋水电管线无法从面层钢筋下穿过,而从钢筋上穿过则超出60 mm 的现浇层厚度[2],施工质量难以得到保障;本项目预制楼梯重量达到5.1 t,而其它预制构件重量最重的仅为2.3 t,由于预制楼梯的安装将大大增加安全风险和垂直运输费用[3]。这些施工节点难点在工程样板间试施工的过程中得以确认。

3 装配式结构施工流程

放控制点轴线→楼面放线→标高测量→剪力墙钢筋绑扎(管线预埋)→铝模支撑体系搭设→装配式构件吊装→楼面管线预→钢筋安装→预制构件拼缝处理→工序验收→混凝土浇筑[4]。

4 装配式叠合构件节点配置优化施工技术及操作要点

4.1 预制梁与现浇墙柱铝模接口节点处理

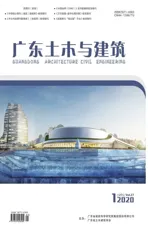

在预制梁的两端与现浇铝合金模板墙柱搭接位置设置15 mm×5 mm 通长的企口,使预制梁在吊装过程中能快速精准定位,预制梁和铝合金模板契合度大大提高,如图1所示。

预制梁与现浇墙柱搭接长度有15 mm,即预制梁在吊装时两侧梁端需伸入铝合金墙柱模板内15 mm,由于铝合金模板安装和预制构件制作均允许存在±3 mm误差[5],在未做企口优化处理之前无法保证每次吊装时预制梁梁端都能顺利伸入铝合金模板柱头开口内(安装时易出现预制梁卡在铝合金模板柱头开口处)[6],每次吊装时需要使用卷尺对搭接长度进行控制,并左右调节预制梁位置,施工效率低下,吊装操作过程繁琐。

图1 优化前后预制梁梁端效果图Fig.1 Prefabricated Beam End Renderings before and after Optimization

通过企口优化处理后梁就位,预制梁可以达到吊装一次精准就位,与铝模现浇体系完美契合,省去了吊装时预制梁位置调整的工序,工人操作省时省力。

4.2 预制板与预制梁搭接节点处理

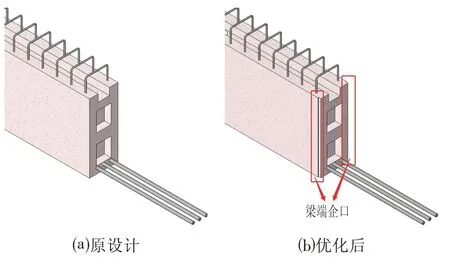

对预制板搭接边设置120 mm 斜边,使管线可以顺利排布,保证叠合层施工质量,控制后浇层混凝土厚度,省工省料,如图2所示。

图2 优化前后预制板板边效果图Fig.2 Prefabricated Slab Edge Renderings before and after Optimization

在楼板与梁搭接节点梁板搭接位置梁主筋和二排筋使得现浇层预埋水电线管无法在60 mm 现浇层内通过,水电管线安装完成后该位置现浇混凝土易超厚,水电线管从钢筋中强行穿过易造成线管破损且无法保障钢筋的绑扎质量,工人施工难度大,费时费工。

通过预制板斜边优化处理,解决了梁板搭接位置水电管线排布困难,现浇层易超厚的施工难点,在保证施工质量的前提下降低了施工难度。

4.3 预制楼梯优化

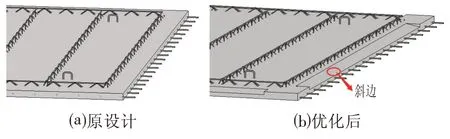

本项目预制楼梯重量达到5.1 t,而其它预制构件重量最重的仅为2.3 t,由于预制楼梯的安装将大大增加安全风险和垂直运输费用。将原板式预制楼梯改为粱式预制楼梯并在楼梯踏步中填充轻质材料使原重5.1 t的构件减轻到3.75 t,节省了材料,降低了吊装难度,降低施工成本,如图3所示。

梁式预制楼梯的优化使得项目最重预制构件的重量降低了1.35 t,降低了吊装难度,由起吊重量的增加造成的垂直运输费用是以几何倍数增加,此项优化将大大节省施工成本并提高施工安全保障系数。

图3 板式预制楼梯效果图Fig.3 Prefabricated Slab Staircase Renderings before and after Optimization

4.4 操作要点

预制构件在构件加工厂对预制装饰板、预制楼梯、预制梁、预制叠合板的预埋吊装构件利用定型模块的定位措施进行精准定位。制作过程中利用定位销座螺栓将预制构件连接在模板内侧,构件上的预埋件、插筋和预留孔洞的规格、位置和数量符合标准图或设计的要求方可浇筑混凝土,预制构件满足设计强度要求后即可脱模[7]。

安装叠合板之前要先将叠合板一端伸出的钢筋向下弯90°。安装时先将伸出钢筋未向下弯的一端伸入梁内,将板端搁置在梁侧模上;然后将另一端(伸出钢筋向下弯90°的一端)的伸出钢筋伸入梁内,将该板端搁置在梁侧模上,再将钢筋调直。板伸入梁内15 mm。预制板安装就位后,应及时整理预应力预制板两端甩出的锚固钢筋,锚固钢筋应伸入墙内或梁内,不得向上或向下弯成与板面垂直,亦不得将其压于板下,确保与现浇梁或墙的锚固长度满足施工规范要求。预制楼面板吊装完成后板底应平整且不应出现缝隙,局部的预制梁板支撑体系可作高低调整,使整体体系保证平整,对部分梁、板、墙交接处避免不了的局部缝隙需闭合处理,缝隙处可用泡沫胶条粘贴防止漏浆。

预制梁式楼梯在吊装时用螺栓将吊耳与楼梯预埋吊装内螺母连接,利用经计算通过的钢丝绳作为构件起重绳[8],梁式楼梯起吊前应检查吊装扣件,正式起吊前,必须经过试吊,高地面15~50 cm后停止上升,进行全面检查,确认无误后方可起吊。预制梁式楼梯段对应位置预留螺杆孔,楼梯螺杆与楼梯梯段采用浆锚连接。

5 结语

从实际的施工效果来看,通过对叠合预制构件进行局部节点优化,能够快速的在叠合构件安装过程中进行安装和节点衔接工作,且有效的降低施工难度,提高施工的进度,既满足了我国大力发展装配式建筑的政策要求也节约施工成本,满足节能环保绿色施工理念,有良好的社会效益[9]。

装配式叠合构件节点配置优化施工技术的应用推广,能降低装配式施工工艺的施工难度,使施工工人感受到施工工艺的先进性和便捷性,让施工工人更好地接受装配式施工工艺;能节省工期、节约施工成本,使施工单位更愿意采用装配式施工工艺施工;能保证装配式施工工艺的施工质量,能打消业主单位对这种新工艺的疑惑与顾虑,放心地使用装配式施工工艺[10]。对装配式施工工艺的推广起到了非常积极的作用。