磨粉机磨辊磨损研究进展

2020-02-12黄奇鹏高杨杨武文斌李蒙蒙

黄奇鹏,高杨杨,武文斌,孟 乐,李蒙蒙

(河南工业大学 粮油机械研究所,河南 郑州 450001)

磨辊是辊式磨粉机的关键易损部件。研磨小麦使磨辊磨损引起表面技术特性的改变,对能耗、辊耗及研磨效果等产生影响[1-2]。在连续生产中,快辊通常使用3~5个月,慢辊使用4~6个月后需进行修复或换辊处理[2]。由于磨辊磨损过程相对复杂且受诸多因素影响,并未形成统一完善的理论模型和研究方法。本文对国内外磨粉机磨辊磨损机理、影响因素及减磨技术的研究内容进行综述和分析,为磨辊磨损研究提供参考。

1 磨辊磨损机理研究

磨粉机工作时,辊面与小麦粉颗粒剧烈摩擦而磨损。磨料磨损包括硬磨料磨损和软磨料磨损,依据磨料磨损定义,当材料硬度Hm与磨粒硬度Ha的比值大于1.3时,为软磨料磨损[3]。则小麦粉颗粒对磨辊的磨损行为属于软磨料磨损[4]。磨粒磨损机理主要有三种,分别为微观切屑、挤压剥落、疲劳破坏。

国内外学者针对软磨料对金属材料的磨损问题开展研究,Richardson[5]认为软磨料能够磨损硬材料是由于在磨损过程中,磨料会发生硬化,硬化后的磨料的硬度超过材料的硬度,实质是硬磨料磨损。赵博彦等[6]通过对磨辊磨损面和磨屑分析认为,在软磨料作用下,产生循环摩擦应力场,导致形变疲劳和亚表层裂纹,裂纹连接产生脱落。磨损差的产生及微量硬磨料的选择性犁削磨损促进磨损过程并造成突出相的折断脱落,摩擦升温使软磨硬向硬磨软转化,加速磨辊的钝化过程。Rabinowicz[7]认为硬度是一个统计值,软磨料中会有硬磨粒,而硬材料中会有软部位,是软磨料中的硬颗粒对硬材料中的软部位进行了磨损。Ludema[6]认为,在一定负载下,软磨料在金属表面压出弹性坑,如果软磨料有足够韧性,在压力高于磨料的屈服强度时,磨料将产生塑性变形,并在金属表面延展,在金属与磨料间产生较大的摩擦力,同时在弹性坑的坑沿上产生切应力集中,促使金属磨损。该观点与Suh的磨损剥层理论相似,适用于解释软磨料磨损机理。克拉盖尔斯基[8]认为此现象为疲劳磨损,磨辊与物料接触产生复杂的应力状态,接触段为受压区,非接触段受拉区。磨辊承受循环交变载荷,因累积损伤导致辊面磨损。Luo[9]认为软质小麦处于固体状态,不可压缩,当被压入破碎区域能以较大的力抵抗辊面。故磨辊表面和小麦磨料上都存在挤压、磨削和剪切应力。由于机械能转化的热能,旋转辊的温度升高到60~80 ℃,在磨料粉碎时与金属表面微接触点处可形成疲劳应力集中,瞬间产生更高温度使磨辊表面变软使其磨损。罗全顺等[10]对磨辊磨损面的微观形貌分析认为磨辊的磨损机制有两种,第一,亚表层的碳化物首先产生裂纹、断裂,裂纹贯穿基体组织疲劳扩展,形成大块组织的剥落磨损。第二,亚表层近表面处碳化物上的裂纹沿相界面扩展至表面而剥落,基体组织经塑性变形以塑变疲劳和多冲疲劳方式剥落,构成了辊面的逐渐磨损,且为该磨损的主要机制。

2 磨辊磨损影响因素

Campbell[11]认为:小麦颗粒破碎影响因素取决于颗粒、磨辊及磨粉机工作条件(图1)。小麦粉颗粒是磨辊磨损的磨粒,依据小麦粉破碎影响因素将磨辊磨损的影响因素分为三类,分别为磨料特性、磨辊特性和工作条件[12]。

图1 小麦颗粒在磨辊研磨时破碎的影响因素

2.1 磨料特性

2.1.1 含水率

磨辊与小麦磨粒磨损属于三体磨损。小麦含水率改变磨粒物理和材料特性影响辊面磨损。Patwa等[13]对不同含水率的小麦颗粒流特性研究表明,含水率对颗粒流的物理特性(粒度、容重和粒径分布)的影响大于对材料特性(杨氏模量、动静摩擦系数及恢复系数)的影响。小麦颗粒的密度、杨氏模量和恢复系数随含水量(12%~16%)的增加而减小,摩擦系数随籽粒含水量的增加而增大。此外,含水率可提高小麦皮层的韧性和抗机械破坏力,有利于在研磨过程中保持麦皮的完整。肖驰[14]对不同含水率小麦粉的抗破坏应力检测发现,当小麦粉的含水量由12.7%上升到16.5%时,小麦粉的横向抗破坏应力增强约50%,纵向抗破坏应力增强约10%,且皮层的抗破坏应力明显高于胚乳的抗破坏应力的 3~5倍。Dziki等[15]用万能实验机对 10%~20%含水率的小麦颗粒性能研究表明:小麦含水率增加使剪切力和变形比呈线性下降趋势。颗粒含水量为10%~12%时,硬质小麦的剪切力明显高于软质小麦。但小麦含水率对剪切能的影响无统计学意义,平均为 11.7~14.0 mJ。在颗粒破碎前,含水率与变形呈非线性关系,含水量在10%至14%时,变形增量可忽略,含水量为16%~20%时,变形明显增大。张克平等[16]用磨料磨损实验机研究小麦粉料的含水率对灰口铁磨损性能的影响。结果表明:小麦含水率对灰口铁的磨损具有显著影响,即磨损失重随含水率的增大而减小(图2),是因为谷物含水率对小麦硬度影响所致。张锋伟等[17]对谷物含水率和硬度的关系进行理论和实验研究显示:随着含水率的增大,谷物硬度明显降低。

图2 平均磨损失重与含水率关系

2.1.2 强度和硬度

小麦强度和硬度是指抵抗断裂、过度变形以及硬物压入其表面的能力。日本学者 Satoru SATAKE等[18]从小麦颗粒微观角度,测量小麦颗粒硬度和淀粉颗粒压缩变形的力学性能,研究小麦颗粒破碎现象与研磨特性的关系。结果表明:硬质小麦比软质小麦的超微负荷硬度高约6 HTL,麸皮比糊粉层硬度高5 HTL,润麦后,小麦外层硬度变化不大,内超微负荷硬度降低一半。软质小麦中淀粉颗粒的抗压强度是硬质小麦的1.6倍。因此,研磨过程中对软质小麦的淀粉损伤相对较小。Glenn等[19]对31种硬质和软质小麦样品的胚乳和麸皮的机械性能研究表明:小麦胚乳的抗压强度取决于小麦硬度,为11.6~61.3 MPa,抗拉强度为1.74~5.18 MPa,抗拉强度比抗压强度小一个量级。麸皮的抗拉强度与抗压强度基本无差别,为18~26 MPa。Fang等[20-21]通过对齿辊间物料进行应力应变的理论分析及实验研究表明:齿辊对颗粒的剪切作用大于挤压作用,主应力和最大剪切应力与轧距、辊径呈负相关,主应力与转速比无关,最大剪切应力与转速比呈正相关。

2.1.3 小麦组分

小麦籽粒主要由 2部分组成:麦皮包裹在外约占粒重的20%,胚乳约占80%。各部分物质的化学成分和机械性能差别较大,通常麦皮中纤维含量高,故强度大且具有一定韧性;胚乳中淀粉含量高,强度小且韧性差。张克平等[22]对小麦不同组成部分小麦粉对金属磨损性能的影响进行实验,结果表明:小麦粉料中随着小麦粉比例减小、麸皮含量增加,磨损量增加。小麦粉对金属材料磨损性能的影响小于麸皮对金属材料磨损性能的影响。由磨损试件可知,小麦粉对磨辊磨损过程是一个抛光磨损过程,不因载荷压力的作用形成“不可压缩团”。麸皮对金属材料的磨损实质是“硬磨料”和“软磨料”共同作用的结果。麸皮在研磨时受挤压力作用在局部形成坚硬的“不可压缩团”。故磨损特征中包含以显微切削为主的“硬磨料”磨损;而多次塑性变形和低周期应力疲劳形成软磨料磨损特征。AL-SANDOOQ等[23]通过对三种颗粒尺寸对测试样件进行磨损实验,结果表明小颗粒比大颗粒对试件磨损更严重。由于颗粒上的应力分布和运动机制原因,大颗粒在摩擦界面以滚动为主,小颗粒更倾向于滑动。Jiang等[24]用 MLS-225型三体磨料磨损实验机进行磨损实验,分别在小麦粉平均尺寸 0.5、1.0、1.5、2.0和 2.5 mm进行 250 min磨损实验(图3)。研究表明:随着磨粒尺寸的增加,磨损失重急剧增加,再减少,再线性增加。由于磨料尺寸越大,硬度越高,对磨辊磨损性能影响越大。而粒径在1.0~1.5 mm范围内出现下降,是由于在该粒径范围内小麦粉中麸皮含量降低。温诗铸等[3]通过研究三体磨粒磨损实验表明:当粒度小于 100 μm时,越小磨损率越低。当粒度大于100 μm时,粒度与磨损率无关。

2.2 磨辊特性

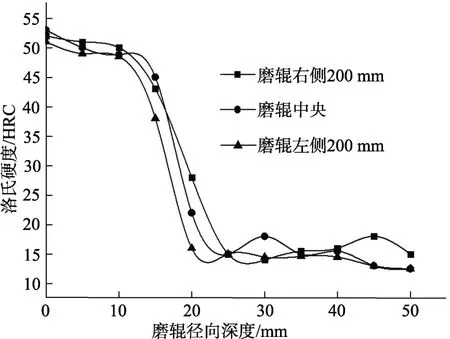

磨辊特性是影响磨辊磨损的重要因素,耐磨性是指材料抵抗机械磨损的能力。温诗铸等[3]对磨粒磨损进行系统研究,指出硬度是表征材料抗磨粒磨损性能的主要参数。由于硬度高的物料抵抗物料压入表面的能力强,则压入材料表面的深度浅,切削产生的磨屑体积小,即磨损就小,耐磨性就高。Heimann等[25]对磨辊直径为228.6 mm和 304.8 mm的辊径径向硬度和使用寿命测量得知,大直径磨辊白口层较深,可使用深度高约2.5 mm。日本学者Takamasa等[26-27]通过测量佐竹生产的磨辊(外径250 mm,长度1 000 mm)的三点沿磨辊径向深度的洛氏硬度(图4),硬度沿磨辊径向深度逐渐减小,在深度约13 mm,硬度降低量急增。此外,磨辊的各个位置的横截面硬度不稳定。磨辊硬度不均匀影响磨辊磨损速率出现差异。布勒[28]公布静态铸造和离心浇注磨辊的径向硬度变化曲线(图5),合金层深度为(15±5)mm。由图5曲线可知,磨辊合金层可用范围约为13 mm。当磨辊辊径减少13 mm后,硬度迅速减少,耐磨性急剧下降,需进行换辊。国家推荐性标准[29]规定磨辊辊体表面肖氏硬度为66~78°,硬度与布勒磨辊相差不大,白口层深度为辊体直径的 8%~13%,比布勒磨辊深度高,但国内磨辊与布勒相比白口层硬度降低较快,使用寿命较短。

图4 佐竹磨辊径向深度硬度变化曲线

图5 布勒磨辊径向深度硬度变化曲线

2.3 工作条件

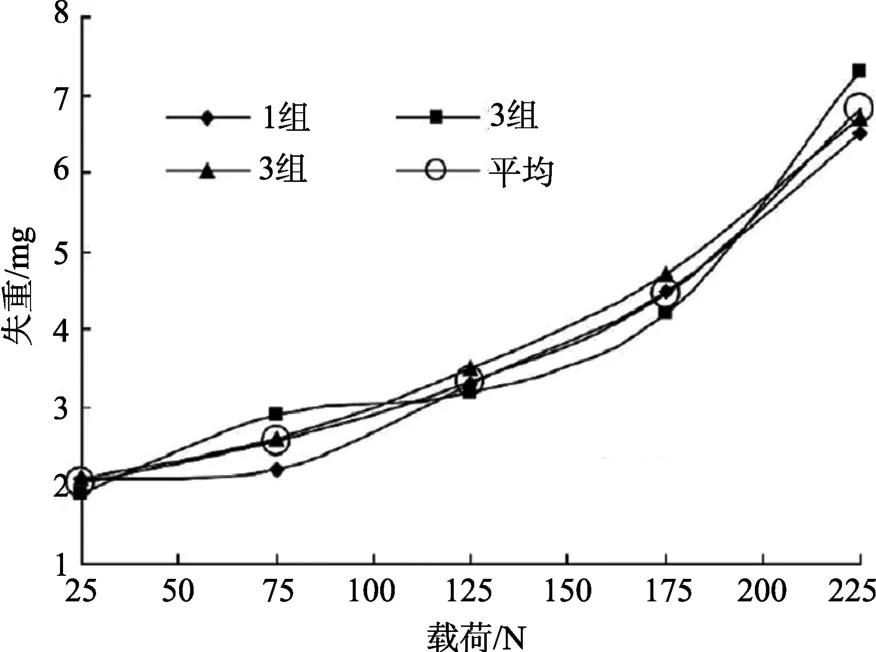

影响磨辊磨损的工作条件包括转速、转速比、轧距、流量、排列方式以及受力等。Zhang等[30]用实验磨粉机进行正交实验研究粒度、转速和轧距对磨辊磨损的影响。结果表明:粒度是影响磨损性能的最主要因素,轧距次之,转速再次之。载荷压力对金属材料磨损性能有显著影响,载荷是造成磨辊磨损的一个重要因素。Luo等[9]计算磨辊粉碎区某瞬间辊面的亚表层的应力分布特征得知,最大接触压应力在磨辊的表面,沿着轴径方向,压应力逐渐减弱。剪切应变能分别在辊面和表面下一定深处出现极值区。由于切向力作用使最大应力的作用点偏离接触中心线。此外,磨辊所受应力为周期性循环应力,快辊的应力作用频率高于慢辊,使快辊磨损加剧。吴家祥等[31]通过实验研究载荷对磨辊磨损的影响,载荷分别为25、75、125、175和225 N,磨损失重如图6所示,随着载荷的增加,小麦粉料与磨损表面的摩擦力增大,磨损加剧,磨损失重与辊间压力成正相关关系。

图6 磨损失重随载荷变化的曲线

3 减磨技术

辊式磨粉机主要采用激冷铸铁磨辊,其耐磨性和切削性优于普通铸铁磨辊,但在工作中,辊齿磨损较快,很难保持较好的研磨效果。通常对磨辊进行表面强化,使辊齿耐磨性得到提高。表面强化处理是在选用通用材料的基础上,用工艺手段使材料表面改性,提高耐磨损性能。常用的强化处理有机械加工、扩散处理、表面覆盖[3,8]。

3.1 机械加工强化

机械加工强化是不改变材料的化学成分,通过加工过程改变材料表面的组织结构、机械性能或几何形貌来进行强化。热处理工艺是强化磨辊表面硬度的一种方法。张克平等[32]用小麦粉料对采用不同工艺参数处理的低铬白口铸铁进行磨损实验表明:磨辊进行960 ℃淬火和250 ℃回火的表面热加工,磨损失重约为普通试样的42%,磨损深度和磨痕降低,硬度由 50 HRC增至61.7 HRC。王萌萌和王国凡等[33]利用等离子弧重熔技术对离心铸造白口铸铁磨面辊齿面进行强化处理,并对重熔前后试样表面的耐磨性进行对比实验表明:辊齿齿顶的硬度由原来58~60 HRC提高到了64~65 HRC,耐磨性是重熔前的2~3倍。武文斌等[34]采用等离子体表面淬火工艺,快速加热磨辊表面,使工件表面组织在较短时间内奥氏体化,然后急速冷却,使磨辊表层组织细化,从而提高表层硬度和耐磨性。研究表明:经过处理磨辊表面硬度提高 1.5~2倍,硬化层晶粒细密且排列有序。

3.2 扩散处理强化

扩散处理强化是依靠渗入或注入某些元素来改变表面化学成分,或同时附加热处理手段使表面强化。磨辊生产厂会向磨辊基体中加入一些合金元素(Cr、Ni、Mo、V等)与金属中的碳结合形成合金渗碳体,改善金属材料的韧性和耐磨性。鲍崇高[35]通过研究 Cr、Ni、Mo、V、Ti的合金元素对磨辊磨损性能的影响,得知V、Ti对基体组织的改善作用优于 Ni、Mo,适量添加 Cr,可提高磨辊耐磨性,但Cr含量过高会影响磨辊表面加工和修复。Kunimitsu[36]在C12磨辊中加入高铬合金,使磨辊平均使用寿命提高至标准磨辊的两倍,代表世界先进水平。任光利[37]运用等离子弧技术在辊面刷涂一层含有镍、铬等元素的助剂,使其熔入磨齿外层形成一层几微米厚的超过60 HRC的高硬薄膜,磨齿的几何形状、化学成分和金相组织发生变化,处理前基材部位的硬度分别为51.5 HRC和52.2 HRC,处理后齿根部位的硬度达到 55.4 HRC和 53.3 HRC,齿顶部位达到62.5 HRC、62.8 HRC,可显著提高磨辊表面的硬度和耐磨性。西桥轧辊厂[38]通过添加钒钛元素生产出低硬度高耐磨性磨辊,喷砂辊硬度为 61~67 HS,拉丝辊硬度为68~74 HS,比镍、铬、钮配方磨辊的硬度低5~6 HS。实践证明:该磨辊耐磨性能优于硬度较高的镍、铬、钼配方磨辊,使用寿命延长约33%。

3.3 表面覆盖

表面覆盖是直接在材料表面进行镀、涂或用物理、化学方法覆盖一层强化表面层。意大利Ocrim的Martino Eloisa[39]采用等离子辅助化学气相沉积技术将齿辊表面镀一层 3 μm厚的氮化钛(TiN)和硼化钛(TiB)合金涂层,辊面硬度提高了4倍且降低摩擦系数,使磨辊寿命得到提高。任光利[40]将磨辊设计为辊体内芯和可拆卸辊体外筒。辊体外筒利用表面熔覆技术使含有镍、铬、硼等元素与辊体表面融合,提高外层硬度和耐磨性,不仅可提高磨辊使用寿命,也可避免磨辊因辊径缩短而报废造成浪费。

AL-SANDOOQJ等[23]通过颗粒对环氧树脂、聚酯和铸铁测试样件进行磨损实验,结果表明在相同的条件下,环氧树脂和铸铁的磨损率基本一致,聚酯的磨损率最低,约为金属辊的1/5。由于聚酯性能好,成本低,功耗低,无腐蚀等优点,可能有替代金属辊的趋势。

4 展望

小麦颗粒与磨辊的三体磨损是一个动态复杂过程,并伴有物理化学变化。尽管科研人员使用实验机及试样对此现象做了大量研究工作,并取得一定成果,但对软磨料磨损观点众说纷纭,并未形成统一完善的理论模型和研究方法,仍需学者利用先进设备及理论方法进行深入研究,完善该现象的磨损机理研究。此外,目前研究磨辊磨损多以单因素利用实验样机进行实验,结论偏差相对较大,需综合考虑多因素用磨粉机研究磨辊磨损,为减少磨损及提高磨粉品质提供依据。研究人员在研究减磨新配方时,也可考虑新材料、结构及技术等方法处理或替换传统磨辊。另外,针对磨辊工作中通过研磨效果相关规律变化评估磨辊磨损状态的研究较少,需加大研究力度,对磨辊磨损认识具有重要意义。