典型凸模零件数控加工工艺研究与设计

2020-02-11黄继战肖根先

黄继战, 肖根先

(1.江苏建筑职业技术学院,江苏 徐州 221116;2.徐州市模具新技术工程研究中心,江苏 徐州221116)

0 引 言

数控机床由于加工精度高、柔性好,在机械制造企业应用日趋广泛。立式数控铣床是数控机床中应用较多的品种之一,在机械加工中占有重要的地位。合理地规划工艺可有效地提高零件加工质量和数控机床利用率[1]。凸模类零件在生产中广泛存在,故本文以典型凸模零件为载体,研究凸模零件的数控加工工艺设计及编程,具有重要的现实意义和价值。

1 零件工艺性分析

图1所示为某凸模零件,毛坯为长方体,外形尺寸为95 mm×95 mm×25 mm,材料45钢,切削性能较好,单件小批生产,未注表面粗糙度为Ra3.2 μm,未注圆角半径为R5。由图1可知,该零件主要由平面、带抛物线的凸台外轮廓、倾斜矩形腔、均布三角形槽及孔结构组成,结构较为复杂,具有典型性。考虑到该零件为单件小批生产,加工内容多且精度要求较高,因此适合采用数控铣床加工。

图1 零件图

2 零件工艺路线的拟定

基于零件的工艺性分析,考虑到工序集中、先面后孔及先粗后精的工艺原则,确定该零件工艺路线有6道工序,具体为:1)铣六面。工序内容为采用数控铣床铣毛坯4个侧面和上、下平面,保证外形尺寸90 mm×90 mm×20 mm和对面平行、邻面垂直。2)钻、扩孔。内容为采用数控铣床在凸模顶面上钻3-φ3 mm定心孔,钻3-φ9.9 mm通孔,并扩mm孔,将其孔径尺寸由φ9.9 mm加工至φ20 mm。3)凸台抛物线外廓和沉孔加工。内容为粗、精铣凸台抛物线外廓,以铣代镗的加工方法半精铣、精铣沉孔4)斜矩形槽和三角形槽加工。内容为粗、精铣斜矩形槽,粗、精铣3个三角形槽。5)铰孔。内容为机动铰削两个通孔。

3 数控加工工序的设计

3.1 数控机床的选择

根据数控车间现有设备情况和零件毛坯的外形尺寸95 mm×95 mm×25 mm,选择机床型号为VM600立式数控铣床。

3.2 工件的装夹

工件的装夹主要解决零件的定位和夹紧问题,由于该零件生产类型为单件小批,且形状为长方体,故选择精密平口钳装夹。零件铣五面后装夹时,其下底面与垫块接触,零件后侧面与固定钳口接触,用活动钳口夹紧零件,并通过零件中心对刀建立工件坐标系与机床坐标系之间的位置关系。

3.3 刀具的选择

刀具的选用主要取决于被加工零件的形状、材料和机床性能[1]。该零件各道工序刀具选择分析如下:1)铣六面。平面一般采用端铣刀和立铣刀加工,端铣刀用于大平面的铣削,刀材为硬质合金,而立铣刀用于小平面的加工,刀材为高速钢。由于该零件六平面尺寸较小,因此选择直径D16 mm的立铣刀。2)钻、扩孔。钻孔类加工为定尺寸加工,即加工孔的直径与刀具直径一样大小。刀具材料选为高速钢,刀具规格为钻中心孔选择直径D3 mm的定心钻,扩孔加工分别选择直径D9.9 mm和D20 mm的麻花钻头。3)凸台抛物线外廓和沉孔加工。凸台外廓由于没有内凹轮廓,从理论上讲选任意大小直径的刀具加工均可;沉孔的圆形轮廓属于内凹轮廓,选择的刀具半径要求不大于沉孔半径12.5 mm,并考虑到减少刀具的规格,粗、精加工均选择与六面铣同一把刀具。4)斜矩形槽和三角形槽加工。由于斜矩形槽和三角形槽的拐角半径均为R5 mm,拐角属于内凹轮廓,因此选择的刀具直径要不大于R5 mm;再考虑到斜矩形槽的粗加工走刀路线,如图2所示,刀具先沿旋转后的坐标系从P1到P2满刀加工一刀,建立刀具半径左补偿,再沿矩形轮廓走一圈加工,最后由P2返回到P11,取消刀具半径左补偿,由此可确定该走刀路线加工不留残料的最小刀具半径R=矩形槽宽度/6=25/6≈4.17 mm,由此可知,刀具半径应满足4.17 mm≤R刀≤5 mm。本设计选择刀具半径R5 mm的键槽铣刀,键槽铣刀的特点是切削底刃过中心点,可直接在实体上Z轴进刀。5)铰孔。选择直径D10 mm铰刀。

图2 矩形槽粗铣走刀路线

3.4 切削用量的确定

在数控编程时,编程者必须确定每道工序的切削用量,并以指令的方式编入程序中。切削用量数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响[2]。根据切削用量的确定原则,铣刀切削用量的确定步骤为:

1)确定背吃刀量。根据工件的材料及工艺系统的刚度来决定[3]。在数控铣床系统刚度允许的条件下,粗加工时应尽可能使背吃刀量与工件的加工余量相等,这样可提高生产效率;精加工时一般留0.2~0.5 mm精加工余量,且余量均匀,目的是保证加工表面质量。

2)确定主轴转速。主轴转速n应根据允许的切削速度vc和刀具直径d来选择,其计算公式为:n=1000vc/(πd)(式中:vc表示切削线速度,m/min,依据刀料和工料查切削手册可得;n表示主轴转速,r/min;d表示工件或刀具直径,mm)。由上式计算的主轴转速n取整作为编程转速,实际加工时应根据切削状况调整主轴倍率来修调主轴转速。

3)确定进给速度。进给速度主要根据零件的加工精度和表面粗糙度要求及刀具、工件的材料性质选取[1]。查切削手册可得刀具每齿进给量fz,将每齿进给量fz代入公式:vf=z·fz·n(式中:z为齿数;fz为刀具每齿进给量,mm/z;n为主轴转速,r/min),即得到刀具进给速度,实际加工时应根据切削状况调整进给倍率开关来调节进给速度。其余刀具切削用量确定方法与铣刀相类似。

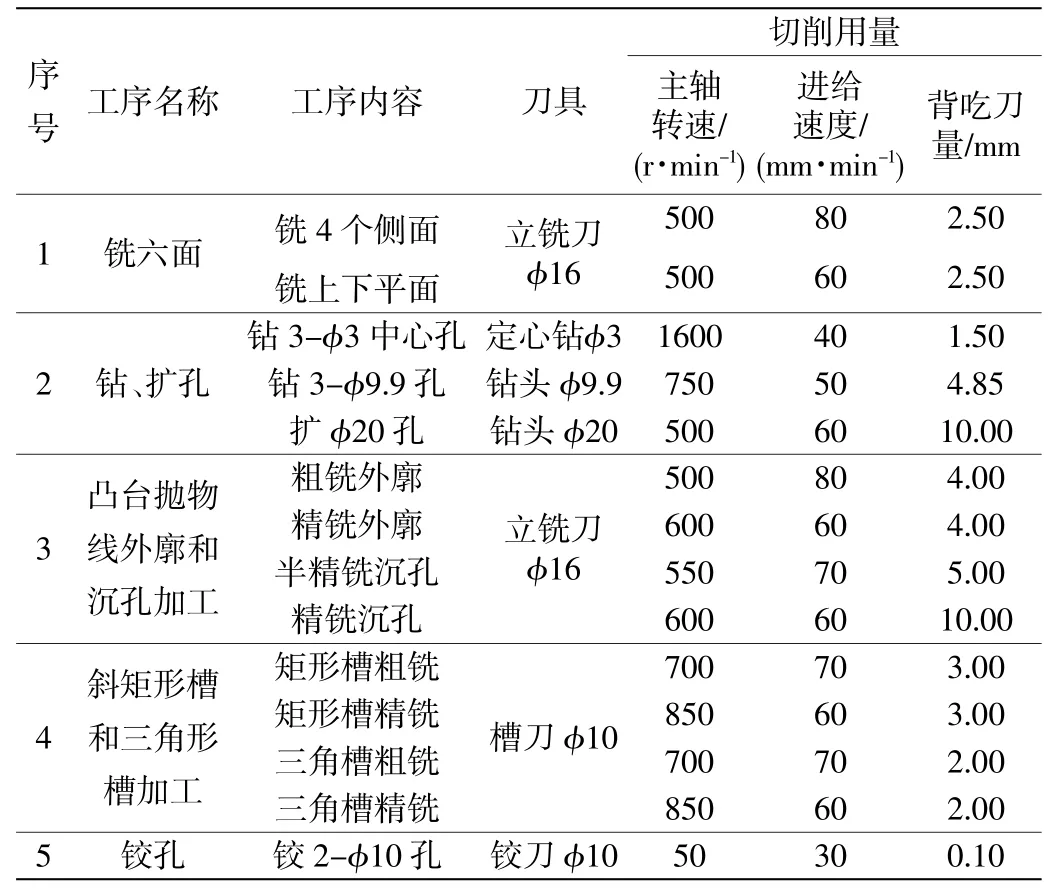

综上所述,确定切削用量的加工工艺卡如表1所示。

4 零件加工程序的编制

数控加工程序的编制一般经过工件坐标系的建立、走刀路线的设计、基点/节点坐标的确定和程序代码的编写等4个环节。文中仅分析与研究编程难点抛物线轮廓的编程,其余不再赘述。抛物线编程方法有自动编程和宏程序编程,鉴于自动编程必须建模且编制的程序冗长、可读性差、精度控制能力差、柔性差[4],而宏程序可克服上述缺点,因此确定抛物线采用宏程序编程法。

表1 数控加工工艺卡

4.1 工件坐标系的建立

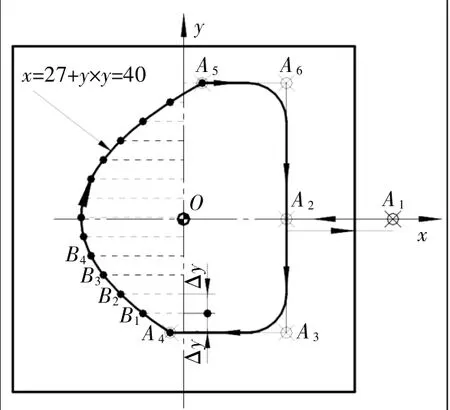

该零件XY轴零点确定在工件的对称中心,Z轴零点在零件的上平面,建立的工件坐标系如图3所示。

图3 走刀路线图

4.2 走刀路线的设计

凸台抛物线轮廓采用G41指令编程,其粗、精加工只需改变刀具半径补偿号D01和切削用量即可,简化了编程。采用G41指令编程对应的外轮廓走刀路线为顺时针,相应的切削方式为顺铣,顺铣加工能保证加工质量、延长刀具使用寿命,一般优先选用,只有在工件有硬皮的情况下才选择逆铣[5]。考虑零件加工精度和方便编程,走刀路线的切入切出路径采用径向方式。综上所述,设计的走刀路线为图3所示的A1→A2→A3→A4→A5→A6→A2→A1。

4.3 基点/节点坐标的确定

通过CAD查询法得到:图3的抛物线外廓走刀路线基点坐标为A1(55,0)、A2(27,0)、A3(27,-30)、A4(-4.5,-30)、A5(3.625,35)、A6(27,35)。

图3中走刀路线上A4点到A5点为抛物线,其节点坐标确定的算法如下:由图1可知,抛物线的焦距P为20,顶点坐标为(-27,0),抛物线方程为y2=f(x)=40×(x+27),这里选取y为自变量,y∈[-30,35],则x为因变量,由抛物线方程可推得因变量x计算公式为x=f(y)=-27+y2/40。为实现该抛物线的加工,本设计采用等间距法直线段逼近抛物线,即将Y坐标轴划分成相等的间距Δy,如图3所示,根据上述方程x=f(y)=-27+y2/40,可由Yi求得Xi,Xi+1=f(Yi+Δy)。如此即可求得一系列节点坐标值。在粗加工时Δy应取较大值,以提高机床加工效率;精加工时Δ应取较小值,以提高零件表面质量[6]。

4.4 加工程序的编写

加工程序的编写即是将上述内容代码化,编制的参考程序为O0003。粗、精加工时只需修改D01值和切削用量即可,粗加工D01为8.5 mm,精加工D01理论上为R8 mm,实际加工时需根据实测结果来修正。

O0003;(刀具直径D16 mm)

G17G21G40G49G80;(初始化)G91G28Z0;(刀具Z轴回零)

G54G90G00GX55Y0S500M03;(建立G54工件坐标系,刀具XY平面内快速运动至下刀点,主轴正转,转速600 r/min)

G00Z50;(刀具快速运动到Z50)

G00Z5M08;(刀具快速运动到Z5,切削液开)

G01Z-4F50;(刀具切削进给至加工深度Z-4)

G41G01X27Y0D01F80;(建立刀具左补偿)

G01XY-30,R10;(刀具切削进给到A5点,采用倒圆指令简化编程)

X-4.5;(刀具切削进给到A6)

#1=-30;(自变量赋初值-30)

#2=0.05;(自变量递增值0.05)

#3=20;(抛物线焦距赋值20)

#4=27;(抛物线顶点赋值-27)

WHILE[#1LE35]DO1;(当型循环判断语句)

#5=#4+#1*#1*/[2*#3];(计算抛物线动点X坐标值)G01X#1Y#5;(刀具走微小线段拟合抛物线)

#1=#1+#2;(自变量递增0.05)

END1;(循环结束符)

G01X27,R10;(刀具切削进给到A6)

G01Y0;(刀具切削进给到A2)

G40G01X55F500;(取消刀具半径左补偿)

G00Z200;(刀具快速运动到Z200)

M30;(程序结束)

5 结 语

在凸模零件工艺分析的基础上,设计了该零件的数控加工工艺,编制了抛物线轮廓加工程序。将编制的凸模零件加工程序输入数控铣床后,进行了程序校验、试加工与优化。结果表明,该数控工艺方案正确、合理,程序运行平稳,可保证零件加工精度,缩短加工时间,对同类零件的数控加工工艺设计具有借鉴意义。