高压气井液面测试仪在平桥南区块页岩气井中的应用

2020-02-11黄天朋严晓明李加明

黄天朋,严晓明,李加明

(中国石化华东油气分公司采油气工程服务中心,江苏泰州225300)

页岩气作为一种非常规天然气资源,以其开采寿命和生产周期长的特点在清洁能源中倍受青睐。目前国内页岩气开采的主流技术主要为水平井的多段压裂技术、清水压裂技术等,可以大幅度改善储层的渗透率,提高页岩气井的产量[1]。然而对于压裂改造后的页岩气井,一方面在改造期间经由外部往地层注入了大量清水,另一方面储层边底水极易沿高渗裂缝窜至射孔段,导致很多气井在极短的生产时间内就产出水,且产水量上升非常迅速。李泽沛等[2]认为,若生产制度不当,气体无法将产出水携带到地面,则会在井底出现积液,进一步导致产能下降甚至造成气井停产。因此,生产过程中对气井进行动液面监测可以及时了解并发现气井积液情况,并作出相应改善措施,液面测试对于提升气藏采收率至关重要,而利用液面监测仪对气井进行液面监测能否得出准确的数据,操作方法和解释方法尤为重要。目前国内外液面监测常用方法有2种:第一种是钢丝下挂压力计静压测试,通过压力梯度测试折算液面深度[3],此种工艺技术优点是资料录取准确、全面,缺点是钢丝作业存在施工风险,且施工成功率受井筒清洁程度、井斜等因素的影响较大;第二种是随生产管柱下入液面监测仪器,该工艺技术优点是液面数据可以实时录取,缺点是需要随生产管柱下入数据传输电缆,施工工艺复杂,费用较高[4-5]。结合平桥南区块液面测试实例,对液面测试仪器在该区块的应用进行分析评价,解决平桥南工区气井液面监测问题,为气田开发方案制定提供动态参数。

1 高压气井液面监测仪的主要优势

对工区内页岩气井温压资料进行收集统计,井口套压介于14~28 MPa,生产期间最高井口压力为28 MPa,液面测试仪最高工作压力为35 MPa,工区内所有井皆在额定工作压力范围内。通过前期井温测试资料得出,工区内井温度梯度为(2.0~2.4)℃/100 m,水平段地层温度为90~100 ℃。对于高压页岩气井液面监测,通常采用钢丝下挂压力计对气井进行压力梯度测试来推算液面的方法,而受井筒状况等因素影响,施工受到诸多限制,多数井无法下入电子压力计或者电子压力计下入深度较浅而无法进行有效液面探测。相对于试井钢丝下挂电子压力计液面测试方法,选择购置GY-QYM2高压气井液面监测仪进行液面探测,有着较为明显的优势。

1.1 施工周期

使用试井钢丝单井探测液面,从设备动迁至现场施工结束,一般需要1~2 d,再加上对电子压力计测试数据进行室内读取、解释工作,在现场施工无耽搁的情况下,从接到测试指令到获得液面数据至少需要2 d。而液面监测仪无需动迁大型设备,仪器小巧,可由测试人员随身携带,节省了设备动迁时间,测试过程只需2~3 h 即可完成,同一平台一天可完成2~3口井的测试,施工效率较高。

1.2 施工成本及费用控制

钢丝试井作业需要安装井口防喷装置,完成一次施工需要有井口、地面、绞车操作、吊装等施工人员共计5~6 人。液面监测仪无需登高作业、仪器安装在井口套管压力表接口处,一般3 人即可完成测试,节省了人工成本和大型设备油料、吊装等费用。

1.3 施工风险控制

试井作业安装防喷器防喷管时存在井口吊装作业,人员攀爬防喷管属于登高作业,测试过程中可能会发生井筒冰堵、钢丝断脱等事故,整体作业风险较高,而液面监测仪无需吊装及登高作业,仪器不需要入井即可测试,安全风险较低。

1.4 复杂井况的适应性

随着井下节流器工艺在平桥南区块页岩气井开发中的广泛应用,多数井在油管内安装有井下节流器,且深度均在2 000 m 左右,部分井内下有气举阀等井下工具[6-7]。钢丝试井作业时,无法将压力计下至节流器和井下工具以下进行作业,而在节流器上部进行液面监测作业则无实际意义。液面监测仪可监测理论深度可达5 000 m,能够满足区块内所有平台气井的监测要求。

2 GY-QYM2 高压气井液面监测仪工作原理及测试方法

2.1 工作原理

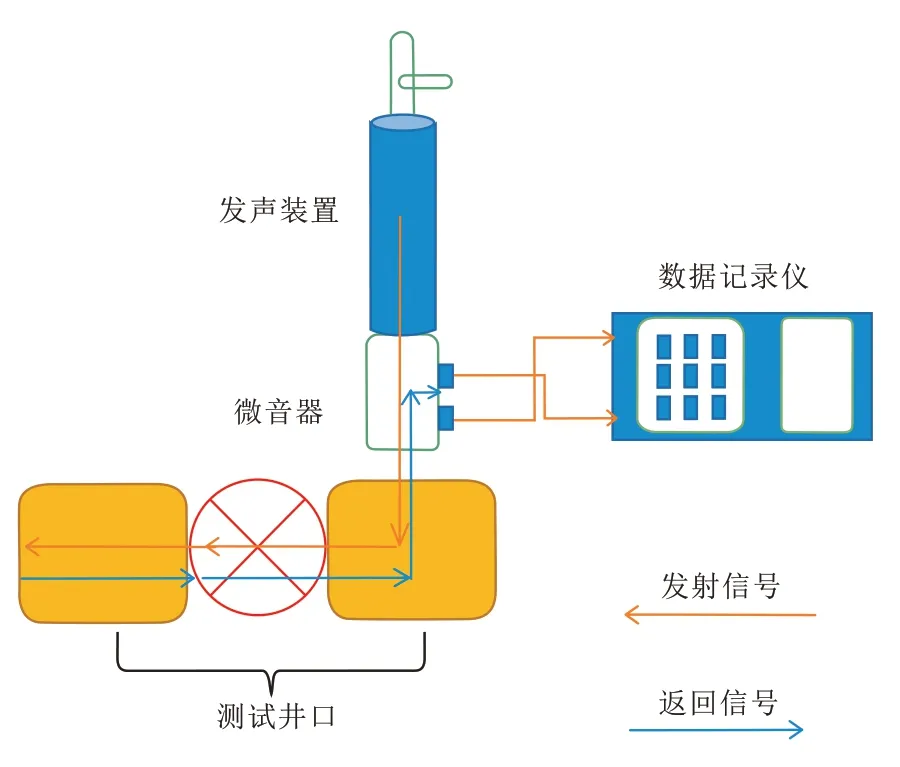

高压气井液面测试仪基于回声法设计,其基本原理为:仪器安装在测试井口,发出的声波测试脉冲沿着油套环空气体介质传播,当遇到油管节箍、音标或液面等障碍物便会产生反射,通过微音器组件接收声波脉冲并将之转化为电脉冲,再经过控制电路进行信号处理,最终形成以时间为横坐标,信号强度为纵坐标的2条液面曲线(高频和低频),结合曲线上的波峰与波谷位置可确定井内积液深度[8],工作原理如图1所示。其中,高频曲线主要采集油管接箍的反射波,低频曲线主要采集液面和其他较大障碍物的反射波[9-10]。

仪器发声原理:仪器安装在测试井口,气枪控制阀前端压力为井口压力P1,调节控制阀后端压力为P2(P1>P2+0.5 MPa),开启控制阀,高压气体瞬间释放产生次声波[11]。

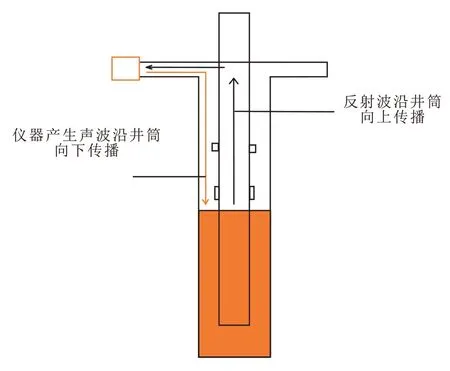

声波脉冲在套管环空传播过程如图2所示,根据式(1)可计算液面深度。

图1 液面监测仪工作原理Fig.1 liquid level instrument Working

图2 声波脉冲在套管环空传播过程Fig.2 Sound pulses travel through the bush.

式中:h为井口到液面的深度,m;c为声波在套管气中传播的速度,m/s,测试时仪器根据设定的气体相对密度、套管内气压和温度自动计算;t为声波脉冲往返传播时间,s,根据液面曲线确定[12]。

2.2 测试步骤

1)按照规范在井口套管压力表接口安装、连接测试仪器;

2)打开GY-JLY300数据记录仪,设置相关参数后开始液面测试;

3)调节测试发声压差(P1>P2+0.5 MPa);

4)瞬间开启控制阀产生次声波,记录液面曲线;

5)液面曲线存储、解释、保存或打印。

3 现场施工工艺

3.1 施工井井身结构、管柱结构

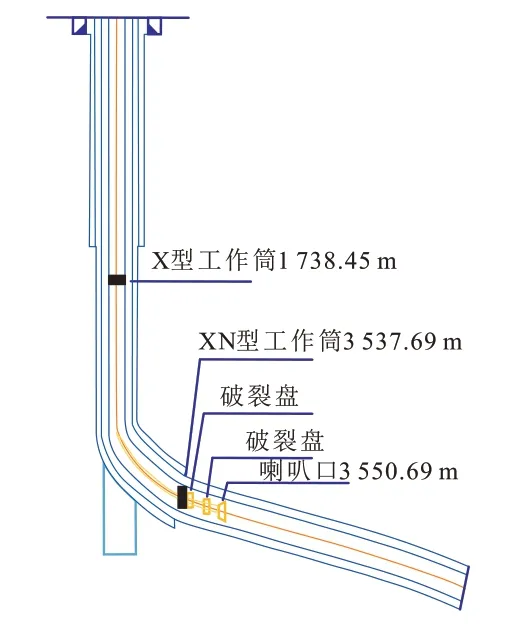

平桥南页岩气井完井管柱一般采用带压作业方式下入N80倒角加厚油管,管柱下深依据各井井况确定,喇叭口位置对应深度为A靶点位置附近。以S1井为例,详细管柱结构见表1。油层套管为ϕ139.7 mm厚壁套管,下入深度为井口至人工井底。管柱下入井内井身结构见图3。

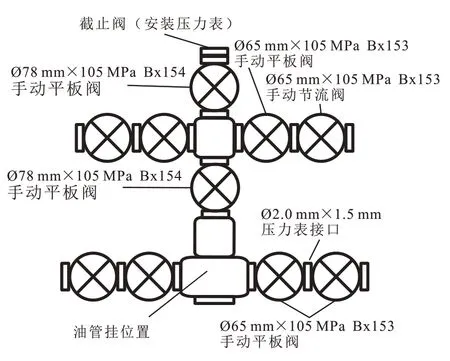

3.2 施工井口及采气树型号

工区内采气井口统一为KQ78/65-70EE 级井口(图4)。压裂试气结束后,在井口方井坑上方安装铝合金操作台,液面测试仪可通过套管侧翼的压力表接口直接安装至采气树套管侧翼,人员在铝合金操作台上方作业。

表1 S1井入井油管组合Table 1 Pipe string of well-S1

图3 S1井井身结构Fig.3 Wellbore structure of well-S1

图4 KQ78/65-70EE级采气井口Fig.4 KQ78/65-70EE wellhead of gas production well

4 应用效果分析

截至2018年12月31日,在平桥南区块共完成了35 井次测试,成功探测液面28 井次,典型液面实测情况见图5,液面反射波明显,较为容易判断。测试井段未监测到明显液面7井次,对一些难点井液面测试情况进行归纳,并分析总结。

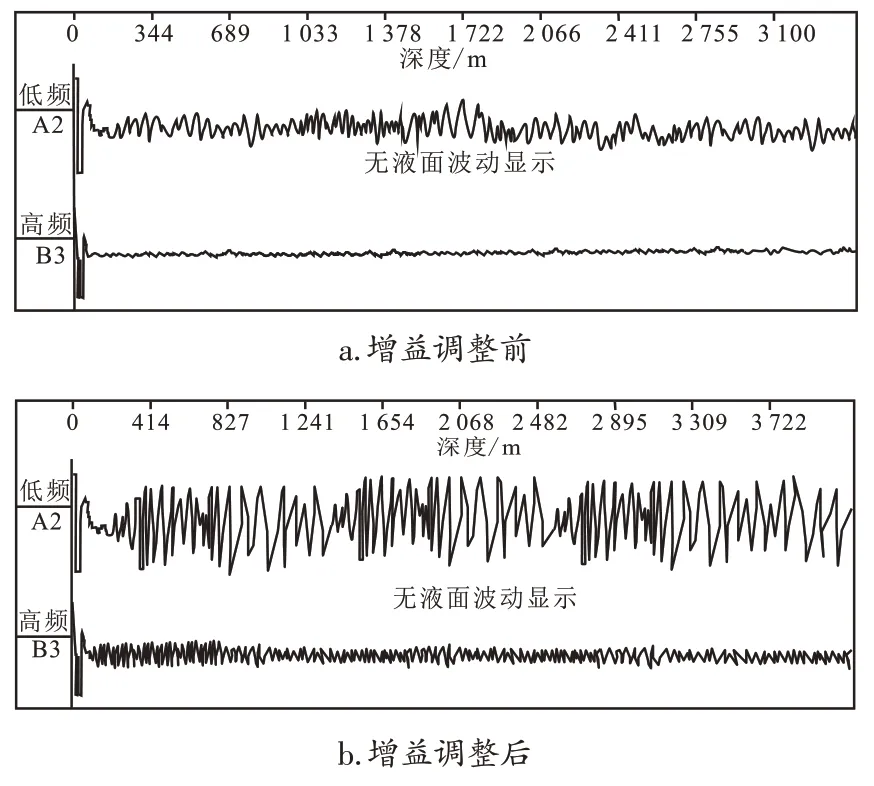

4.1 液面显示不清楚或无显示

工区内部分井在液面测试过程中,液面测试曲线无液面反射波显示或显示不明显。以JY198 井为例,该井为新投产井,生产时间为1个月,该井在测试深度范围内无明显液面波显示,测试曲线整体平滑,对仪器参数进行相应调整,调高液面增益,重新测试后得出测试曲线整体波动幅度增加,但仍无法识别出液面波反射位置,如图6所示。

利用目前井口压力、产层垂深、邻井压力梯度资料等参数对井底压力进行粗略推算,所得结果与试气阶段所求地层流压资料基本吻合,分析认为该井井底无明显积液,所以测试声波无法形成明显液面反射波。

图6 JY198井液面实测情况Fig.6 Measurement of liquid level for well-JY198

4.2 干扰波对液面判断的不利影响

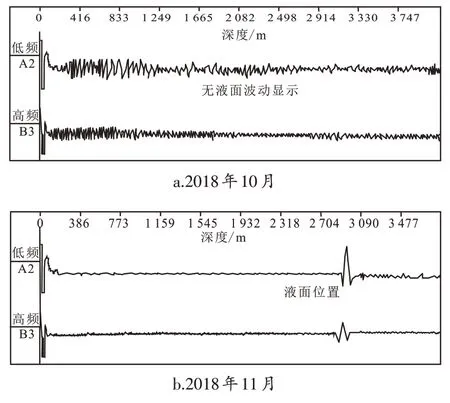

JY197 井在2018 年10 月进行液面测试时,因该平台有邻井进行压裂施工,测试曲线整体波动幅度较大,无法分辨液面位置,对增益进行调整后测试效果无改善。根据王国栋[13]和杨光等[14]的观点,判断由于震动及噪声对声波传导的干扰导致测试曲线杂乱无章。2018年11月再次对该井进行测试,取得良好效果(图7)。

4.3 复杂井况下真实液面波的判别

液面测试过程中,部分老井的测试曲线会出现多个波形反射,形态与液面反射波类似,极大地影响了对真实液面的判读。此类情况主要是由井内管柱因素引起的[15]。

图7 JY197井液面实测情况Fig.7 Measurement of liquid level for well-JY197

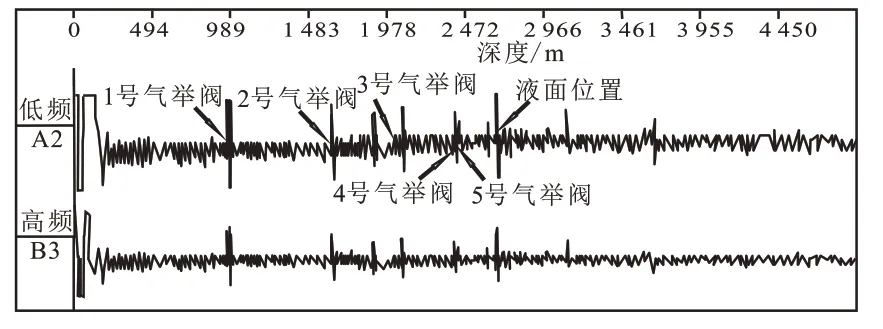

4.3.1 PY3井

该井随油管下入井内多个气举阀,已经关停超过1 a。因老井复产需了解井内压力系统及液面位置,测试中液面测试波在行进至气举阀位置时,套管环空体积发生变化导致波形发生变化,在测试曲线上出现多个高值,影响对真实液面位置的判断。

在这类井中,为找准液面位置,首先要结合井内管柱及工具深度来分析判断液面深度。该井总共下入气举阀6个,通过修井日志资料可以得知,气举阀深度自上而下分别为948.61 m,1 646.33 m,2 047.99 m,2 401.91 m,2 660.17 m,2 841.92 m。

分析各峰值对应情况:从实测液面波可以看出,在气举阀下入的对应位置均出现波形异常,排除深度误差因素,基本可以做到一一对应(图8)。

随着井深的增加,次声波能量衰减,波形异常峰值呈现逐级递减状态,在2 681.51 m 处出现一个高值,则认为声波在到达此处后遇到真实液面,反射强度明显大于前几次异常峰值,因此,可以推断出该位置为该井真实液面深度[16-18]。

图8 PY3井液面实测波型Fig.8 Measured wave pattern of liquid level of well-PY3

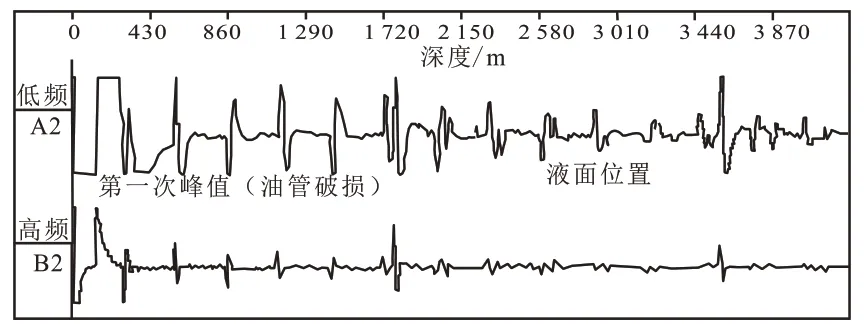

4.3.2 PY2井

该井同为关停老井,复产前对气井液面及压力系统进行了解,测试液面如图9 所示。测试曲线从131 m处出现异常波动,随后在不同深度总共出现十余次强弱不同的波形显示,并依次减弱,直至1 794 m处波峰明显增大,3 581 m处亦出现较大峰值。结合该井前期压力系数,131 m 处应为井内异常反射源,并非真实液面位置,随后4次波动依次为该反射源多次反射造成。初步判断液面位置为波峰明显增大的1 794 m 处。而3 581 m 处为液面二次反射波。后期对该井上提油管作业,检查油管发现131 m附近油管破损严重,造成次声波出现峰值,证实了初期对液面的判断。

图9 PY2井液面实测波型Fig.9 Measured wave pattern of liquid level of well-PY2

5 结论

通过使用GY-QYM2 高压液面仪对工区内页岩气井进行液面测试,同时分析、总结测试现场及室内资料处理过程中出现的问题,针对问题对测试工艺技术进行了优化改进,解决了部分井液面波杂乱无章、液面无显示等问题,提高了测试成果的质量和可信度,现场试验效果良好。高压液面仪测试技术的成功应用使得平桥南区块页岩气井井筒液面数据能够被及时掌握,为气井采气方案的制定提供了重要参数。使用高压液面仪时需注意如下几点。

1)液面测试前需了解井况,例如压力、产量、出液情况,对井内管柱及下入工具深度、管柱下入深度、井斜情况等预先知晓,排除外界因素对液面判断的干扰。

2)部分井测试曲线无明显液面反射显示,无法确定液面位置。可针对井况对液面增益、接箍增益、测试压差大小等仪器参数进行调整,增大液面捕捉清晰度,保证温度、气体密度等计算参数的准确性,减少液面深度计算误差。

3)尽量选择施工环境较为安静时进行液面测试,减少周围复杂环境对液面波的影响。测试时声波激发后测试人员尽量不要在井口造成震动,避免抖动仪器连接线产生杂波。