一次风的风粉偏差对烟温偏斜影响的试验和理论研究

2020-02-08王战锋吴东垠李淑宏

王战锋,吴东垠,李淑宏

(1.陕西商洛发电有限公司,陕西 商洛 726000;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

四角切圆燃烧方式是我国燃煤电站锅炉的主要燃烧方式,其特点是各角燃烧器相互点燃,燃烧稳定性较好,并且烟气在炉膛内螺旋上升,延长了火焰行程,增强了混合效果,燃烧的经济性较高[1]。然而,正是由于这种强烈的残余旋转,使得该炉型经常出现炉膛出口烟温偏差较大的问题,威胁机组的安全稳定运行[2-5]。许多学者一直关注此问题:吴生来等[6]认为将部分二次风、三次风反切圆布置的效果并不明显,即消弱或取消炉内的旋转并不是降低炉膛出口烟温偏差的有效手段;李彦鹏等[7]通过数值模拟发现二次风反切在一定程度上消弱了炉膛出口的残余旋转,但过量反切可能会破坏炉内流场,甚至可能加大烟温偏差;孙育英等[8-10]通过现场试验发现改变燃尽风反切角度可以调节水平烟道受热面的壁温偏差;MOHD NOOR N.A.W.等[11-12]研究得出一次风对煤粉粒径大小和分布浓度的影响,拟合出相应曲线。由此可见,以往的研究主要关注一次风、二次风及燃尽风的风速对炉内燃烧的影响。

某电厂2080T/H 四角切圆燃煤锅炉配套双进双出钢球磨煤机制粉系统,经过冷态和热态一次风速调平试验后,其炉膛出口烟温偏斜并未得到有效缓解。因此,又进行了同层一次风管煤粉量分布的测试和分析。同时,针对试验过程中出现的风粉分布不均现象,模拟分析了炉内的燃烧特性。

1 设备状况

2080T/H 亚临界锅炉采用四角切圆燃烧、单炉膛п 型布置、一次中间再热、平衡通风,有5 层摆动式、水平浓淡型直流燃烧器,为四角切向布置。锅炉制粉系统为冷一次风机正压直吹式制粉系统,每台锅炉配备5 台双进双出钢球磨煤机,编号分别为A、B、C、D和E,每台磨煤机为一层燃烧器供粉。

锅炉自运行以来,由于燃煤偏离设计煤质等原因,其喷水量较大,特别是一级过热器减温水量偏大,最高达到150 t/h,一般在120~130 t/h之间。与此同时,炉膛出口烟温偏差大,致使水平烟道的过热器壁温存在较大偏差。

2 试验内容及结果分析

2.1 试验内容

对一次风速的冷态及热态调平和煤粉量分配进行测试,试验过程及数据处理方法按照相关行业的国家标准进行[13]。在锅炉停炉检修期间进行冷态一次风速调平试验,试验过程中的风速测量采用标准皮托管和微压计,测点位置按照等面积圆环法确定,在冷态调平过程中还标定了靠背管的系数,准备用于热态试验。

在锅炉正常启动并稳定运行1 个月左右后,又进行热态一次风速调平试验,试验仪器采用冷态试验标定过的靠背管和微压计,测点位置与冷态试验一致。在热态一次风速调平之后,采用等速取样法对同层各一次风管中的煤粉进行了取样,并对各管的煤粉样本称重分析。

2.2 试验结果分析

2.2.1 冷态一次风速调平试验结果

在一次风速调平试验前须启动一次风机、送风机和引风机,维持炉膛负压在-50~-100 Pa,一次风管压力保持在正常运行值。利用标准皮托管和微压计测定一次风管内各测点的动压,进而计算得出一次风速及风速偏差。若风速偏差较大,则通过反复调整磨煤机出口的可调缩孔,使各管一次风速偏差在±5%以内。

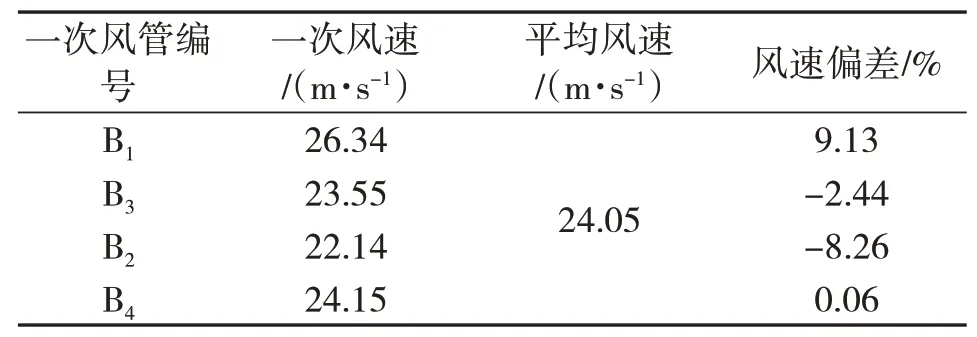

由于各台磨煤机的试验方法及内容基本一致,主要分析具有代表性的B 磨煤机的一次风速冷态调平试验过程和结果,相应4 个角的一次风管编号分别为B1、B2、B3和B4。B 磨煤机一次风速调平后的试验结果如表1所示。

表1 B磨煤机一次风速冷态调平后风速测试结果

调平后,最大和最小的风速偏差为1.97%和-1.27%,在±5%的范围之内。由于热态试验时一次风中含有煤粉,很容易导致标准皮托管测孔堵塞,需要用冷态试验标定过的靠背管进行热态一次风速的测试。因此,在一次风速调平的同时,利用靠背管测试了一次风管中的动压数据,并计算得出了靠背管系数。根据试验结果可以发现,与各一次风管对应的靠背管系数虽然略有差异,但均在0.8左右。

2.2.2 热态一次风速调平及煤粉量分配测试结果

在停炉期间的锅炉冷态空气动力场试验的基础上,待锅炉正常运行后,又进行了一次风速的热态调平试验。由于以往完成一次风热态调平试验后,水平烟道的烟温偏差并未得到有效缓解,因此,本文同时进行了煤粉分配特性试验。B 磨煤机热态一次风速调平前后的煤粉分配特性测试结果如表2和表3所示。

表2 一次风速热态调平前试验结果

表3 一次风速热态调平后试验结果

由表2 和表3 可以看出:尽管进行了冷态一次风调平,但在启动后B 磨煤机1#角的一次风速偏高,而2#角的一次风速偏低,偏差均超过5%,最大偏差达到9.13%。通过关小1#角一次风管缩孔,开大2#角一次风管缩孔等措施,并经过反复测试,基本调平了4个角的一次风速。调平后1#角和2#角一次风速相对偏差明显减小,4 个角的一次风速偏差均不超过±5%,满足试验规程要求。但是,即使热态一次风调平后,各一次风管的煤粉量偏差也较大,而且偏差均在10%以上。其中,3#角一次风管的煤粉量偏差最大,达到18.08%。由此可以推测,各一次风管的煤粉量偏差是造成水平烟道烟温偏差的主要原因。因此,有必要分析煤粉量偏差的原因。

2.2.3 煤粉量分布偏差的原因

由于一次风速和煤粉取样测点完全按照试验规程在远离弯头的竖直管道上选取,煤粉取样采用等速取样方法,各一次风管的煤粉取样时间相同,均为2 min,因此可以认为取样位置的管内煤粉浓度均匀,煤粉样本具有较好的代表性,可以用于分析各一次风管的煤粉量偏差。

通过对比表2 和表3 中B 磨煤机各管一次风速偏差和煤粉量偏差可以看出:各一次风管的煤粉量与一次风量的关联性不大,一次风速并非是影响煤粉量的主要因素,尽管4 根管的一次风速偏差不大于±4%,但煤粉量的最大偏差却达到18.08%。

1#和4#一次风管靠近磨煤机,2#和3#一次风管远离磨煤机。就一次风管的弯头和沿程阻力等管道特性而言,1#和4#一次风管类似,2#和3#一次风管类似。从表2和表3可以看出,1#和4#一次风管煤粉量接近,2#和3#一次风管煤粉量接近而且偏高,4#一次风管的一次风速大于1#一次风管,与此对应,4#一次风管的煤粉浓度大于1#一次风管的煤粉浓度;同理,3#一次风管的一次风速大于2#一次风管,则3#一次风管的煤粉浓度大于2#一次风管。可见,煤粉量与管路特性以及一次风速密切相关,在相似的弯管和局部阻力条件下,一次风速越大,其煤粉浓度也越大。但是,在一次风速偏差不大(速度偏差不大于±4%)时,1#和4#角的煤粉量偏小,2#和3#角的煤粉量偏大,煤粉量随着管路长度的增加而增加,而且变化幅度较大,比一次风速变化的影响大,其他4台磨煤机的试验也出现类似结果。原因是各一次风管的煤粉量与管路长度即管道阻力密切相关,并近似呈现随着管路长度的增加而增加的规律;当管道特性相似时,一次风速高,携带的煤粉量大,而且管道特性的影响要大于一次风速的影响。根据一次风速的调平原理,磨煤机出口压力即各一次风管入口压力基本一致,炉膛内压力即各一次风管出口压力也基本相同。由于磨煤机的安装位置和4 个角的位置距离不同,各一次风管的长度、弯头数量和调节缩孔等造成的沿程阻力和局部阻力也不同。根据伯努利方程,在4 根一次风管并联的情况下,由于阻力不一致会造成不同一次风管出口风速也不同。为了调平一次风管的风速,可通过可调缩孔增加管道的节流压损,使短一次风管的总阻力与其他管道相持平,从而保证各管道的阻力和一次风速接近,可调缩孔装置如图1所示。

图1 一次风管可调缩孔结构

可调缩孔通过两端的法兰安装在磨煤机出口的一次风管上,通过调节芯板的开度来达到调平一次风速的效果,为了增加短的一次风管的节流损失,相应的芯板开度相对较小。而一次风是包含空气和煤粉颗粒的气固两相流体,空气和煤粉颗粒的惯性不同,在进入缩孔装置时,空气和煤粉颗粒发生分离:空气的流动方向容易改变,通过芯板间的孔隙进入一次风管;煤粉颗粒由于惯性较大,靠芯板区域的煤粉颗粒容易撞击到芯板而反弹,从而造成进入一次风管的风煤比变大,煤粉浓度变小。显然,芯板开度小的一次风管的煤粉浓度较低。由于磨煤机安装在靠近1#角和4#角的一侧,管道长度相对较短,一次风管道的沿程阻力和由于弯头造成的局部阻力相对2#角和3#角的一次风管要小。与此对应,1#角和4#角一次风管的缩孔芯板开度就要调至相对较小,以保证4 根一次风管的阻力尽量接近,保持4根管的一次风速平衡。因此,2#角和3#角的煤粉浓度相对偏高,1#角和4#角的煤粉浓度相对偏低。

显然,在一次风速调平的情况下,煤粉分配不均匀仍然会导致火焰中心偏斜和汽温偏差,甚至可能造成局部还原性气氛而引发高温腐蚀等问题,对于NOx的排放也会产生不利影响。这很可能是许多锅炉虽然一次风速度调平,但仍会出现火焰偏斜和燃烧不稳定等现象的重要原因之一。因此,在一次风调平的同时,还要兼顾煤粉平衡。本文采用数值模拟方法,分别分析一次风速偏差和煤粉偏差对炉内速度场和温度场的影响。

3 风、粉偏差对炉内燃烧影响的数值模拟

本文利用GAMBIT 软件根据锅炉设计资料对锅炉炉膛进行了全尺寸建模和网格划分,计算区域包括锅炉炉膛和一定长度的水平烟道,尽可能减小锅炉尾部烟道对计算产生的影响,如图2所示。

图2 锅炉几何模型

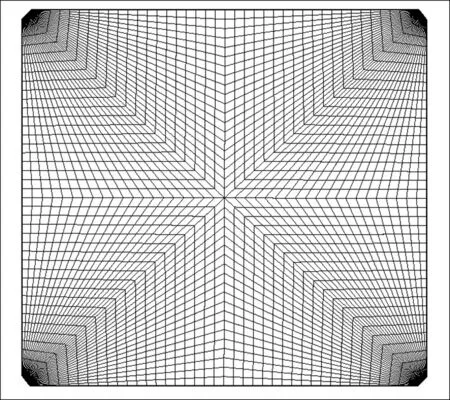

网格划分是数值计算的重要内容,也是后期进行计算的基础,网格的质量对模拟计算结果的精度和效率有着重要的影响。在四角切圆锅炉燃烧模拟过程中,当流动方向和网格线方向有一定夹角,并且在流动方向的法线方向有应变量梯度时将会在数值计算中产生伪扩散,当网格线与流动方向垂直时无伪扩散,当夹角为45°时伪扩散最严重[14-15]。为了得到高质量的网格,避免伪扩散的影响,本文改进了计算网格,将锅炉炉膛横截面分为8个四边形,对每个四边形分别划分面网格,如图3所示。

根据划分的面网格采用Cooper 方法划分结构化体网格。由于主燃区和燃尽区进行复杂的燃烧化学反应,温度场及各组分的浓度场梯度较大,为了提高模拟精度,特意对该区域的网格进行了细化划分,体网格总量为558 000,如图4所示。

图3 炉膛横截面网格

图4 炉膛纵截面网格

四角切圆锅炉同层4 个角燃烧器的一次风速和煤粉均匀程度对锅炉的安全稳定燃烧具有重要的意义。一次风速和煤粉量分布不均会导致火焰中心偏移、炉内温度场偏斜、火焰贴墙燃烧,从而对锅炉的正常运行和设备的安全造成威胁。为了分析一次风和煤粉不均对燃烧的影响,本文分别模拟了风速偏差10%(下文简称“风速偏差工况”)和煤粉量偏差10%(下文简称“煤粉量偏差工况”)两个工况下炉内的燃烧状况,其中风速偏差工况设置为2#角和3#角一次风速较平均值高10%,1#和4#角燃烧器一次风速较平均值低10%,假定各一次风管风粉比相同;煤粉量偏差工况设置为2#角和3#角煤粉量较平均值高10%,1#和4#角燃烧器煤粉量较平均值低10%,假定各管的一次风速相同。

在风速偏差工况和煤粉量偏差工况下,炉膛中心截面和B 层燃烧器平面的速度场云图如图5所示。

图5 炉膛中心纵截面和B层燃烧器平面速度场

对比炉膛中心纵截面上的速度云图可以看出:在风速偏差工况下主燃区的风速分布呈现出右侧(2#角和3#角所在一侧)较左侧(1#角和4#角所在一侧)偏高的情况,而煤粉量偏差工况的风速分布较为对称,由此可知煤粉量偏差对炉膛内的空气动力场影响相对较小。对比两个工况下B 层燃烧器平面上的速度云图(图5)得出的结论类似,一次风速偏差导致炉膛横截面上的速度切圆中心向左侧偏移,而煤粉量偏差则对速度切圆中心位置影响不大,其他各层燃烧器上的速度场分布情况与B 层燃烧器类似。为了方便起见,本文给出两个工况下各层燃烧器(A、B、C、D 和E)平面速度沿通过炉膛中心宽度方向的分布曲线,如图6所示。

图6 燃烧器截面速度沿横轴分布曲线

对比风速偏差工况和煤粉量偏差工况的速度沿横轴分布曲线可知:与B 层燃烧器截面类似,风速偏差工况对速度场影响较大,各层燃烧器平面上速度沿横轴方向的曲线两个波峰高度相差较大;而煤粉量偏差工况的速度分布则较为对称,影响不大。

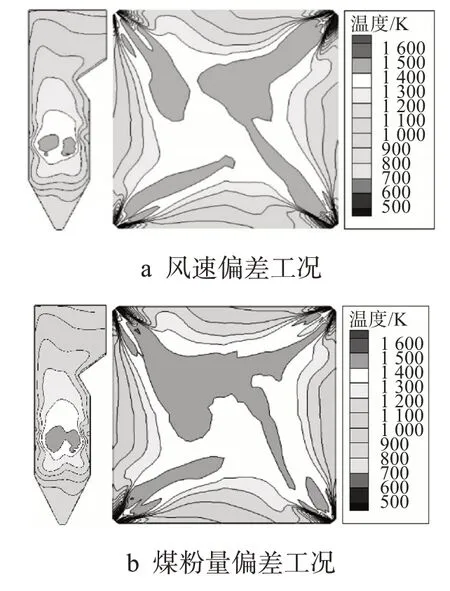

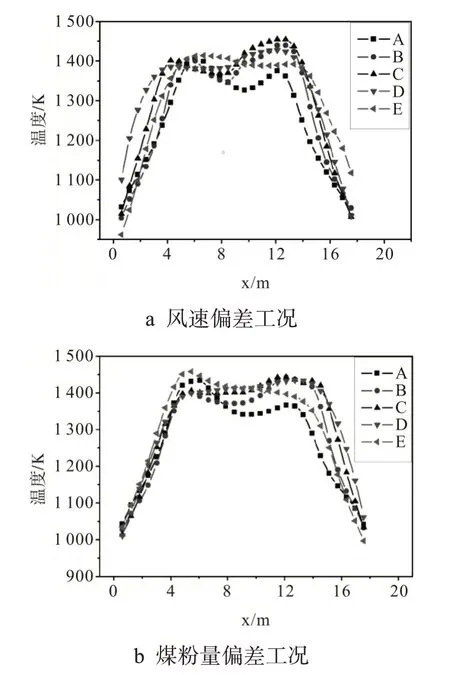

在风速偏差工况和煤粉量偏差工况下,炉膛中心截面和B层燃烧器平面的温度场云图如图7所示,各层燃烧器平面的温度沿横轴的分布曲线如图8所示。

图7 炉膛中心纵截面和B层燃烧器平面温度场

图8 燃烧器截面温度沿横轴分布曲线

根据计算结果可以看出:在风速偏差工况下,速度场的变形对于温度场也产生了一定的影响;以A、B、C、D 和E 燃烧器平面上温度沿横轴的分布曲线为例,速度较低的左侧各层的温度曲线基本重合,而且比速度较高的右侧峰值偏高,即速度场的变形导致了炉内温度场在炉膛截面上的分布不均,从而会导致局部高温和水冷壁的热偏差,即常见的四角切圆锅炉在炉膛出口会出现烟温偏斜,一般为右侧烟温偏高,对锅炉的安全和经济运行将产生不利影响。

对于煤粉量偏差工况,虽然速度沿横轴的分布曲线基本保持对称,但是温度曲线却受到较大影响。靠近煤粉较浓一侧的温度峰值偏高,且煤粉量偏差对温度场的影响与风速偏差对温度场的影响程度接近,即煤粉量偏差也会导致水平烟道受热面的温度场偏斜,从而导致局部高温和水冷壁较大热偏差等对锅炉运行不利的情况。根据热态一次风速调平和煤粉量分配试验结果,由于一次风携带煤粉颗粒为气固两相流动,通过可调缩孔来调平一次风速容易导致煤粉量分布不均,试验实测最大偏差幅度达到30%,这将在实际运行中对炉内的温度场分布造成不利影响,也可以解释为在实际运行过程中,尽管一次风速平衡,但炉膛出口仍存在较大的烟温偏斜的现象。

综上所述,在四角切圆锅炉冷态空气动力场试验和制粉系统中,进行各层燃烧器的一次风速调平工作非常重要,但煤粉浓度对燃烧效果的影响也不可忽略。风速偏差和煤粉量偏差都会对炉膛内的温度场产生较大影响,而且影响程度相近。目前,对于风速调平的主要手段是调节磨煤机出口的缩孔,通过控制局部阻力使得总的阻力相近,从而达到风速调平的目的。然而,局部阻力和沿程阻力对煤粉浓度和一次风速的影响特性不同,在调平风速的同时又可能导致煤粉浓度分布不均。因此,下文将讨论如何保证一次风速和煤粉量的平衡。

4 验证试验结果

基于以上理论分析和现场试验,为了消除四角切圆锅炉水平烟道出口的烟温偏差,在保证同层4个燃烧器的一次风速平衡的同时,还要兼顾一次风管的煤粉浓度平衡。传统的一次风调整是锅炉在冷态和热态时尽量使同层燃烧器4 个角的一次风速接近,行业标准为一次风偏差在±5%以内,而对煤粉浓度则无要求。所以,在实际运行过程中,同层燃烧器4 个角的一次风管一次风调平后,有的锅炉炉膛出口的烟温偏差减弱,有的锅炉炉膛出口的烟温偏差无变化,甚至增大。这个问题一直困扰着现场工程技术人员,其实,煤粉浓度是否平衡的作用至关重要。为了兼顾一次风速和煤粉量,可以适当调整一次风速偏差的极限值,使长的一次风管的一次风速尽量接近下限,短的一次风管的一次风速尽量接近上限,在此前提下,尽量保证煤粉浓度的平衡。针对表2 和表3 的试验工况,得出更适用于本试验锅炉燃烧的一次风速,如表4所示。

按表4 推荐的一次风速进行了验证试验,炉内燃烧工况良好,水平烟道受热面的壁温偏差在20 ℃以内。

表4 推荐的一次风速

5 结论

本文对某电厂四角切圆燃烧方式锅炉进行了冷态和热态一次风速调平试验,在一次风调平后对各管的煤粉分配状况进行了测试。同时,分别模拟了一次风量和煤粉量偏差对锅炉燃烧的影响特性。根据上述试验及模拟计算结果,得出以下结论:

1)在一次风速进行冷态调平和热态调平之后,各一次风管煤粉量分配仍存在偏差,这是四角切圆燃烧锅炉虽然经过冷态和热态一次风调平后,仍然存在较大烟温偏差的原因。

2)一次风管输送的煤粉量与一次风速和管路长度及局部阻力等因素相关,而且管路特性起主要作用,煤粉量随着管路阻力的增加而增加;在管路特性相同的情况下,一次风速大,携带的煤粉量也大。

3)对炉内空气动力场的影响而言,一次风速的偏差要大于煤粉量分配的偏差;但是,煤粉量分配偏差和风速偏差均对炉内温度场有较大的影响。

4)为了防止烟温偏斜,在一次风速平衡的前提下,建议兼顾各一次风管煤粉浓度平衡,即可以适当调整一次风速偏差的极限值,使得较长的一次风管的风速尽量保持较小值,较短的一次风管的风速保持较大值,进而减小煤粉浓度偏差,降低烟道受热面的壁温偏差,优化炉内实际燃烧效果。