基于变异系数法对不同干燥方法马铃薯全粉 复合面条品质的评价

2020-02-08李叶贝任广跃屈展平张乐道卢映洁

李叶贝,任广跃,2,,屈展平,段 续,2,张乐道,2,卢映洁,2

(1.河南科技大学食品与生物工程学院,河南 洛阳 471023;2.食品加工与安全国家实验教学示范中心,河南 洛阳 471023)

马铃薯营养丰富,淀粉含量高,蛋白质构成好,维生素种类齐全,且含有膳食纤维[1-3]。在面条的制作中加入马铃薯全粉,能够更好地丰富面条的营养价值。面条作为一种传统的食品,是亚洲国家重要的主食,且在全球范围内都有所消费[4-5];为方便运输,干燥成为面条加工过程中一个必要的环节,其是否合理与面条的产品质量以及经济效益有着较为重要的联系[6-7]。科学合理的干燥方法,不仅能够节省干燥时间,避免资源浪费,而且还能够保证产品品质[8]。我国面条干燥工艺经历了几个阶段,初期为自然晾干,这种干燥工艺不能实现大规模的产业化,随之出现了高温快速干燥技术,虽然解决了产业化问题,但是产品质量却不能得到保证,接着低温慢速干燥技术问世,干燥的面条品质稳定,却因为干燥时间再次被改造成为了中温中速干燥,直到现在被广泛应用于实际生产[9]。

目前面条的干燥主要是隧道式干燥,没有出现新的干燥技术,本实验力求找寻一种较优的干燥方式,对复合面条进行干燥。目前食品常用的干燥方式主要有热泵干燥、热风干燥、冷风干燥、红外干燥等。热泵干燥具有高效节能、绿色环保的特点[10];热风干燥成本低、干燥速度快[11];冷风干燥能够较好地保持物料的营养价值,但是干燥时间较长[12];红外干燥直接作用于物料内部,效率高、能耗低[13]。

变异系数法作为一种数学统计方法,是利用指标本身数据所提供的信息,通过对变异系数进行标准化的处理,从而客观公正地赋予各指标权重,避免人为赋权的主观性,更能够体现数据的准确性[14]。由于各指标的单位不用,变异系数法需要进行量纲的消除,得出各指标在实验条件中的重要程度[15]。其作为一种有效的评价方法在各领域都有所应用,但是在评定食品干燥品质方面的应用却不多见,用变异系数法评定复合面条的品质具有一定的新意。

本实验选取热泵干燥、热风干燥、冷风干燥、红外干燥4 种干燥方法对复合面条进行干燥,对其干燥特性、煮制特性、白度、质地剖面分析(texture profile analysis,TPA)特性、剪切力、水分、微观结构、干燥能耗、吸湿性进行测定,并采用变异系数法进行综合评分,以期得到一种较为适合复合面条的干燥方法。

1 材料与方法

1.1 材料与试剂

马铃薯购于河南省洛阳市丹尼斯超市,所选马铃薯新鲜、大小均匀、无虫眼、无褐变。小麦面粉(精制特一粉)购于河南省洛阳市丹尼斯超市。

柠檬酸、VC、CaCl2天津德恩化学试剂厂。

1.2 仪器与设备

Universal 5544型食品质构仪 美国Instron公司;JSM-5610LV型扫描电子显微镜 日本电子株式会社;X-rite Color I5型色差计 美国爱色丽公司;HSP-150B型恒温恒湿箱 常州赛普试验仪器厂;JA-B/N型电子天平 上海佑科仪表有限公司;GHRH-20型热泵干燥机 广东省农业机械研究所;101型热风干燥机 北京科伟永兴仪器有限公司;LFGZX-3型冷风干燥机 上海聚辰科学仪器有限公司;101型红外干燥机 河南科技大学。

1.3 方法

1.3.1 马铃薯全粉的制备

马铃薯经过清洗去皮切片后,用1.5%(质量分数,下同)柠檬酸、1.0% VC、0.15% CaCl2护色液浸泡20 min进行护色处理。将护色后的马铃薯片预煮3 min,取出冷却,然后进行蒸煮,确保马铃薯充分糊化但又不破坏细胞壁[16-17]。蒸煮完成后,将马铃薯片置于温度为60 ℃、相对湿度为10%、风速为1.5 m/s的热泵干燥箱中,干燥完全后,用粉碎机制备马铃薯全粉。

1.3.2 面条制作工艺

马铃薯全粉、小麦面粉、纯净水、食盐→和面→静置熟化→压片→切条→干燥→缓苏降温→成品

称取小麦面粉160 g、马铃薯全粉40 g充分混合均匀,把2 g食盐溶入80 mL纯净水中,充分溶解后倒入原料中,和面5 min,保持面团干湿得当,色泽一致,没有干粉,用手稍用力能捏成一团,松开能碎成颗粒。然后放在室温条件下醒面20 min,放入压面条机进行反复压片,直到形成表面光滑、色泽均一且有弹性的面带,然后进行切条干燥[18],以湿基水分质量分数10%为干燥终点,每个样品重复实验3 次。

1.3.3 实验设计

选取热风(热风温度为40 ℃,风速为1.5 m/s)、热泵(热泵温度为40 ℃,风速为1.5 m/s)、冷风(冷风温度为20 ℃,风速为1.5 m/s)、红外(红外温度为60 ℃)4 种干燥方式,面条厚度均为1.5 mm,对马铃薯全粉复合面条进行干燥并对其品质进行研究。每组实验重复3 次。

1.3.4 指标测定

1.3.4.1 干基含水率及干燥速率的测定

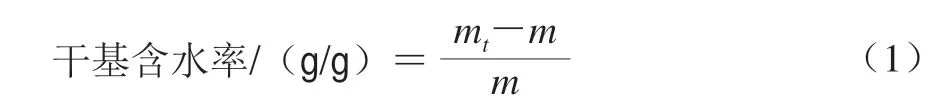

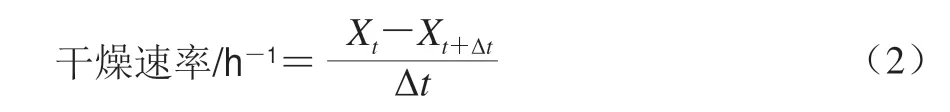

复合面条的干基含水率按式(1)[19]计算。

式中:mt为t时刻物料的质量/g;m为湿物料中绝干料的质量/g。

干燥过程中的干燥速率按式(2)[20]计算。

式中:Xt为t时刻干基含水率/(g/g);Xt+Δt为t+Δt时刻干基含水率/(g/g);Δt为时间间隔/h。

1.3.4.2 煮制特性的测定

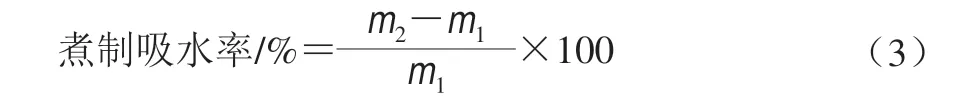

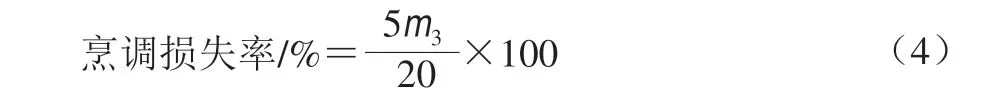

煮制吸水率、烹调损失率的测定:准确称量20 g复合面条,放入500 mL 100 ℃的沸水中煮至白心刚好消失,捞出面条,沥水30 s称量,将所剩面汤倒入500 mL容量瓶中定容,从中取出100 mL于已经称量过质量的烧杯中,先在电炉上蒸发一定的水分,再移至105 ℃烘箱中烘干至质量恒定,称质量,煮制吸水率计算如式(3)所示,烹调损失率计算如式(4)[21]所示。

式中:m1为未煮制之前面条的质量/g;m2为煮制之后面条的质量/g。

式中:m3为100 mL面汤中淀粉质量/g。

每个样品重复3 次,求平均值。

1.3.4.3 白度的测定

将复合面条制成粉,用保鲜膜包好待用,先用黑白板对仪器进行校正,再将不同干燥方式下的样品依次进行测量,每个样品选取不同的方位测量3 次,求平均值,可得出L*、a*、b*值。其中L*值表示物料黑白的程度,值越大,表示物料越白,a*值表示物料红绿的程度,值越大,表示物料越红,b*值表示物料黄蓝的程度,值越大,表示物料越黄[22]。白度的计算如式(5)所示。

1.3.4.4 质地剖面分析

TPA参数设置:采用P/75探头,测前速率200 mm/s、测试速率0.17 m/s、测后速率200 mm/s、压缩程度70%、两次压缩间隔时间10 s、数据采集速率400 pps,引发力5 g[23]。将面条3 根一组放在质构仪上进行测试,每个样品测5 次,求平均值。得出硬度、黏着性、弹性、黏聚性、胶着性、咀嚼性、回复性7 个参数值。

1.3.4.5 剪切力的测定

采用A/LKB-F探头,设置测前速率1 mm/s、测试速率0.17 mm/s、测后速率5 mm/s、触发力5 g、应变量90%[24]。将面条3 根一组放在质构仪上进行测试,每个样品测5 次,求平均值。

1.3.4.6 微观结构观察

用导电胶将样品粘到样品台,通过离子溅射技术对其进行喷金处理,结束后取出,装入JSM-5610LV扫描电子显微镜观察室,设定加速电压20 kV、电流15 mA进行观察[25]。

1.3.4.7 干燥能耗的测定

复合面条的干燥能耗(单位为kJ/kg)以每脱去1 kg物料中的水所消耗的能量来表征[26],干燥过程中所消耗的总能量用电度表进行测量。

1.3.4.8 吸湿性的测定

用电子天平精确称取1 g复合面条,放置于康威氏皿内室,将配制好的饱和氯化钠溶液放入康威氏皿外室,盖上康威皿盖子,密封严实,之后放入温度为30 ℃、相对湿度为75%的恒温恒湿箱中,保持7 d测定吸湿率[27],吸湿率根据式(6)计算。

式中:m1为吸湿后马铃薯全粉复合面条的质量/g;m2为吸湿前马铃薯全粉复合面条的质量/g。

1.3.4.9 变异系数法分析

变异系数法是通过各个指标所包含的信息,计算出其权重,用来衡量指标变异程度的一个统计量[28]。

由于不同指标都有各自的单位,不能直接相互比较,所以计算前需要无量纲处理,求出变异系数[29],变异系数的计算如式(7)。

式中:Vi表示第i个指标的变异系数;σi表示第i个指标的标准差;表示第i个指标的平均值。

各项指标的权重[30]计算如式(8)。

式中:Wi表示权重。

采用Z-score标准化法将各项指标的数据进行标准化处理,计算公式如式(9)。

式中:Zij表示标准化后各指标值;Xij表示各指标实际测量值;σi表示第i个指标的标准差;表示第i个指标的平均值。对于值越小越好的指标,标准化之后需要数值前加负号,然后与将不同干燥方式下各指标标准化值与权重相乘,得到综合评分。

1.4 数据统计分析

采用Origin pro 8.5软件绘图;使用DPS 7.05软件对实验数据进行方差分析,实验中显著水平定为P<0.05。每组实验重复3 次,取其平均值进行各指标统计分析。

2 结果与分析

2.1 干燥方式对马铃薯全粉复合面条干燥特性的影响

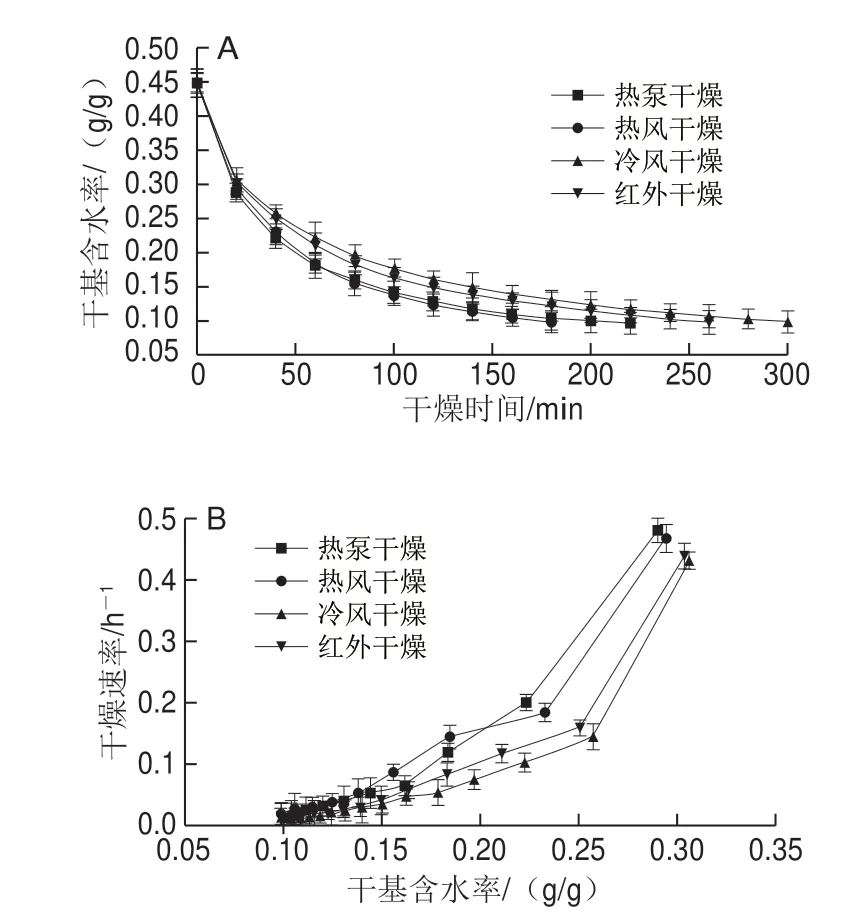

图 1 不同干燥方式下马铃薯全粉复合面条的干燥曲线(A)及 干燥速率曲线(B)Fig. 1 Drying curves (A) and drying rate curves (B) of dehydrated composite noodles subjected to different drying methods

由图1A可知,热泵、热风、冷风、红外干燥至终点所用的时间分别为220、180、300、260 min。热风干燥时间比冷风干燥缩短了40.00%。由图1B可知,复合面条的干燥过程为降速过程,而且降速较快。热泵干燥初期干燥速率最大,热风次之,但随着干燥时间的延长,中后期热风的干燥速率反而超过了热泵干燥,因为中后期物料中主要含有的是结合水,这部分结合水相对于总含水量而言较小,这会使得热泵干燥的进出口空气变化量较小,直接影响其干燥效果,热风干燥却不受此影响,所以中后期热风干燥速率反而超过热泵干燥。冷风干燥和红外干燥初始干燥速率相差不大,之后红外干燥速率大于冷风干燥,这可能是由于初始冷风干燥的风速对于干燥影响较大,而红外干燥没有风速,但是温度对于干燥速率的影响比风速大,后期红外干燥速率高于冷风。红外干燥主要是红外线对物料进行的辐射,红外距物料有一定的距离,当它辐射到物料上之后,温度并没有实际温度高,而且空气对流没有热泵干燥和热风干燥好,所以红外干燥和冷风干燥这两种干燥方式速率低。

2.2 干燥方式对马铃薯全粉复合面条煮制特性的影响

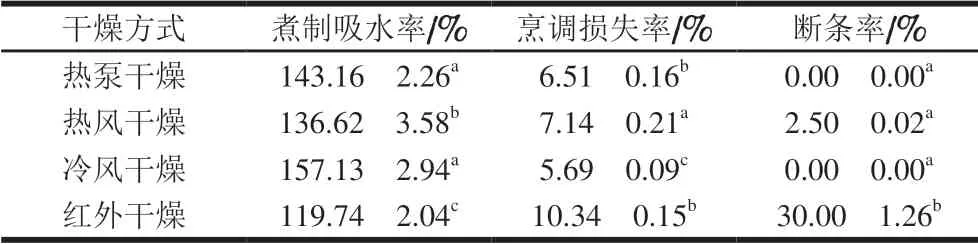

表 1 不同干燥方式下马铃薯全粉复合面条的煮制特性Table 1 Cooking characteristics of dehydrated composite noodles subjected to different drying methods

由表1可知,煮制吸水率最大值比最小值升高了31.23%,烹调损失率最小值比最大值降低了44.97%,红外干燥的断条率最高,热风干燥较小,热泵干燥和冷风干燥断条率为0。不同干燥方式的煮制特性差别较大,红外干燥的复合面条品质不佳,煮制吸水率较低,烹调损失率、断条率较高,这可能是与红外干燥特性有关,红外辐射是电磁波与物料共振放出能量,物料内外同时达到干燥的效果,对于复合面条内部结构影响较大,直接导致复合面条煮制吸水率较低、断条率较高,面条结构的不完整间接致使烹调损失率升高;热泵干燥和热风干燥的煮制吸水率和烹调损失率相差不大,但是热风干燥却有断条现象,这可能是因为热风干燥速率较快,导致物料品质有所下降;冷风干燥温度低,能够较好地保证面条品质。

2.3 干燥方式对马铃薯全粉复合面条白度的影响

图 2 不同干燥方式下马铃薯全粉复合面条的白度Fig. 2 Whiteness index of dehydrated compositenoodles subjected to different drying methods

对于面条而言,白度越高,产品的潜在商业价值可能就越高。如图2所示,不同干燥方式面条的白度由高到低为:冷风干燥>红外干燥>热泵干燥>热风干燥。冷风干燥白度最高,热风干燥白度最低,但总体白度相差不大。因为不同干燥方式的温度和干燥原理不尽相同,冷风干燥温度较低,能够抑制一些高温易产生褐变物质的活性,从而白度较高,热风干燥温度较高,从而使白度稍低,热泵干燥和红外干燥之间差异不显著,红外干燥温度虽然比较高,但是辐射到面条表面时,温度并没有实际温度高。从整体看来,不同干燥方式对面条的白度影响不明显。

2.4 干燥方式对马铃薯全粉复合面条TPA特性的影响

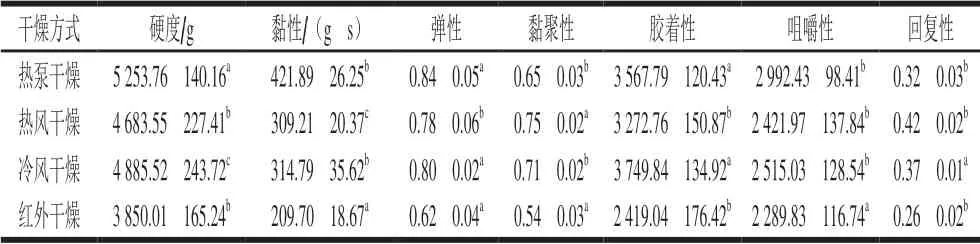

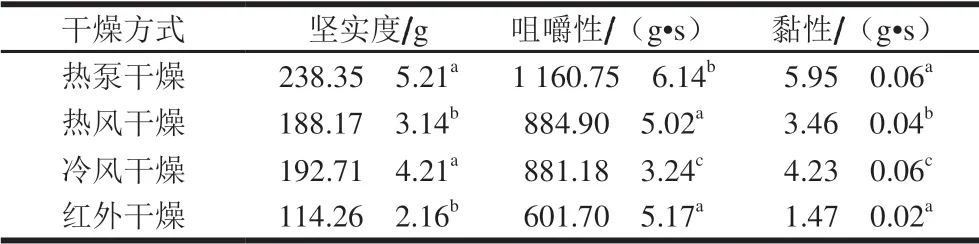

表 2 不同干燥方式下马铃薯全粉复合面条的TPA参数Table 2 Texture profile analysis parameters of dehydrated composite noodles subjected to different drying methods

由表2可以看出,热泵干燥面条的硬度、弹性、咀嚼性最大,其次是冷风干燥、热风干燥,红外干燥最小。这表明热泵干燥的复合面条在硬度、弹性、咀嚼性方面等有着一定的优势,能够较好地保持面条的品质。

2.5 干燥方式对马铃薯全粉复合面条剪切的影响

表 3 不同干燥方式下马铃薯全粉复合面条的剪切参数Table 3 Shear force parameters of dehydrated composite noodles subjected to different drying methods

由表3可知,热泵干燥面条的坚实度、咀嚼性、黏性最大,红外干燥最小。这表明热泵干燥的复合面条在坚实度、咀嚼性和黏性方面等有着一定的优势,红外干燥的复合面条坚实度低,易断,品质不佳。

2.6 干燥方式对马铃薯全粉复合面条微观结构的影响

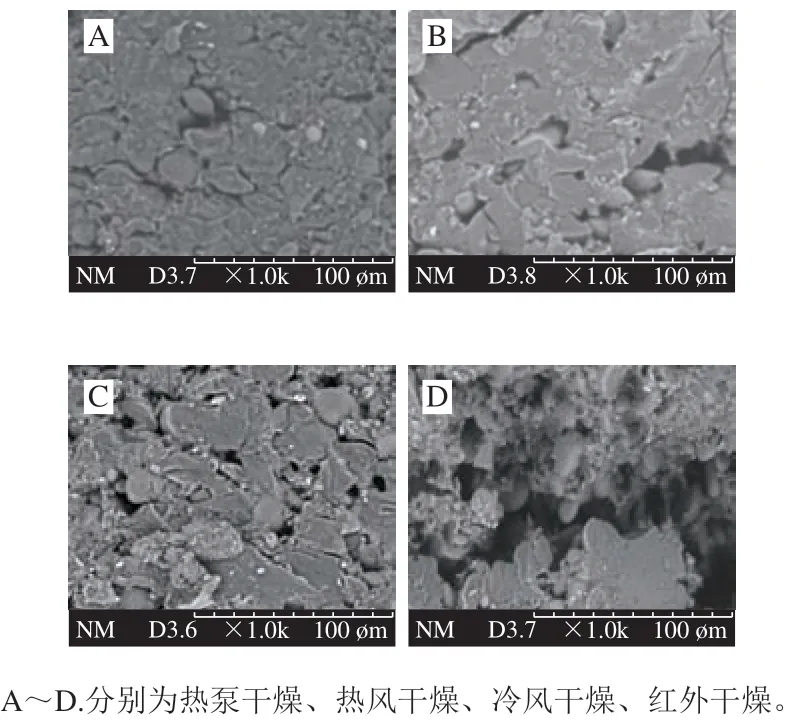

图 3 不同干燥方式马铃薯全粉复合面条的微观结构Fig. 3 Microstructure of dehydrated composite noodles subjected to different drying methods

复合面条的微观结构和形态对于它们的品质有一定的影响。由图3A可知,热泵干燥面条微观结构表面较为平整坚实,孔隙较少;热风干燥面条微观结构孔隙较多,但孔隙大小却不一致(图3B);冷风干燥面条孔隙较为均匀且较小(图3C);红外干燥面条微观结构则出现了裂痕(图3D),这可能是引起复合面条断条率较高的原因。因此热泵干燥的复合面条更为坚实,不容易出现断条。

2.7 干燥方式对马铃薯全粉复合面条干燥能耗的影响

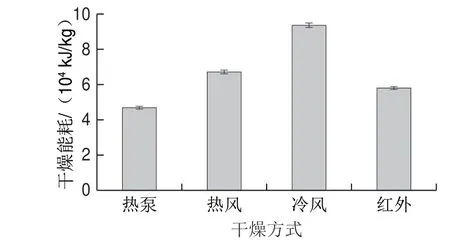

图 4 不同干燥方式下马铃薯全粉复合面条的干燥能耗Fig. 4 Energy consumption of dehydrated composite noodles subjected to different drying methods

干燥能耗是反映干燥是否节能的一个重要指标,干燥时间、干燥功率等因素都会对其产生影响。如图4所示,冷风干燥能耗最高,红外干燥和热风干燥次之,热泵干燥能耗最低。这与物料的干燥时间有关,冷风干燥时间最长,能耗最大;同时也与干燥设备有关,红外干燥是电磁波辐射产生能量,效率较高,所以红外干燥时间虽然长,但是能耗低。

2.8 干燥方式对马铃薯全粉复合面条吸湿性的影响

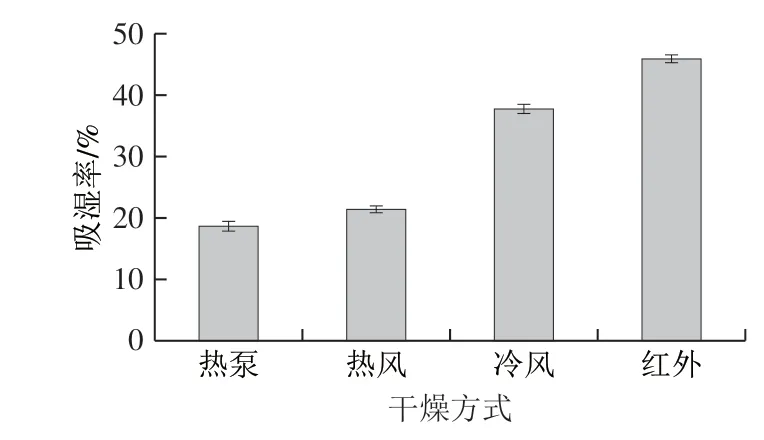

图 5 不同干燥方式对马铃薯全粉复合面条吸湿性的影响Fig. 5 Effect of different drying methods on the hygroscopicity of dehydrated composite noodles

对于面条而言,吸湿性越大,其生物稳定性越差,越易引起理化性质的变化,越不易贮藏,使产品难以被消费者接受。如图5所示,4 种干燥方式吸湿率从大到小依次为:红外干燥>冷风干燥>热风干燥>热泵干燥,热泵和热风干燥的吸湿率较低,说明这两种干燥方式不易从外界吸收水分,稳定性较好,容易储存,而冷风和红外干燥制备的复合面条容易吸收水分,稳定性差,不易储存。这可能与复合面条的表面结构和孔隙直径有关,冷风干燥复合面条孔隙直径较大,红外干燥复合面条内部有较大的裂痕且孔隙直径较大。因此,热风和热泵干燥方式吸湿率较小,干燥效果较好。

2.9 干燥方式对马铃薯全粉复合面条品质综合评分的影响

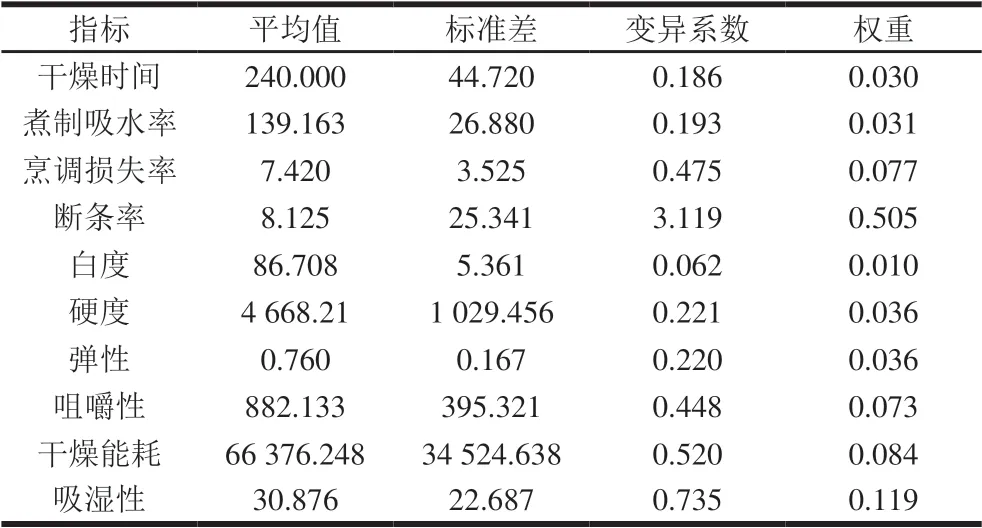

以干燥时间、煮制吸水率、烹调损失率、断条率、白度、硬度、弹性、咀嚼性、干燥能耗、吸湿性为指标,运用变异系数法求出各项指标的平均值、标准差和变异系数,进而计算各指标的权重,结果见表4。

表 4 不同干燥方式下马铃薯全粉复合面条各指标的权重Table 4 Proportions of various indicators in the overall evaluation of dehydrated composite noodles subjected to different drying methods

由表4可以看出,断条率、吸湿性、干燥能耗、烹调损失率和咀嚼性这5 个指标所占权重较大,其中断条率的权重最大。同时也表明干燥方式对这5 个指标影响较大,这5 个指标能够较好地体现不同方式的干燥效果。

表 5 不同干燥方式下马铃薯全粉复合面条的各项指标的标准化值Table 5 Standardized values of various indicators of dehydrated composite noodles subjected to different drying methods

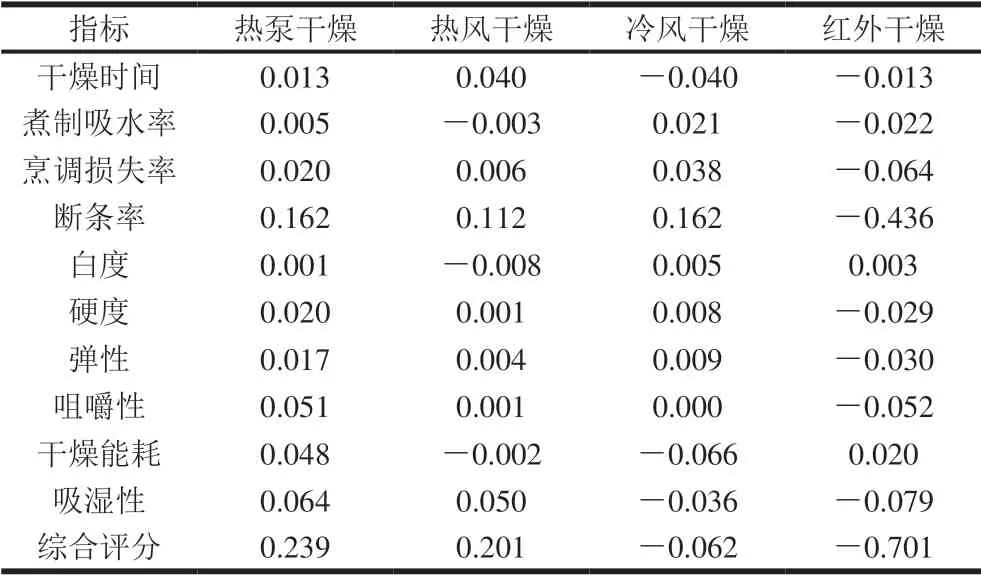

对4 种干燥方式所得复合面条的10 个指标进行标准化(表5),将标准化值与各指标的权重相乘得到综合评分(表6)。其中,干燥时间、烹调损失率、断条率、干燥能耗、吸湿性的值越小越好,需要在标准化后的值前加上负号,然后将得到的各个干燥方式下各指标的标准化值与其对应的权重相乘,最后把不同干燥方式下各个指标的值相加求和,得到综合评分。

由表6可知,热风干燥时间最短,冷风干燥煮制吸水率和白度最大,烹调损失率和断条率最小,热泵干燥断条率、干燥能耗和吸湿性最小,硬度、弹性和咀嚼性最大,红外干燥在各方面都不太理想。由综合评分值可以看出,热泵干燥的复合面条品质最优(综合评分:0.239),其次是热风干燥(综合评分:0.201),冷风干燥次之(综合评分:-0.062),红外干燥的复合面条品质最差(综合评分:-0.701)。

表 6 不同干燥方式下马铃薯全粉复合面条的各项指标的综合评分Table 6 Comprehensive scores of dehydrated composite noodles subjected to different drying methods

3 结 论

热泵干燥制备的复合面条能够较好地保证产品的质量,在煮制特性、TPA特性、剪切特性、微观结构、能耗和吸湿性等方面均有一定的优势,但在白度方面不及冷风干燥。热风干燥和冷风干燥制备的复合面条在煮制特性、TPA特性、剪切特性方面的品质还可以,但是整体效果不如热泵干燥,冷风干燥在白度上优势明显,但是干燥能耗较大,热风干燥的白度较差。红外干燥制备的复合面条在本实验的条件下,产品质量效果较差,而且断条严重,此实验条件下不适合用红外干燥复合面条。基于变异系数法求出断条率、吸湿性、干燥能耗、烹调损失率和咀嚼性等指标所占权重较大,可为类似实验指标提供一定的参考价值,热泵干燥综合评分最高,在此实验条件下,热泵干燥的复合面条品质最好,因此,选择热泵干燥作为本实验条件下最佳的复合面条干燥方式。