不同对摩条件Ti-B-C-N薄膜摩擦学性能

2020-02-07陈向阳张瑾马胜利胡海霞

陈向阳 张瑾 马胜利 胡海霞

摘要:为了研究不同载荷和对磨速率Ti-B -C -N薄膜的摩擦学性能,用反应磁控溅射( RMS)方法在高速钢基体上制备了Ti-B-C-N纳米复合薄膜,用高分辨透射电镜(HRTEM)、扫描电镜( SEM)、摩擦仪、结合力测试仪、表面粗糙度测试仪和显微硬度计等方法研究了载荷和对磨速率对Ti-B-C-N纳米复合薄膜的摩擦学性能的影响。结果表明:Ti-B-C-N纳米复合薄膜的摩擦系数和磨损率随着载荷增加呈降低趋势,随对磨速率的增加,Ti-B-C-N纳米复合薄膜的摩擦系数和磨损率呈降低趋势。在不同载荷和对磨速率条件下,Ti-B-C-N薄膜均显示出了较好的耐磨和减摩性能。分析认为,Ti-B-C-N薄膜优异的力学性能是薄膜在不同载荷和对磨速率条件下具有较好的耐磨和减摩性能的主要原因。

关键词:Ti-B-C-N;纳米复合薄膜;摩擦学;载荷;对磨速率

中图分类号:TG174. 44

文献标志码:A

文章编号:1672-1098( 2020)04-0008-05

作者简介:陈向阳(1979-),男,河南项城人,副教授,博士,研究方向:金属材料表面改性相关研究。

纳米复合超硬薄膜因其具有纳米复合结构和超硬现象而受到材料界关注[1-3]。通过在Ti-B-N和Ti-C-N薄膜中掺入C和B元素,Ti-B-C-N纳米复合超硬薄膜被成功制备出来-2-4]。研究表明,Ti-B-C -N纳米复合薄膜材料不仅像Ti-Si-N和Ti-Si-C-N薄膜一样具有较高的硬度和结合力,同时由于其中含有较多的自润滑相,薄膜表现出了较好的减摩性能,在切削刀具、模具及航天轴承等耐磨、减摩领域有着广泛的应用前景[5-7]。但是,目前针对Ti-B -C -N纳米复合薄膜的研究目前主要集中在力学性能的表征和不同工艺条件下制备薄膜的微细结构分析上,薄膜的摩擦学性能尤其是不同载荷和对磨速率下的摩擦学性能缺乏较系统的研究[8-9]。

本文用RMS方法制备了四元Ti-B -C -N纳米复合薄膜,研究了载荷和对磨速率对Ti-B-C-N纳米复合薄膜摩擦学性能的影响。

1 实验过程

本文采用RMS技术制备Ti-B-C-N薄膜材料,基体为高速钢(W18Cr4V)和单晶硅片(100),高速钢基体尺寸为15mmx15mmx6mm和φ30mmX8mm,经过常规热处理,硬度为HRC62。单晶硅片直径为50+0.5mm,厚度为350+20μm。薄膜沉积的具体工艺流程如下:将沉积室清洗干净,将沉积室气压抽至6.0X10-3Pa后打开加热器对炉体进行加热至设定温度。待真空室温度加热至230℃且气压低于6.0X10-3Pa后,往真空室通人高纯氩气,使真空室真空度保持在6.0 -8.OPa,打开偏压电源,将电源偏压逐渐升高至800 -1 000V,对基体进行溅射清洗约30min。基体偏压-100V,Ti靶功率2kW,B4C靶功率lkW,石墨靶功率4kW,氮气流量2SCCM,沉积气压为3.OxlO-lPa,沉积Ti-B-C-N薄膜120min。

Ti-B-C-N薄膜中各元素的元素百分含量采用PHI 5802型X射线光电子能谱仪(XPS)检测;薄膜的微观结构采用JEM 2100F高分辨透射电子显微镜( HR-TEM)进行表征;薄膜的结合力采用WS-2005附着力测试仪测试,试验载荷80N,加载速率10N/min;薄膜的硬度采用MH-5型显微硬度计测试,载荷20mN,保载时间Ss;薄膜在不同载荷和对磨速率下的摩擦学性能采用HT500型销盘式摩擦仪测试,对磨球为3mm的GCr15钢球,对磨时间30min,空气湿度45%;薄膜和磨痕的表面形貌采用JSM 7000F型扫描电镜观察;薄膜的磨痕轮阔采用TALYSURF-4型粗糙度轮廓仪测量,磨损率用公式(1)进行计算

W=V/L×s

(1)式中:W为磨损率,mm3.N-1.m-1;v为磨损体积,mm3;L为载荷,N;s为磨损长度,m。

2 实验结果

2.1

Ti-B -C -N薄膜的微观结构

表1为用XPS方法测量的Ti-B-C-N薄膜中各元素的含量。从表可以看出Ti-B-C -N薄膜中C元素的含量较多,为54.2%(at.),B元素、Ti元素和N元素的含量较低.

图1为碳含量54. 2 %的Ti-B-C-N薄膜表面的SEM照片,从图可以看出Ti-B -C -N薄膜表面组织致密,表面粗糙度值较低,且薄膜表面有直径100 - 200nm的球状突起。

图2为碳含量54. 2%的Ti-B -C -N薄膜的HR-TEM形貌。从图可以看出,薄膜中的晶粒的尺寸為3 -5nm被非晶界面包围,对应的电子衍射斑点为同心衍射晕环,分别对应Ti(C,N)的(111) (200)(220)和(311)晶面,衍射晕环宽度较宽,进一步说明薄膜中的晶粒为纳米晶。Ti -B -C -N薄膜的HR-TEM形貌表明,Ti-B-C-N薄膜具有Ti(C,N)纳米晶和镶嵌在非晶基体中的纳米复合结构。

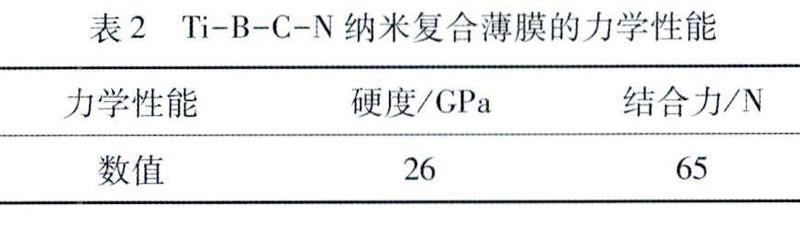

表2为Ti-B-C-N纳米复合薄膜的力学性能。从表可以看出Ti-B-C-N薄膜的硬度是26GPa,结合力是65N。Ti-B-C-N薄膜所具有的纳米复合结构是Ti-B-C-N薄膜较高的硬度和较高结合力主要原因。

2.2 载荷对摩擦学性能的影响

图3为C含量54.2%(at.)的Ti-B-C-N薄膜与GCr15钢球对磨时平均摩擦系数随载荷变化曲线。从图3可以看出随着载荷从1. 25N增大到9.25N,Ti-B-C-N薄膜与GCr15钢球对磨的摩擦系数由0.18缓慢降低至0.16。分析认为,这可能是由于随着载荷增加,两对磨面发生弹塑性接触,接触面积随载荷变化较小,摩擦力变化相对较小,薄膜的摩擦系数随载荷增加缓慢降低[10]。

图4是C含量54. 2%(at.)Ti-B-C-N薄膜与CCr15钢球在不同载荷对磨后薄膜的磨痕形貌。从图4可以看出,在低载荷下磨损后的磨痕表面比较光滑,边缘有少许细小颗粒,且磨痕表面并没有明显的划痕或脱落出现,磨痕表面与未被磨损表面之间并没有明显的界限,说明在摩擦过程中薄膜的磨损轻微,磨损机理主要以研磨抛光作用为主;当载荷增加到9. 25N时,磨痕的深度和宽度均增加,磨痕边缘颗粒的数量和磨痕宽度均增加。

图5为C含量54.2%(at.)的Ti-B -C -N薄膜与CCr15钢对磨后磨损率随载荷的变化曲线。从图5可以看出,随着载荷由1. 25N增加到9.25N时,薄膜的磨损率由0. 90x10-6mm3.N-1.m-1缓慢降低到0. 75x10-6mm3.N-1.m-1。磨损率随载荷的变化表明,Ti-B-c-N薄膜在高载条件下仍然具有较好的耐磨性能,

2.3 对磨速率对薄膜摩擦学性能的影响

图6是C含量54.2%(at.)的Ti-B-C-N薄膜与GCr15钢球摩擦时平均摩擦系数随对磨速率的变化曲线。从图6可以看出,随着转速升高,薄膜平均摩擦系数由0. 18降低到0.13。Ti-B-C -N薄膜在高速对磨条件下仍然显示了较好的减摩性能。

图7是不同对磨速率磨损后薄膜的磨痕形貌。从图7可以看出随着摩擦过程中滑动速度升高,磨痕宽度增加,划痕数量和深度及磨粒的数量均有所增加,这可能是由于摩擦过程中随着滑动速率的增加,对磨钢球在滑动过程中对薄膜的冲击能量加剧所引起的。

图8为C含量54.2%(at.)的Ti-B-C-N薄膜与GCr15钢球摩擦时磨损率随转速的变化曲线。从图8可以看出,随着转速增加,薄膜磨损率呈下降趋势。摩擦过程中滑动速度的增加所导致的摩擦过程中粘连点作用时间减少应是薄膜磨损率减小的主要原因。

2.4 薄膜摩擦学性能优化分析

实验结果表明,Ti-B -C -N纳米复合薄膜在不同载荷和对磨速率条件下均显示出了较好的耐磨和减摩性能。文献[11]认为薄膜的摩擦磨损性能与薄膜的微观结构和力学性能有着重要联系,要求涂覆的薄膜材料应具有较高的硬和优良的膜基结合强度,以防止薄膜在摩擦过程中的剥落。本文中制备的Ti-B-C-N薄膜含有的C基自润滑相和纳米复合结构所具有的优异的力学性能,是薄膜在不同载荷和对磨速率条件下具有较好的耐磨和减摩性能的主要原因。

3 结论

Ti-B -C—N薄膜具有纳米复合结构。Ti-B-C -N薄膜的摩擦系数和磨损率随着载荷的增加呈降低趋势;随着对磨速率增加,Ti-B -C -N薄膜的摩擦系数和磨损率降低。Ti-B-C-N薄膜在不同载荷和对磨速率条件下均显示出了较好的耐磨和减摩性能。Ti-B-C -N薄膜纳米复合结构的优化是薄膜在不同载荷和对磨速率条件下具有较好的耐磨和减摩性能的主要原因。

参考文献:

11] L H YU.J CHEN,H B JU, et al.Influence of Al con-tent on microstructure, mechanical and tribologicalproperties of Ti-W - Al-N composite films[J].Vacu-um, 2017,137:31-37.

[2] Q WAN,B YANC,Y M CHEN, et al-Grain size de-pendence of the radiation tolerances of nano-amorphousTi-Si-N composite coatings[J].Applied Surface Sci-ence, 2019, 466: 179-184.

[3] L ZHANG,G J MA,H MA, et al.Effect of pulsed bi—as voltage on the structure and mechanical properties ofTi-C-N composite rilms by pulsed bias arc ion plating[J]. Nuclear Instruments and Methods in Physics Re- search B.2014, 333:1-5.

[4] K H KIM.J T OK,S ABRAHAM, et al.Syntheses andmechanical properties of Ti-B-C-N coatings by a plas-ma- enhanced chemical vapor deposition[J]. Surfaceand Coatings Technology, 2006, 201:4 185-4 189.

[5] X Y CHEN,S F HUANG,S L MA,et al.Elevated-temperature tribological behavior of Ti-B-C-N coatingsdeposited by reactive magnetron sputtering [J] Raremetals , 2015 , 34 : 838-843.

[6]

S SHIMADA, M TAKAHASHI, J TSUJINO. et al. Deposi- tion and wear resistance of Ti-B-N-C coatings on WC-Cocutting tools from alkoxide solutions by thermal plasmaCVD[J]. Surface and Coatings Technology, 2007,201 : 7 194-7 200.

[7]

A A ONOPRIENKO, V I IVASHCHENKO, I I TIMO-FEEVA, et al. Characterization of Ti-B-C-N FilmsDeposited by dc Magnetron Sputtering of BicomponertTi/B4C Target [ J ]. Journal of Superhard materials,2015 ,37 :14-20.

[8] J LIN, B MISHRA, J J MOORE, et al. Structure andproperties of Ti-B-C-N nanocomposite coatings synthe-sized using pulsed closed field unbalanced magnetronsputtering(P- CFUBMS)[J]. Surface and CoatingsTechnology, 2008, 203: 588-593.

[9] X Y CHEN,S L MA,P K CHU. Evolution of nano-crystalline TiBCN structure with temperature and mecha-nism[J].Rare Metal Materials and Engineering, 2012,41:341-343.

[10]全永昕,工程摩擦學[M].杭州:浙江大学出版社,1994:10-12.

[11] K HOLMBERC ,A MATTEWS,H RONKAINEN, et al.Coatings tribology-contact mechanisms and surface de-sign[J].Tribology International, 1998, 31:

107 - 120.

(责任编辑:李丽)