基于英国标准BS7608的不锈钢车体焊缝疲劳评估

2020-02-06刘志盛赵思聪

刘志盛 赵思聪

摘 要:根据某不锈钢地铁设计规范,依据EN12663-1:2010标准对中间车车体结构进行了疲劳工况有限元计算,采用BS 7608标准和损伤累积法对焊缝进行了评估,结果表明该车体结构焊缝满足107循环周次疲劳寿命的要求。

关键词:BS 7608;不锈钢车体;焊缝疲劳

中图分类号:TB 文献标识码:Adoi:10.19311/j.cnki.1672-3198.2020.01.096

近20年来,随着经济的快速发展,城市公共交通的压力逐渐增大。为解决这一问题,各大城市都在大力发展城市轨道交通系统。地铁是城市轨道交通的骨干运输形式,截至2017年底,中国共有35个城市运营地铁线路。不锈钢车辆作为地铁类型之一,其应用具有广阔的市场前景。

不锈钢车体具有高强质轻、防火性和耐腐蚀性强等优点;相较于铝合金车,更有免涂装和少维护等优点,因而受到地铁运营公司的欢迎。

1 车体FEM模型

本文分析对象为某A型不锈钢地铁车体中间车车体结构。车体长度21880mm,最大宽度2890mm。车体结构主要由底架、侧墙、车顶和端墙组成。

有限元建模采用HyperMesh,计算分析采用Optistruct。不锈钢地铁车体为板壳结构,因此主要采用壳单元,部分厚板结构采用实体单元。点焊焊点采用Optistuct专属cweld单元。网格平均尺寸15-20mm,部分区域局部细化,尺寸约10mm。由于车体结构具有对称性,仅进行半车建模,共有75万单元和79万节点,如图1所示。

2 计算工况和评定标准

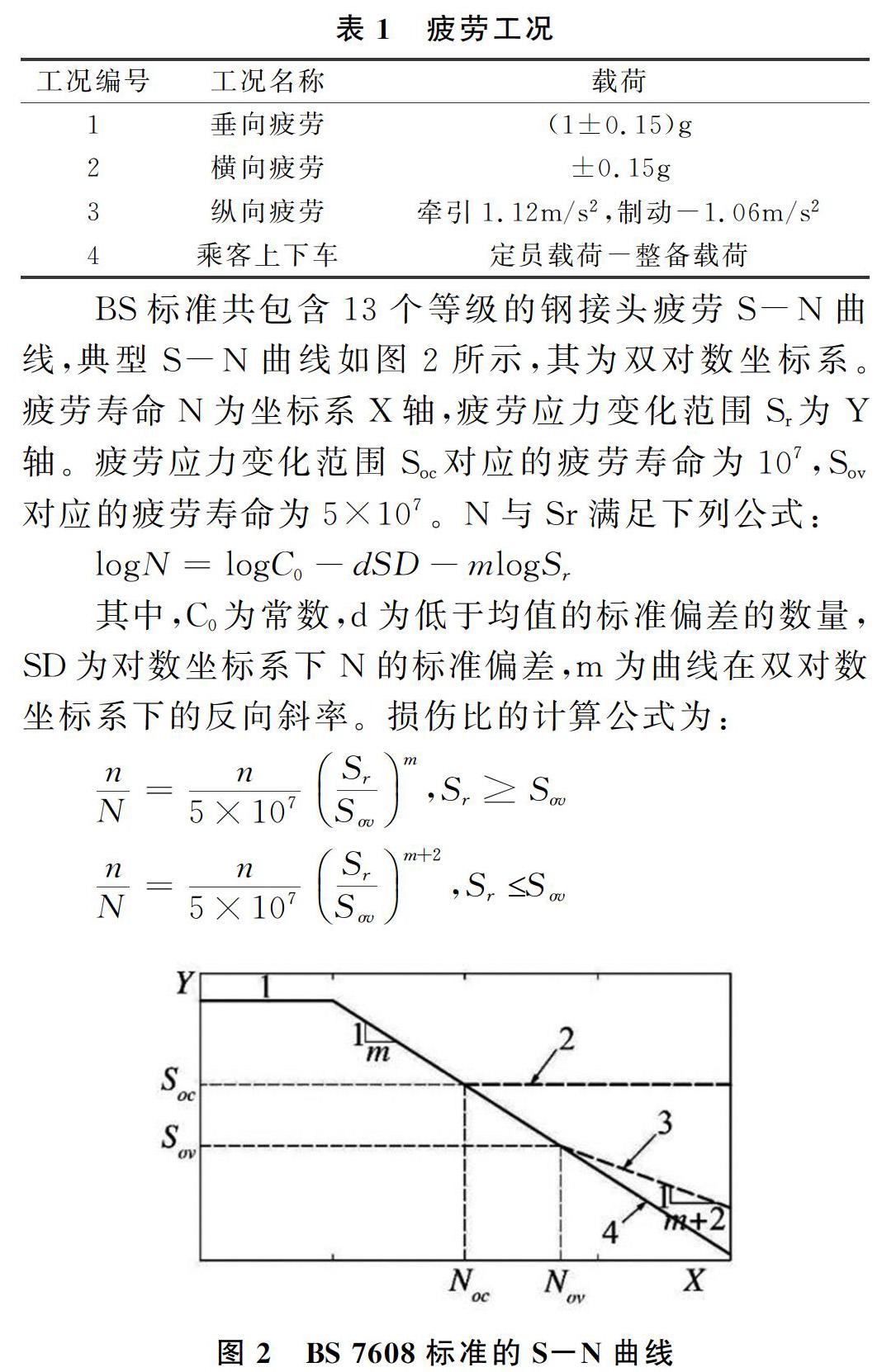

依据BS EN 12663-1:2010标准和项目的技术规范,应在车体定员载荷条件下计算共4个疲劳工况,如表1所示。每个疲劳工况应满足107循环周次的疲劳寿命。采用BS 7608: 2014标准和累积损伤法对车体焊缝疲劳强度进行评估。

此外,该标准还规定某些焊接接头可通过TIG重熔或焊趾打磨等技术改善焊接质量从而提高焊接接头的疲劳极限,其数值可达到原来的1.5倍。

3 结果分析

基于篇幅限制,本文仅选取2处典型危险焊缝进行疲劳分析。

3.1 三号门门下角焊缝

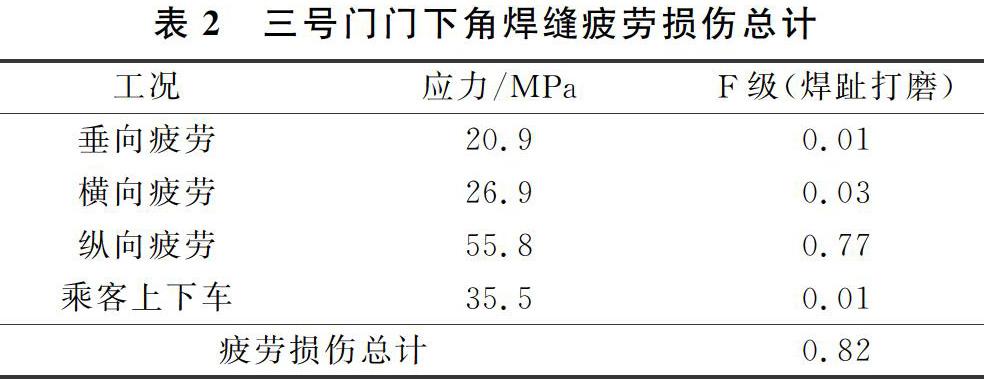

根据BS 7608,三号门门下角焊缝属于F级,在1000万循环次数下的疲劳极限值为40MPa。焊趾打磨后,疲劳极限值为60MPa。应力云图见图3,计算结果见表2。该焊缝疲劳损伤总计0.82,满足要求。

3.2 四号门门下角与门立柱垂直焊缝

根据BS 7608,四号门门下角与门立柱垂直焊缝属于F2级,在1000万循环次数下的疲劳极限值为35MPa。焊趾打磨后,疲劳极限值为52.5MPa。应力云图见图4,计算结果见表3。该焊缝疲劳损伤总计0.54,满足要求。

4 结论

采用英国标准BS 7608对不锈钢车体结构的2处典型危险焊缝进行了疲劳等级判定,并采用累积损伤法计算了疲劳损伤值,结果表明该不锈钢车体结构焊缝满足要求。

参考文献

[1]程海鹏.地铁车辆不锈钢车体发展概况[J].中小企业管理与科技,2017,(6):146-147.

[2]顧保南.1997-2017年中国城市轨道交通发展统计分析[J].城市轨道交通研究,2018,(5):85-89.

[3]刘新武.地铁不锈钢车体侧墙焊点拓扑优化[J].焊接技术,2018,(8): 98-101.

[4]王雪芳.城轨车辆不锈钢车体制造技术研究[J].电力机车与城轨车辆,2012,(3):76-78.

[5]BS 7608: 2014 Guide to fatigue design and assessmentof steel products[S].British:BSI,2014.

[6]谢素明.基于英国标准的碳钢客车车体结构疲劳寿命评估[J].大连交通大学学报,2019,(2):29-32.