双顶张拉预压托架施工技术研究

2020-02-06王双卯WANGShuangmao

王双卯WANG Shuang-mao

(中铁十二局集团有限公司,太原030000)

0 引言

随着我国交通建设速度不断加快,路网体系愈发完善,越来越多的交通线路通过桥隧贯通,而桥梁在线路中的比重随之越来越大。在桥梁连续梁施工过程中,0#块托架预压是必不可少的一道关键工序。传统预压方式为单束单顶张拉预压或托架整体堆载预压。采用单顶张拉预压,常因千斤顶行程不足,张拉时需要倒顶张拉,卸载时需要对钢绞线进行放张,安全风险高,操作难度大。采用堆载预压,堆载材料常用混凝土预制块、砂袋等,因0#块顶面堆载作业面有限,且需对堆载材料进行转运、吊装、卸载工作,在墩高较大的情况下,安全风险大、施工成本高,工作量及费用大大增加,施工周期长。

因此,改进托架预压方法,研究一种新型的托架预压技术,最大程度地缩短工期、节约成本,对于连续梁0#块快速施工有着举足轻重的作用。

1 工程背景

郑万高铁湖北段7 标两河口双线特大桥位于湖北省襄阳市保康县马桥镇境内,中心里程:DK525+140,大桥位于横溪河与桃坪河交汇的两河口,桥址区内有X001 公路和S307 省道,且特大桥在6#~7#墩梁部上跨S307 省道,桥梁全长668.36m,最大墩高110m,次高墩高103m。大桥孔跨结构布置为1×24m+2×49mT 构+(56+3×96+56)m 连续梁+2×32mT 构+2×32mT 构,设计时速350km/h。大桥所处位置为三山围一谷地形,便道蜿蜒曲折,坡陡弯急,地形条件恶劣,施工难度极大。全桥共设计7 个连续梁T 构,因地形条件限制及桥墩高度较高,若所有0 号块托架采用预制块预压或单顶张拉预压,将出现预制块转运难、吊装难、施工成本高、操作复杂,安全风险高等问题,故全桥T 构0号块托架均采用双顶张拉预压托架施工技术,达到了预期效果。

2 双顶张拉预压托架技术原理

单顶张拉预压考虑到千斤顶行程只有20cm,故设计在托架顶部和承台上部各安装一组千斤顶进行双顶张拉预压托架,双顶行程达到40cm。在承台的大小里程侧预埋锚具及钢绞线,伸出承台顶面,在墩顶安装完托架并铺设横向受压梁后,将承台内预埋的钢绞线用一组千斤顶及2个配套的锚具锚固连接后接长延伸至托架顶端,在顶部将接长的钢绞线与另一组千斤顶用锚具锚固好,先张拉顶部的千斤顶使钢绞线脱离松弛状态并施加初始应力,然后再根据千斤顶形成分级张拉顶部、底部的千斤顶进行模拟荷载预压。整体效果如图1 所示。

图1 双顶张拉预压托架整体效果图

3 施工工艺

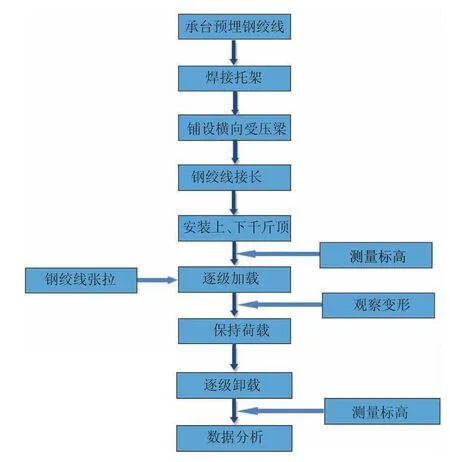

3.1 施工工艺流程

图2 施工工艺流程图

3.2 施工关键技术要点

3.2.1 承台预埋钢绞线

在承台施工时预埋钢绞线,采用抗拉强度标准值fpk=1860MPa、弹性模量Ep=195GPa、公称直径为15.20mm 高强度低松弛钢绞线,其技术条件符合GB/T5224-2003 标准,在大小里程侧预埋,共预埋4 处,每处设置8 根钢绞线(预埋根数根据预压重量确定),如图3 所示。

在施工承台预埋钢绞线时,将钢绞线与16 孔锚具用夹片锚固牢固,锚下设置4 层Φ16 钢筋网片,每处预埋的8 根钢绞线要相互分开,钢绞线之间留有5cm 左右的间隙,以利于钢绞线与混凝土进行有效地粘结,避免钢绞线之间缠绕在一起。同时,钢绞线预埋的位置距离承台边不小于50cm,承台内预埋深度不小于2.5m,露出承台顶面不小于100cm。为防止露出承台顶面的钢绞线在浇筑承台混凝土时与被混凝土污染和防止钢绞线生锈,对每根钢绞线外露部分套PVC 管进行保护并缠胶带加以防护。

图3 承台内钢绞线预埋图

3.2.2 下锚固体系

露出承台的钢绞线与要接长的钢绞线通过2 个圆形16 孔锚具、穿心千斤顶、夹片上下分别锚固好组成下锚固体系。露出承台的钢绞线穿过千斤顶在千斤顶上方用圆形16 孔锚具与夹片进行锚固,要接长的钢绞线底部穿过千斤顶在千斤顶下方用圆形16 孔锚具与夹片进行锚固。需注意的是,接长至顶端的钢绞线与下方钢绞线要保证垂直,错位有序,如图4 所示。

图4 下锚固体系

3.2.3 铺设横向受压梁

安装完三角托架后,在三角托架上沿横桥向铺设双拼I40b 工字钢,并在安装千斤顶位置的上方焊接2 块40×40cm 的16mm 厚钢板加强其受力,此外,双拼I40b 工字钢的侧面每隔50cm 竖向焊接1 块加劲肋板防止工字钢因受压变形,如图5 所示。

图5 横向受压梁

3.2.4 上锚固体系

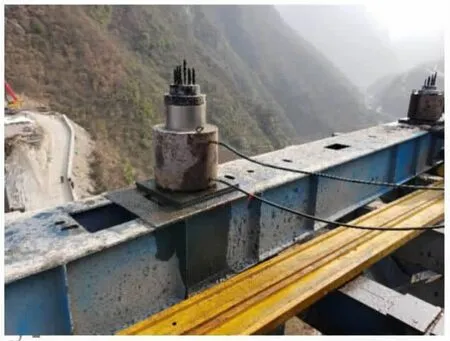

接长的钢绞线穿过横向受压梁与另一组千斤顶通过圆形锚具与夹片进行锚固,组成上锚固体系,如图6 所示。

图6 上锚固体系

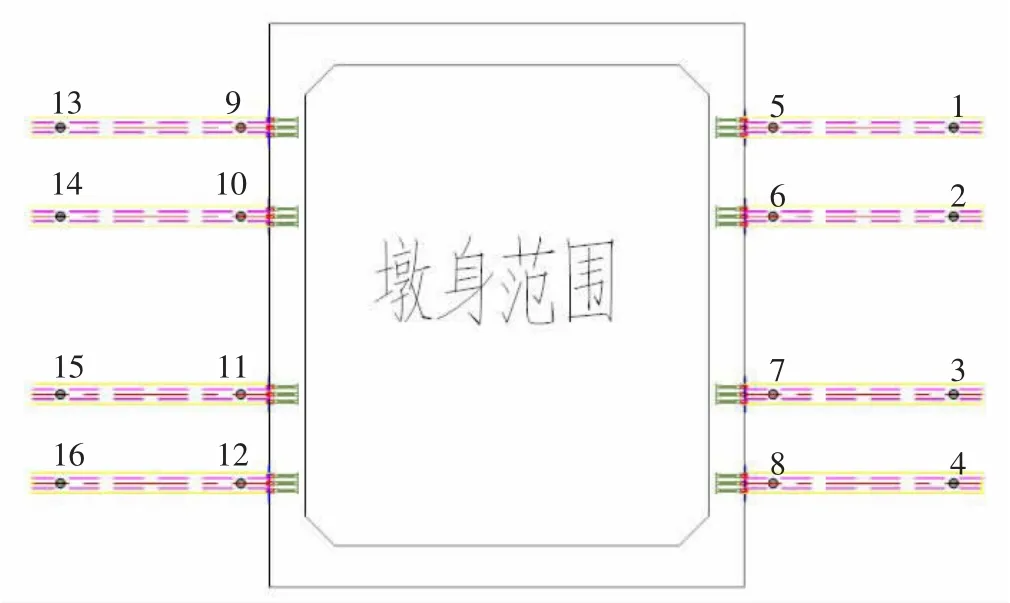

3.2.5 沉降观测点布置

每个三角托架顶面沿顺桥向布置2 个沉降观测点,共布置16 个观测点,观测点布置如图7 所示。

图7 托架沉降观测点位布置

3.2.6 预压张拉施工

3.2.6.1 预压荷载计算

0#块单侧悬臂端砼荷载:F1=86.785m3×2.65t/m3=229.98t=2299.8kN

模板重量:F2=6.4t=64kN

人员及机具重量:F3=5t=50kN

合计:F=F1+F2+F3=2413.8kN,预压120%为:1.2×F=2896.6kN

3.2.6.2 钢绞线张拉力计算

大小里程侧每侧使用2 个穿心千斤顶,故每个千斤顶的张拉力为:F千斤顶=F/2=1448.3kN

每个张拉千斤顶配8 根钢绞线,故每根钢绞线张拉力为:

F钢绞线=F千斤顶/8=181kN,而钢绞线设计最大张拉力为:

Fmax=1860×140/1000=260.4kN,F钢绞线<Fmax,所以8 根钢绞线能承受预压张拉所施加的荷载。

3.2.6.3 钢绞线伸长量计算

每根钢绞线所受张拉力为181kN,根据钢绞线理论伸长量计算公式:

ΔL=(PP×L)/(AP×EP),得出:ΔL=27cm。

3.2.6.4 预压张拉

预压前注意事项:托架预压张拉前,技术人员应对托架进行全方面检查,加载过程中应派专人对托架进行观察,发现托架有较大变形或弯曲、倾斜等异常情况时应立即停止预压,加载时要遵循同步加载、不单侧偏压的原则;加载前应对托架各观测点标高进行测量。

因张拉千斤顶最大行程为20cm<ΔL=27cm,故预压时先张拉托架顶端的千斤顶使钢绞线脱离松弛状态并施加至总应力的10%,检查上下两组千斤顶锚具各个夹片锚固情况,确认无误后再按方案加载分级要求进行下一步张拉并监测。托架顶部千斤顶张拉至达到满足安全行程要求后开始张拉承台顶部千斤顶,直至达到最终预压荷载。

预压荷载按照0%→60%→100%→120%分级加载,每级加载完毕后持荷1 小时观测托架标高。

当加载至120%后,每6h 观测一次变形值,预压荷载持续时间以托架变形稳定为原则确定,当最后两次沉降量观测平均值之差不大于2mm 时即可视为托架变形稳定,停止预压。(表1)

表1 分级加载油表读数

预压完之后开始卸载,并及时对托架标高进行观测。卸载按照120%→100%→60%→0%分级卸载,且要保证前后、左右对称同步卸载。

3.2.7 数据分析

全部卸载后,测量托架标高,并对所有测量数据进行统计分析,得出托架的弹性变形与非弹性变形量,并将托架的弹性变形量作为0#块施工中的预留抬高量。

4 应用效果

4.1 操作便捷,安全可靠

使用单束双顶组合张拉,通过双顶增加千斤顶总行程,避免了在张拉预压过程中因千斤顶行程不足,必须二次倒顶的麻烦,且预压卸载时无需对钢绞线进行放张,更加安全可靠。

4.2 减少工作量,降低施工成本

相比于传统大量的混凝土预制块或水泥袋,本技术仅使用少量的钢绞线和千斤顶即可,大大降低了施工成本。同时,省去了堆载材料的转运、吊装、卸载工作,极大地减少了工作量。

4.3 节约时间,提升工效

采用本施工技术仅用2 天即可完成一组托架预压,大大减少了缩短了预压施工时间,提高了施工效率。

5 结束语

使用单束双顶组合张拉,避免了在张拉预压过程中因千斤顶行程不足,必须二次倒顶的麻烦,且预压卸载时无需对钢绞线进行放张,相对以前的单顶张拉预压操作简便,更加安全可靠;且相对传统堆载预压方式施工,避免了因0#块顶面堆载作业面有限,且需对堆载材料进行转运、吊装、卸载工作,在墩高较大的情况下,安全风险大、施工成本高,工作量及费用大大增加,施工周期长的问题,更加省工、省力、省时,具有很好的推广应用价值。