基于SolidWorks Simulation活塞压缩机机身静态应力分析

2020-02-06王祖辉凌永骧

王祖辉,凌永骧

(德耐尔节能科技(上海) 股份有限公司,上海 201502)

1 引言

对活塞压缩机来讲,机身是压缩机的重要基础部件,主要用于放置曲轴、连杆等运动部件以及其安装定位、零件润滑、承载机座等功能,并通过螺栓紧固于活塞机机组的底座上。活塞压缩机机身除了承受所有位于其上的各零部件的重力作用之外,还要承受活塞压缩机气缸运转时所产生的水平方向往复力和曲轴做圆周运动产生的惯性力的作用。活塞压缩机气缸运转时,气体为抵抗压缩产生的水平方向往复力作用在活塞气缸端面,经由活塞杆、连接件传递到曲轴,与曲轴做圆周运动时在水平方向产生的力相反,并在机身内部相互抵消,而未平衡的惯性力及惯性力矩通过曲轴箱传至底座,最终由高刚性特殊箱式结构吸收。在压缩机持续运行时,机身受到水平方向往复力的冲击,因此,对压缩机机身进行应力分析是十分必要,本文主要对机身进行静态条件下的应力分析。

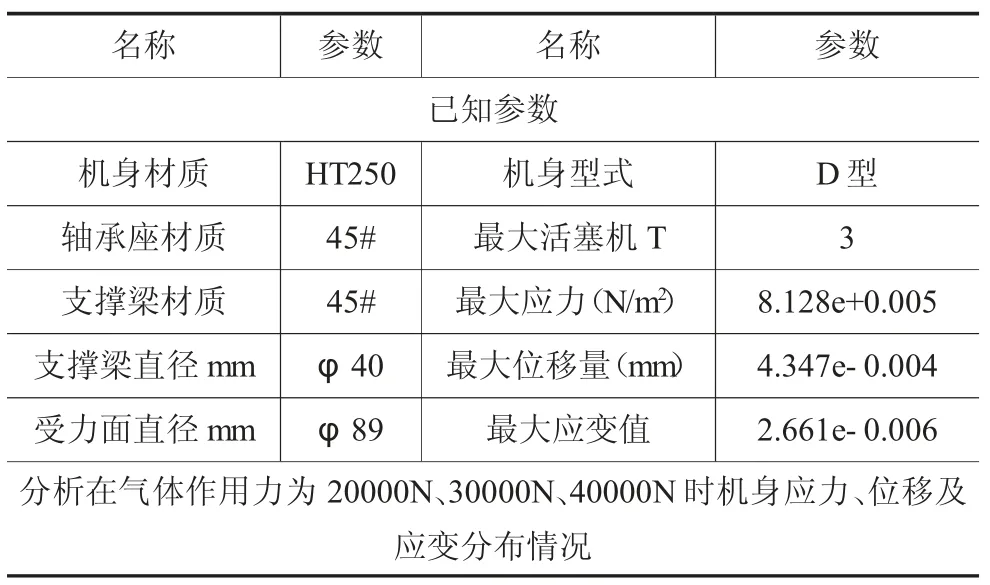

表1 机身模型设计参数

本文采用SolidWorks三维设计软件建立机身有限元模型,通过Simulation静应力分析模块同仿真,对活塞压缩机机身进行静应力分析,比较机身在受到不同大小气体作用力时应力、位移及应变变化大小的分布情况,以及对机身有无支撑梁时,相同气体作用力时应力、位移及应变变化的对比分析。

2 模型的建立

2.1 材质选用

在活塞压缩机行业内,绝大部分中高压活塞压缩机机身材质选用灰口铸铁或球墨铸铁。灰口铸铁是价格便宜、应用最广泛的铸铁材料,在各类铸铁的总产量中,灰口铸铁占80%以上。在灰口铸铁中的成分组织中,碳将近80%以片状石墨析出。由于灰口铸铁的抗压强度基本不受石墨的影响,一般比石墨抗拉强度高出3、4倍,所以适于作受压较大的缸体、机座等。此外,回扣铸铁具有良好的铸造性、耐磨性、减振性等优良性能,使得回扣铸铁应用广泛。故此,本文中的活塞压缩机选择灰口铸铁,机身模型设计参数如表1所示。

2.2 三维建模

本次选用的活塞压缩机机身为DW-2.93/6-25天然气压缩机机身部件,机身包含曲轴箱、支撑梁及轴承盖等零件。利用SolidWorks软件,依据设计需求,进行尺寸设计建模。零件绘制时,尽量的精炼、简结、不必要的部分可不用纳入分析模型中,但要注意,不能取消关键部位的倒角以及加强筋,因为取消之后,对整个结构的受力产生影响,致使分析结果不准确。利用SolidWorks装配模块,将绘制零件组装。最终的计算三维模型。

2.3 在SolidWorks Simulation中算例的建立

在SolidWorks软件中,打开SolidWorks插件按钮,查找SolidWorks Simulation项目,单击该项目,文件栏加载,整个Simulation的计算页面呈现在工具栏。

在Simulation 左上角算例顾问(Simulation Command Manager) 单击下拉菜单,点击新算例(The New Case),在名称栏输入:活塞压缩机机身静应力分析,类型中选中静应力分析,点击确认,新算例建立完毕。

2.4 零件材料的写入

在Simulation算例树中展开零件文件夹,注意3个装配体零部件。选取机身应用/编辑材料,在对话框中展开SolidWorks材料,展开铁然后选取灰口铸铁,单击应用,将灰口铸铁应用到模型零部件。

重复以上步骤,将45#材料指派给支撑梁装配体零部件。

2.5 连结方式(Link Way)的设置

材料写入后鼠标右键单击连结,选中零部件接触(Component Contact),接触类型中选中结合,零部件下选中全局接触,单击确认,退出设置。

2.6 夹具的设置

在Simulation算例树中,用右键单击夹具,然后选择固定几何体。夹具Property Manager随即出现。在图形区域中,选择零件机身的底面以及定位孔的面,此些面出现夹具中。

2.7 载荷的设置

在Simulation算例树中,用右键单击外部载荷,然后选择力,力、力矩Property Manager随即出现。在类型选项卡的力、力矩下:单击力。

单击机身受力的半圆轴孔内表面,选择法向。在单位下,选择英制(IPS)。在力选项下:先以气体作用力20000 N为例,单击键入20000 N力的大小,选择按条目,单击确认,进入下一步。

要得到气体作用力在30000 N和40000 N事的应力分析,只需重复上述步骤即可。

2.8 网格的划分即算例求解

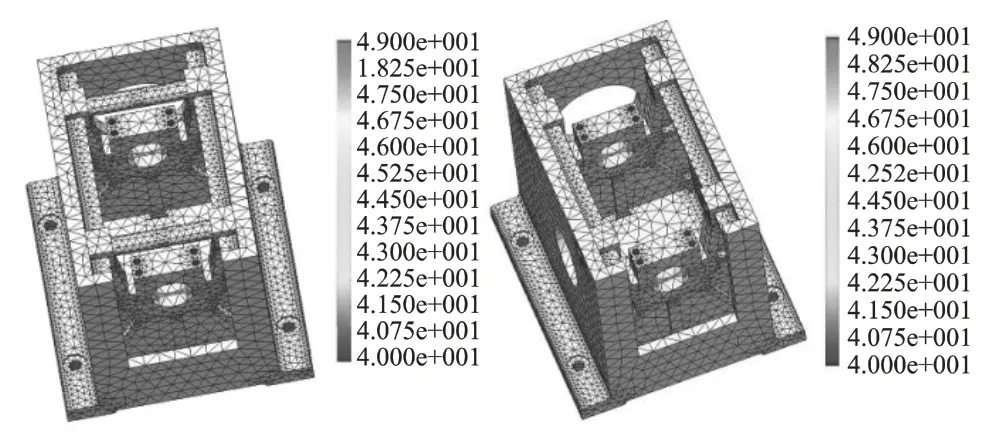

载荷设置完毕右键单击网格,选择生成网格,可调整网格密度以及网格参数,因为模型中存在圆角,此处我们选择基于混合曲率的网格。设置最大单元大小为17.475 mm,最小单元大小为1.045 mm,圆中最小单元数为8,单元大小增长比率为1.6,雅可比点为4,网格数目为1.3093e+005,点击确认,进行网格的划分。网格划分完毕之后,在选项下面,选择运行(求解) 分析,如图1所示,左图与右图的区别增加了支撑梁,为下一步分别运算分析做准备。

3 模型运算分析

在Simulation算例树中,右键单击夹具,然后选择隐藏全部以隐藏约束符号。右键单击外部载荷并选择隐藏全部以隐藏载荷符号。通过模拟应力对比、位移对比以及应变对比来展示具体的静应力运算结果分析。

3.1 应力的对比

双击应力1(von Mises) 以显示图解。

3.1.1 机身的应力分析

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时的应力分布情况,如图2(a)、图2(b)、图2(c)。

结果分析:

如图所示,在20000 N时,应力主要均匀分布在轴承座内圈壁上,内壁上颜色较浅;在30000 N时,应力分布由轴承做内圈壁延申至轴承座壁厚1/2处,内壁上颜色较深,应力较大;在40000 N时,应力分布由轴承做内圈壁延申至几乎整个轴承座,颜色深的位置已延伸至整个轴承座,应力几乎穿透轴承座壁厚。通过模型对比分析可直观的判定机身在承受气体作用力小于30000 N时,才能满足最大应力8.128e+0.005 N/m2。

3.1.2 机身带支撑梁时的应力分析

图1 模型网格图

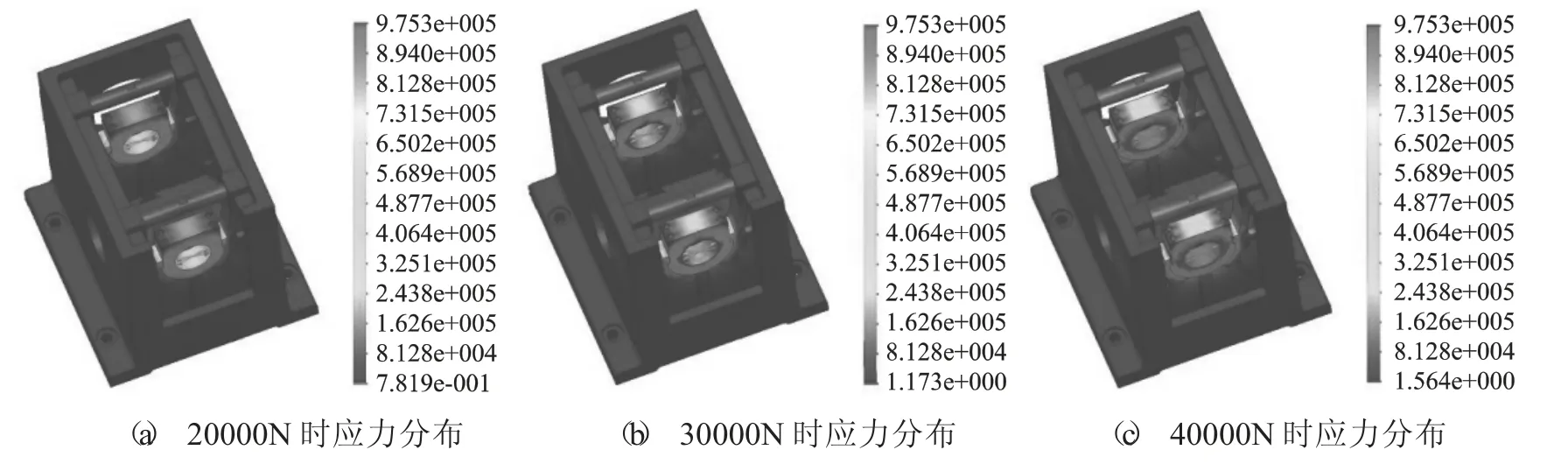

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时的应力分布情况,如图3(a)、图3(b)、图3(c)。

结果分析:

如图所示,在20000 N时应力主要均匀分布在轴承座内圈壁上,内壁上颜色较浅;在30000 N时,应力分布由轴承做内圈壁延申至轴承座壁厚1/5处,内壁上颜色比20000 N时略深,内壁上应力较大;在40000 N时,应力分布由轴承做内圈壁延申至轴承座壁厚1/2处,颜色深的位置已延伸至轴承座壁厚2/3处,应力尚未穿透轴承座壁厚。通过模型对比分析可直观的判定机身在承受气体作用力不高于30000 N时,才能满足最大应力8.128e+0.005 N/m2。

3.2 位移的对比

双击位移1(合位移) 以显示图解。

3.2.1 机身的位移分析

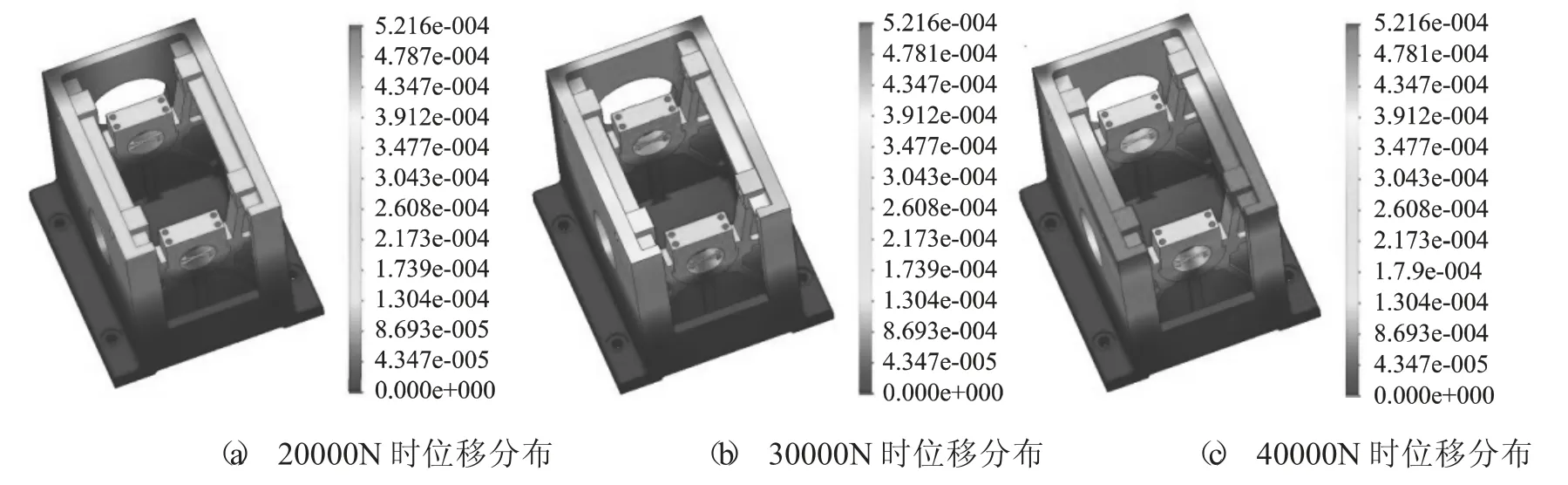

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时的位移分布情况,如图4(a)、图4(b)、图4(c)。

结果分析:

如图所示,在20000 N时,机身上端面颜色较浅,位移分布主要在上端面;在30000 N时,机身上端面略深,轴承座颜色较浅,位移分布主要在上端面和轴承座上,在40000 N时,整个机身1/3以上颜色深,位移分布占据整个机身2/3。通过模型对比分析可直观的判定机身在承受气体作用力小于30000 N时,才能满足最大位移量4.347e-0.004 mm。

3.2.2 机身带支撑梁时的位移分析

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时的位移分布情况,如图5(a)、图5(b)、图5(c)。

结果分析:

如图所示,在20000 N时,轴承颜色较浅,位移分布主要在轴承座;在30000 N时,轴承座颜色比20000 N时略深,位移分布主要在轴承座上;在40000 N时,轴承座颜色比30000 N时相不多,位移分布主要在轴承座上。通过模型对比分析可直观的判定机身在承受气体作用力为40000 N时,能满足最大位移量4.347e-0.004 mm。

3.3 应变的对比

双击应变1(等量) 以显示图解。

3.3.1 机身的应变分析

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时的应变分布情况,如图6(a)、图6(b)、图6(c)。

结果分析:

如图所示,在20000 N时,轴承座颜色较浅,应变分布主要在轴承座内圈壁上;在30000 N时,应变分布由轴承做内圈壁延申至轴承座壁厚1/2处,内壁上颜色较深,应变较大;,在40000 N时,应变分布由轴承做内圈壁延申至几乎整个轴承座,颜色深的位置已延伸至整个轴承座,应变几乎穿透轴承座壁厚。通过模型对比分析可直观的判定机身在承受气体作用力小于30000 N时,才能满足最大应变值2.661e-0.006。

图2

图3

图4

图5

图6

图7

3.3.2 机身带支撑梁时的应变分析

通过模型运算分别得出气体作用力在20000 N、30000 N、40000 N 时位移的分布情况,如图7(a)、图7(b)、图7(c)。

结果分析:

如图所示,在20000 N时,轴承座颜色较浅,应变分布主要在轴承座内圈壁上;在30000 N时,应变分布由轴承做内圈壁延申至轴承座壁厚1/2处,内壁上颜色较深,应变较大;在40000 N时,应变分布由轴承做内圈壁延申至几乎整个轴承座,颜色深的位置已延伸至整个轴承座,应变几乎穿透轴承座壁厚。通过模型对比分析可直观的判定机身在承受气体作用力小于30000 N时,才能满足最大应变值2.661e-0.006。

3.4 小结

通过上述模型运算的应力、位移、应变分析得出以下结论:

(1)机身在无支撑梁的情况下,承受气体作用力小于30000 N时,机身上端最为薄弱易发生变形现象。

(2)机身在有支撑梁的情况下,承受气体作用力不高于30000 N时,能够满足要求。增加支持梁之后机身上端薄弱区域明显起到加强作用,亦使机身整体承受气体力的能力得到提升。

4 结论

本文以活塞压缩机机身为研究对象,展开在有、无支撑梁时对机身承受不同气体力时应力、位移、应变量的比较。利用SolidWorks Simulation软件模块对机身采用三维模型静态应力分析法,得到在不同气体力时应力、位移及应变变化的分布情况,实现了从理论数据转化为更为直观的颜色分布状态,大幅缩短了理论验证过程,提高产品设计成功率,节约生产成本,对指导产品设计和产品改进具有重要的推进意义。