平衡活塞供油压力对转子轴向力影响的实验研究

2020-02-06何永宁耿利红邢子文

侯 峰,何永宁,耿利红,袁 培,邢子文

(1.郑州轻工业大学能源与动力工程学院,河南郑州 450000;2.西安交通大学能源与动力工程学院,陕西西安 710049)

1 引言

随着制冷技术的不断发展,双螺杆制冷压缩机作为制冷系统的核心部件,也在朝着高压力水平的方向发展,特别是其在高温热泵[1-5]、NH3/CO2复叠等系统[6]中应用的不断扩大,导致压缩机转子轴向受力水平也在不断增大。为了提高压缩机运行寿命,双螺杆制冷压缩机中通常设置有平衡活塞,以抵消不断增大的转子轴向力。因此,明确平衡活塞轴向力在压缩机实际运行过程中对转子轴向力的影响是进行轴承选配、平衡活塞设计的前提,对提高压缩机以及制冷系统运行的可靠性有着十分重要的作用。

在双螺杆压缩机中,转子轴向受力主要包括气体轴向力、平衡活塞轴向力、吸气端面轴向力、齿轮轴向力以及排气端面轴向力。近些年来,国内外学者对螺杆压缩机转子受力进行了许多的研究工作。曹锋等[7]根据描述双螺杆转子螺旋齿面的参数方程,通过空间解析几何理论,将不同压力齿间容积的三维螺旋面映像为二维平面区域,然后将整个二维区域积分,得到了双螺杆压缩机的转子受力。Ahmed Kovacevic[8]等对应用于高压制冷系统中的双螺杆压缩-膨胀机进行了数值模拟研究,得到了转子径向力和转子轴向力。邢子文[9]利用转子表面二维网格划分的方法对螺杆压缩机转子受力进行了研究,并提出了螺杆压缩机转子受力计算的经典理论和方法。吴华根等[10]采用有限元计算方法,对螺杆空压机阴阳转子的气体力进行了计算,并对空压机的转子受力进行了实验研究,得到了不同工况下转子轴向力随转子转角的变化趋势。Wu等[11,12]提出了计算双螺杆压缩机内周期性变化载荷的方法,对双螺杆压缩机的转子轴承系统进行了动态特性分析,得到了气体力、气体力矩、轴承受力以及轴挠度等,同时进行了实验研究,并与理论计算进行了对比。Wu等[13]对双螺杆制冷压缩机中的工作过程进行了CFD数值模拟,得到了里面的压力分布以及温度分布。

通过以上可以发现,国内外对双螺杆压缩机转子轴向受力的计算主要是采取理论计算以及有限元分析的方法,研究内容主要集中在气体力,而对于压缩机实际运行过程中转子轴向受力的实验研究很少,平衡活塞轴向力也主要采用理论供油压力和活塞面积乘机的方法来进行计算。但是,在压缩机实际运行过程中,平衡活塞的供油压力是不断变化的,从而导致平衡活塞轴向力也处于不断的波动中。因此,本文对压缩机转子轴向受力进行了实验研究,并根据研究结果对开、关平衡活塞供油压力下的轴向力以及平衡活塞轴向力进行了研究,得出了转子轴向力波动剧烈的原因,为平衡活塞以及系统设计提供了理论指导。

2 实验装置和测试系统

2.1 实验台介绍

本文搭建了双螺杆制冷压缩机性能测试系统实验台,主要由压缩机、油分离器及油冷却器等关键部件组成。通过在压缩机中安装力传感器以及压力传感器,得到转子轴向力以及平衡活塞供油压力的波动数据。

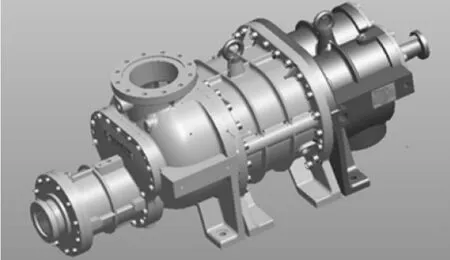

双螺杆制冷压缩机阴、阳转子轴向力由位于排气端的一对角接球轴承来承受,转子径向力由位于吸、排气端的圆柱径向滑动轴承来承受。另外,为了降低轴承的承载负荷,在阳转子吸气端设置了一个平衡活塞,而且为了防止平衡活塞载荷过大从而产生反向轴向力,在压缩机吸气端安装了一对角接球轴承。在双螺杆压缩机中,阳转子上的轴向力要远远大于阴转子上的轴向力,因此,本实验主要对阳转子轴向力进行实验研究,压缩机如图1所示。

2.2 轴向力测试系统

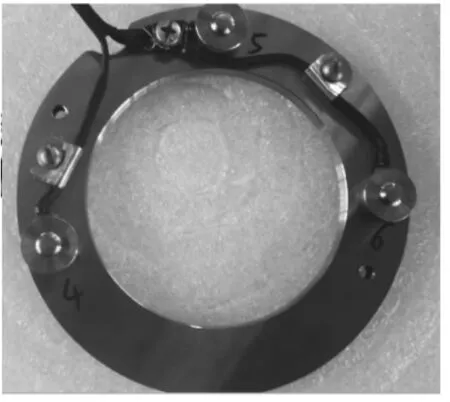

转子轴向力的测试采用微型压变式力传感器,不仅可以测试出轴向力的波动值,而且可以测试出轴向力的绝对值。传感器的型号为tecsisF1818,测试量程为20 kN,精度为1%,响应频率1000 Hz,如图2所示。

图1 双螺杆制冷压缩机

图2 力传感器

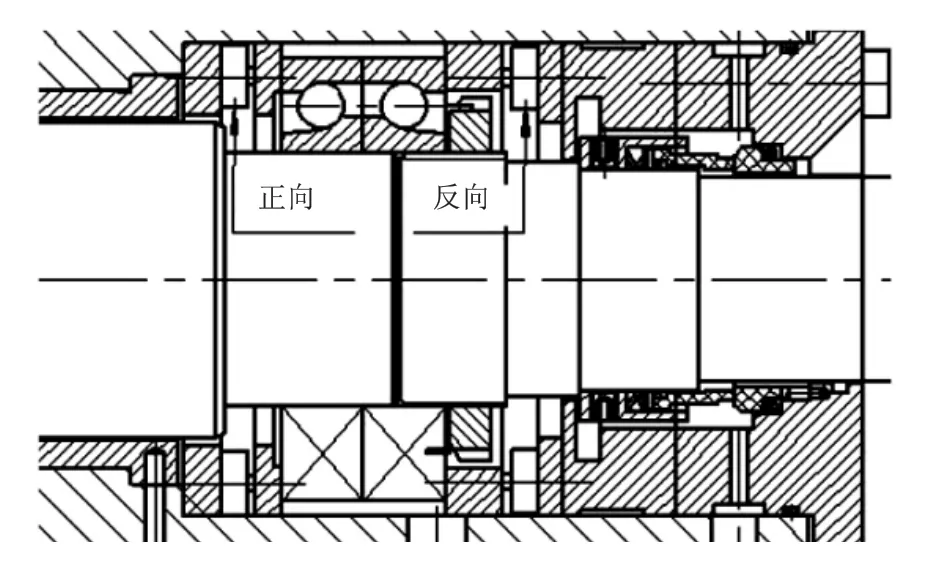

因转子轴向受力存在周向不均匀性,同时轴承腔内结构紧凑,测力传感器安装空间有限,因此通过测力组件进行测试,每个测力组件安装3个力传感器,如图3所示。测力组件共2个,正向测力组件用于测试正向轴向力合力,反向测力组件用于测试螺栓残余预紧力,从而求得转子作用于轴承上的合力。正向测力组件以及反向测力组件在轴承腔里面的安装位置如图4所示。

2.3 数据采集系统及实验工况

实验测试中主要对压力传感器以及力传感器信号进行了采集,传感器所输出的电压信号由信号采集仪器接收并转化为压力或者力的信号。信号采集仪器型号为DEWE-1201,可以进行电压、电流以及电桥信号的采集,实验工况如表1所示。

图3 测力传感器组件

图4 测力传感器组件安装位置

表1 实验研究工况

3 转子轴向受力分析

3.1 螺杆压缩机转子轴向合力

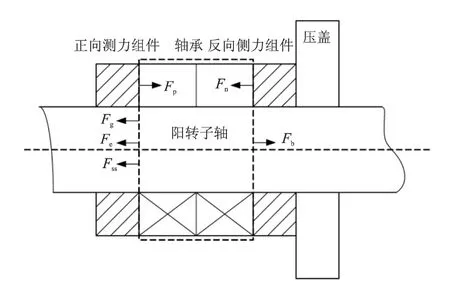

转子轴向力主要由角接触球轴承来承受,因此力传感器安装在轴承两侧,轴向合力的测量原理示意图如图5所示。图中,虚线框内为一对角接球轴承,轴承左边和右边分别为正向测力组件以及反向测力组件。

规定压缩机转子轴向力的正向为由压缩机排气端指向吸气端,因此,根据图5中所示的转子轴向受力情况以及轴向力各个分力的方向,可以得出

其中:Fp为正向压力传感器数据,也就是转子轴向合力;Fg为转子气体轴向力;Fe为转子端面轴向力;Fb为平衡活塞轴向力;Fss为轴肩力;Fn为反向压力传感器数据,也就是螺栓预紧力。

3.2 平衡活塞轴向力的计算

双螺杆制冷压缩机阳转子轴向力一般较大,因此为了平衡较大的转子轴向力,减小轴向定位轴承的承载负荷,延长轴承寿命,往往在其上装设平衡活塞,以平衡一部分从压缩机排气端面指向吸气端面的轴向力。平衡活塞所产生的轴向力可以按照下式计算

图5 转子轴向受力示意图

平衡活塞所产生的轴向力Fb的方向,总是由吸气端指向排气端。为了得到一定的Fb数值,可改变液压缸压力pb或者平衡活塞直径Db。但是在一般的机器设计中,pb常选取机组的供油压力或者排气压力。所以通常采用用调整Db的方式来达到所要求的Fb数值。但是,压缩机在实际运行过程中,pb为动态压力,从而导致Fb为周期性波动。因此,研究Fb的周期波动特性,对平衡活塞设计以及轴承选择有十分重要的作用。

4 结果与讨论

在转子轴向受力实验研究过程中,通过转子轴向合力实验数据,发现在开启平衡活塞供油压力的情况下,转子轴向合力的波动幅度很大。经过分析,其原因有可能是平衡活塞供油压力波动大,从而导致转子轴向合力波动幅度增大。因此,本实验分别对开启平衡活塞供油以及关闭平衡活塞供油工况下的转子轴向合力进行了实验研究。同时,还研究了平衡活塞供油压力及平衡活塞轴向力的波动特性。

4.1 开、关平衡活塞供油转子轴向合力的变化

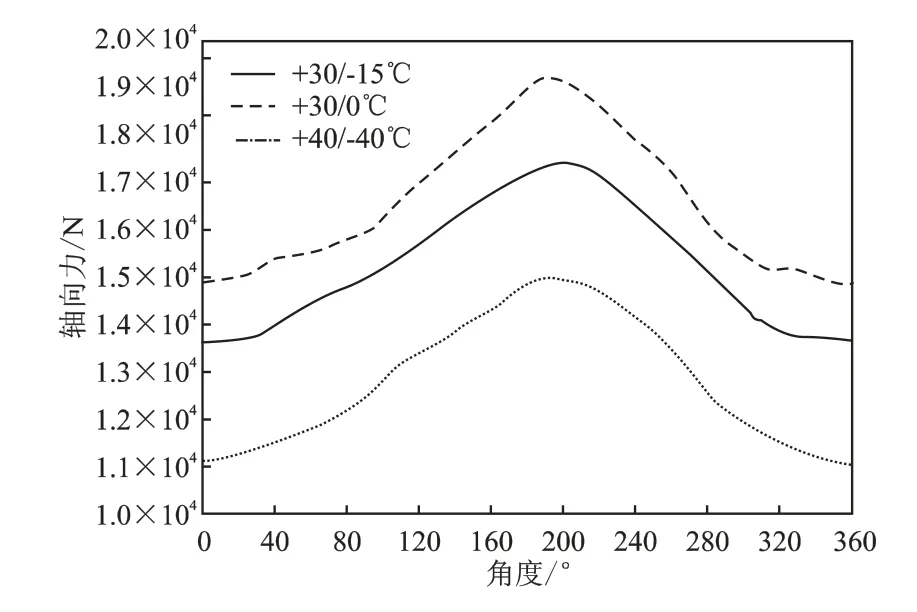

图6 不同工况下开启平衡活塞供油转子轴向合力变化

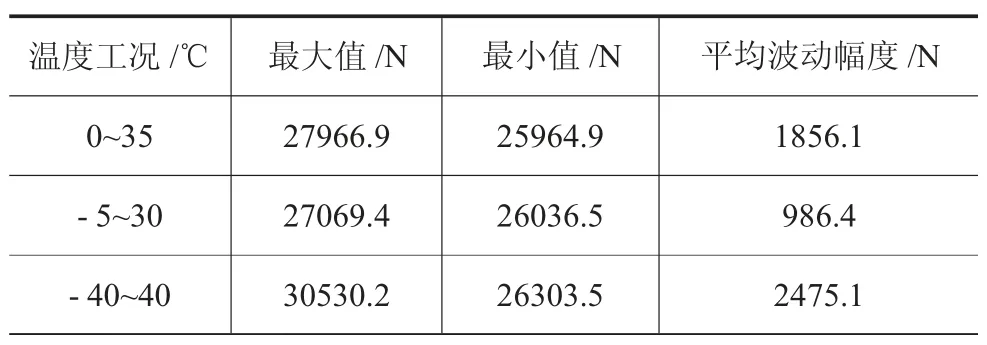

表2 不同工况下开启平衡活塞供油转子轴向合力波动幅度

图6表示出了在开启平衡活塞供油压力的情况下,3个工况下转子轴向合力的变化趋势。从图中可以看出,在开启平衡活塞供油情况下,0~35 ℃工况下的转子轴向合力最大,-5~30 ℃工况下的转子轴向合力次之,-40~40 ℃工况下的转子轴向合力最小,这主要与不同工况下齿间容积内整体的气体压力水平有关。另外,3个工况下,转子轴向合力的最大值、最小值以及波动幅度如表2所示。从表中可以看出,在开启平衡活塞供油压力的情况下,3个工况下的轴向合力波动幅度在4000 N左右,波动幅度较大。

另外,压缩机转速为2960 r/min,且阳转子有五个齿。因此,根据理论分析,转子轴向合力的频率应为250 Hz。但是,从图8中不难看出转子轴向合力的频率却为50 Hz。产生这种情况的原因主要是由于柱塞泵给平衡活塞的供油压力频率为50 Hz,据此可以推断平衡活塞轴向力对转子轴向合力的影响很大,从而导致了转子轴向合力波动频率和理论分析的波动频率不一样。

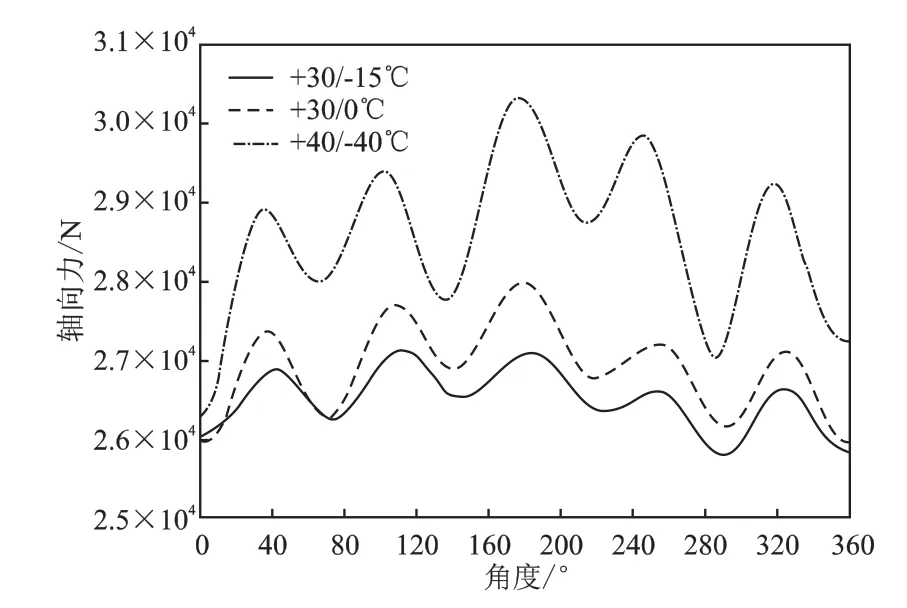

根据上述分析,进行了关闭平衡活塞供油工况下转子轴向力的实验研究,如图7所示。从图中可以看到,没有了波动频率为50 Hz平衡活塞轴向力的影响,转子轴向合力的频率为250 Hz。另外,还可以发现没有了平衡活塞轴向力的抵消作用,轴向定位轴承所承受的转子轴向合力增大了很多,严重影响轴承寿命。轴向合力恢复为250 Hz后,3个工况的轴向合力的波动幅度由原来的4000 N左右降低到了2000 N左右,波动幅度明显减小,如表3所示。

图7 不同工况关闭平衡活塞供油转子轴向合力变化

表3 不同工况下关闭平衡活塞供油转子轴向合力波动幅度

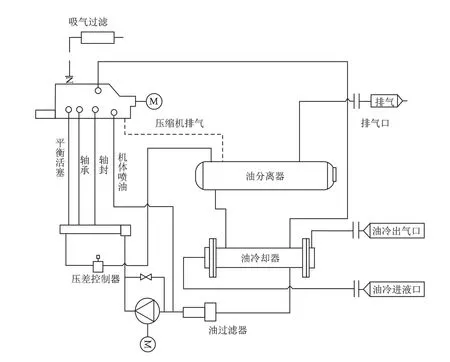

图8 双螺杆制冷压缩机油气路系统图

4.2 平衡活塞供油压力及平衡活塞轴向力

图8示出了双螺杆制冷压缩机的油气路系统。从图中可以看到,从压缩机排气孔口排出的制冷剂以及油气混合物进入油分离器,在油分离器中将制冷剂与润滑油进行分离,分离出来的气态制冷剂分别进入冷凝器与蒸发器,然后回到压缩机吸气口,完成气路循环。油分离器分离出来的润滑油由于其温度较高,大部分的润滑油会先进入到油冷却器,在油冷却器之中冷却降温到40 ℃左右,然后进入油过滤器。另外的润滑油则经过油泵加压之后,进入到位于压缩机排气端座的主供油口,通过机体内部右路分别向滑动轴承、平衡活塞以及轴封等处供油。油分与柱塞泵之间的油压差采用油压控制器来进行控制,供油压差一般控制在0.1 MPa到0.3 MPa之间。

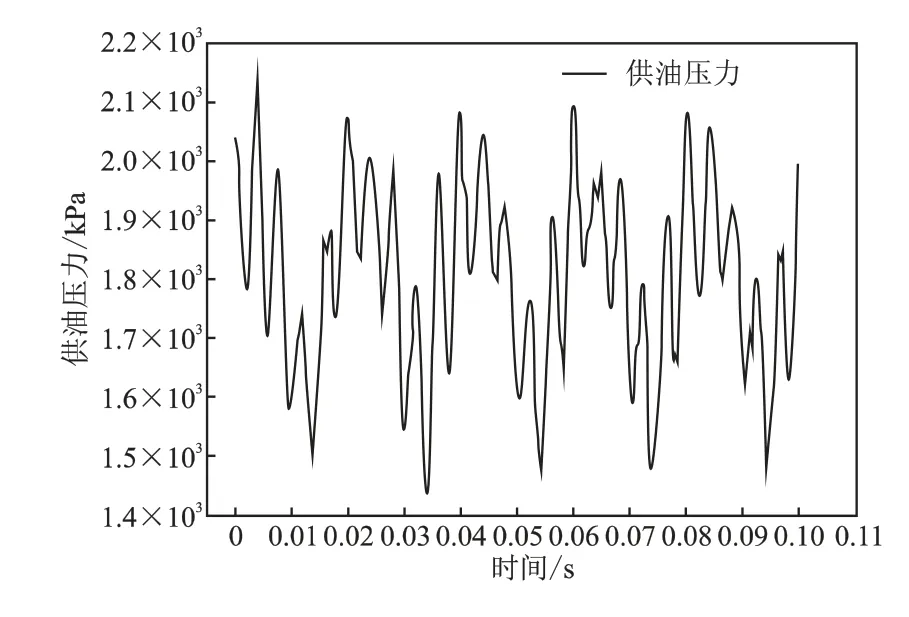

图9所示为平衡活塞供油压力的动态变化,从图中可以看出供油压力的波动频率为50 Hz,这主要是因为平衡活塞供油使用的是柱塞泵来进行,柱塞泵的自身频率为50 Hz。在每一个波动周期内,还存在5个小的波动,这主要是因为压缩机阳转子齿数为5,从而导致平衡活塞供油压力受压缩机排气的影响,从而出现5个局部波动。另外,还可以发现平衡活塞供油压力的最大值约为2150 kPa,最小值约为1450 kPa,波动幅度约为700 kPa,波动幅度较大,因此,本文对动态供油压力下的平衡活塞轴向力也进行了计算。

图9 平衡活塞供油压力

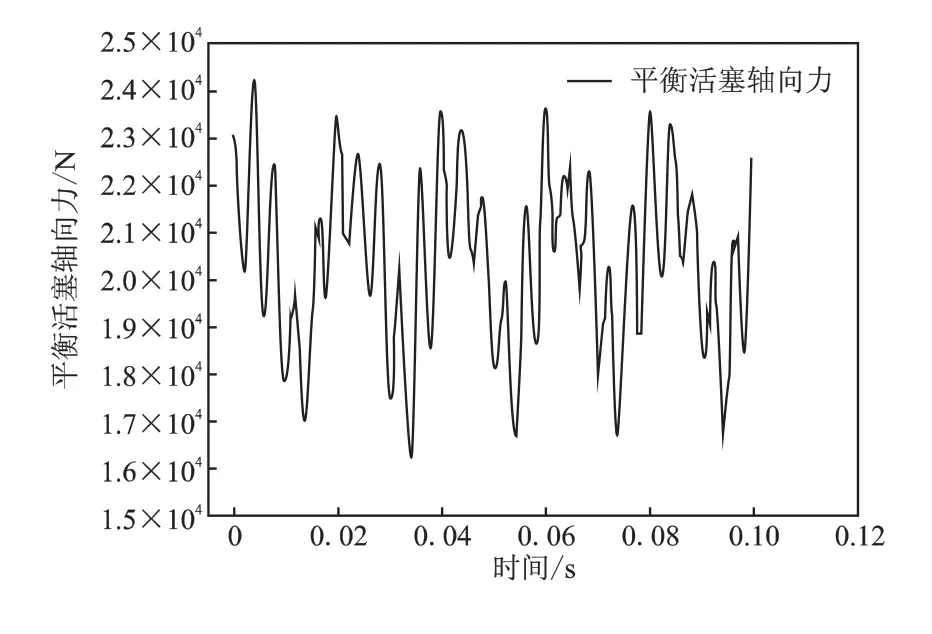

图10 平衡活塞轴向力

图10表示出了压缩机平衡活塞轴向力的动态变化,从图中可以看出,平衡活塞轴向力的频率为50 Hz,这主要是由平衡活塞供油压力的波动频率为50 Hz所导致的。在平衡活塞轴向力每个周期波动范围内,还存在5个小的局部波动,这主要是因为压缩机阳转子齿数为5,从而导致平衡活塞供油压力受压缩机排气波动影响,进而影响平衡活塞轴向力。另外,还可以发现平衡活塞轴向力的波动幅度很大,周期内最大值为23500 N左右,最小值为16500 N左右,波动幅度约为8000 N,从而验证了转子轴向合力波动幅度较大主要是由平衡活塞轴向力波动幅度较大引起的,而平衡活塞轴向力波动幅度较大又是由于平衡活塞供油压力波动幅度较大引起。因此,需要针对平衡活塞供油压力波动幅度较大的缺点进行改进,以延长压缩机轴向力承载轴承的使用寿命。

5 结论

本文对双螺杆制冷压缩机在开、关平衡活塞供油压力下的转子轴向力以及平衡活塞轴向进行了实验研究,并对平衡活塞供油压力进行了动态监测,得到了平衡活塞轴向力的波动曲线,结果表明:

(1)转子轴向合力在开启平衡活塞供油的情况下,合力的频率为50 Hz,且波动幅度较大,约为4000 N;转子轴向合力在关闭平衡活塞供油情况下,合力的频率为250 Hz,且波动幅度较小,由原来的4000 N左右减小到了约1500 N。因此,平衡活塞轴向力对转子轴向合力的波动特性影响很大。

(2)平衡活塞供油压力的波动幅度约为700 kPa,导致平衡活塞轴向力的波动高达8000 N左右。因此,在系统设计过程中要充分考虑平衡活塞供油,尽可能减小油压波动,以延长轴向力承载轴承的使用寿命。