X70 大变形管环焊接头及断裂机制研究

2020-02-06牛靖张恩涛吕玉海王浩殷咸青陈宏远

牛靖,张恩涛,吕玉海,王浩,殷咸青,陈宏远

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049;2.中国石油长庆油田分公司第一采气厂,陕西 榆林 718500;3.中国石油集团石油管工程技术研究院,西安 710077)

随着能源需求的增长,油气输送管线钢逐步向着高强、高韧、大口径以及高压输送的趋势发展[1—4]。近年来,在管线发生较大塑性变形的情况下,国内外出现了很多环焊接头失效事故,其中很大一部分是由于焊接热影响区强度较低而导致的局部集中变形,最终引起管线的断裂失效。大量研究表明,管线钢环焊接头热影响区软化是这种断裂失效的直接原因[5—9]。关于高强低合金钢焊接接头的软化问题已有大量的研究报道,碳当量越高,马氏体转变温度(Ms)及贝氏体转变温度(Bs)越高,焊后HAZ 出现软化的可能性越高[10]。由于管线钢本身的强化机制及其对焊接热循环的敏感性,焊接热影响区会出现明显的晶粒粗化,从而造成了HAZ 的局部软化失强[11]。

应变设计(Strain-based design)[12—14]是近年来石油天然气输送管线设计建设领域最有意义的发展之一。环焊接头软化问题[15]是严重制约大变形管线安全服役能力的关键问题,对其展开深入研究,可以为改善环焊接头的强度水平和变形特性提供重要的理论指导。文中将在研究X70 大变形管焊接接头软化问题的基础上,采用数字图像相关法(Digital Image Correlation,简称DIC 法)进行焊接接头变形特征研究,并探讨软化区激光强化方法,为基于应变设计X70 管线的建设及服役安全提供重要的理论和技术支撑。

1 试验

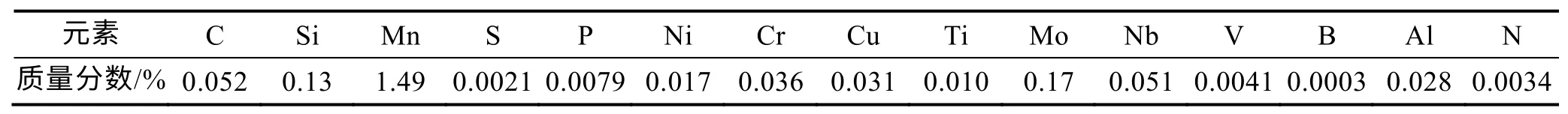

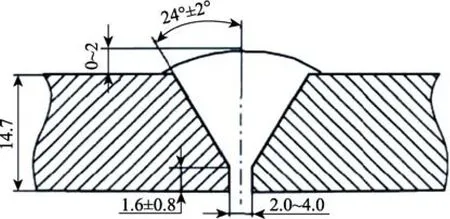

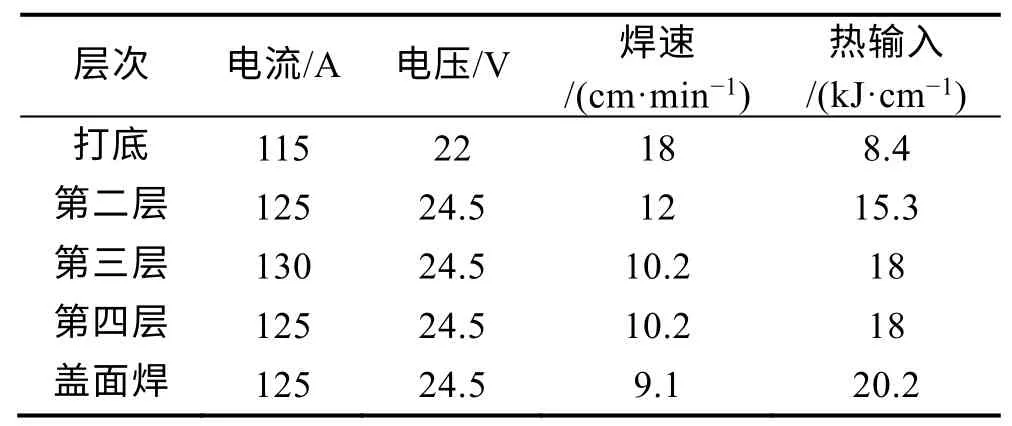

试验用X70 大变形管材,壁厚为14.7 mm,化学成分见表1。开V 型坡口(见图1),采用Φ3.2 mm的CHE507 电焊条进行焊接,焊接工艺参数见表2。

表1 试验用X70 大变形管化学成分分析结果Tab.1 Chemical composition analysis results of X70 large deformed pipe for test

图1 坡口形式及尺寸Fig.1 Groove type and size

表2 焊接层次及其焊接工艺参数Tab.2 Welding level and welding process parameters

对X70 管接头制取硬度、微观组织及拉伸试样,展开试验研究。在HXD-1000TMC 型显微维氏硬度计上,测试距离外表面和内表面2 mm 处焊接接头不同区域的硬度。试验载荷为200 g,保载的时间为15 s。采用Nikon MA200 倒置金相显微镜分析X70 焊接接头微观组织。数字图像相关法(DIC)是一种基于物体表面的散斑图像灰度分析,从而获得物体运动和变形信息的新型光测方法。数字散斑相关方法是一种非接触全场测量方法,可从整体上对物体变形规律进行分析。为了研究X70 焊接接头断裂机制,在对拉伸试样进行拉伸试验过程中,通过XJDIC 系统采集不同时刻的散斑图像,获得了焊接接头关键区域的变形曲线。

为了探索X70 大变形管线钢焊接接头的强化方法,利用激光对焊接接头热影响区进行了重熔试验。激光重熔参数为:0.4 mm 光斑直径、4 kW 激光功率、+2 mm 离焦量、1 m/min 重熔速度。对激光重熔后的焊接接头取拉伸试样进行了拉伸试验。

2 结果及其分析

2.1 焊接接头硬度测试结果及分析

X70 大变形钢焊接接头的热影响区存在比较明显的软化区,而且软化区均位于靠近焊缝的热影响区,见图2,此区域会产生应变集中,这样会直接导致焊接接头拉伸时在热影响区的断裂,所以,这可能就是焊接接头拉伸过程中容易断裂于焊接热影响区的主要原因。研究表明,管线钢焊接接头的强度与焊接接头热影响区及其软化区存在一定的联系。

从表3 统计的结果看出,试样上表面硬度为左侧最低硬度为HV0.2181,右侧为HV0.2188,试样下表面硬度为左侧最低硬度为HV0.2208,右侧为HV0.2197。以X70 大变形钢平均硬度HV0.2220 为基准,按照软化区平均最低硬度计算了焊接接头软化区硬度损失[5]。由表3 可以看出,焊接接头上表面HAZ 区域宽度小于下表面,焊接接头上表面最大硬度损失值较下表面大。

图2 焊接接头硬度分布Fig.2 Vickers hardness distribution of welded joints

表3 焊接接头热影响区及软化区宽度及显微硬度结果Tab.3 Test results of heat affected zone and softened zone width and microhardness of welded joint

2.2 焊接接头微观组织分析

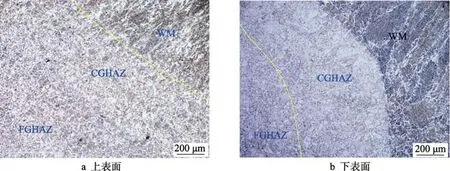

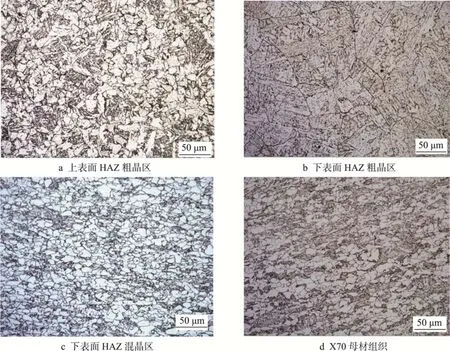

使用倒置金相显微镜观察了上下表面以及母材等区域的典型微观组织。如图3,试样的焊接接头上表面和下表面热影响区都可观察看到较为明显的粗晶区和混晶区等区域。在金相显微镜上,着重观察了上下表面的粗晶区和混晶区,以及X70 大变形管母材组织,如图4 所示。

由图4a 可以看出,上表面热影响区晶粒较为粗大,其中,粗晶区的组织主要由铁素体和贝氏体组成。大量粗大的粒状贝氏体和准多边形铁素体的存在是焊接接头热影响区近缝区出现软化的主要内在原因[5]。由图4a 和4b 可看出,焊接接头的上下表面热影响区粗晶区的组织明显不同,下表面热影响区粗晶区的组织主要是由粗大的贝氏体组成,是由于焊接过程中热量的不均匀性,上表面热量及温度高于下表面,同时上表面的冷却速度低于下表面,所以导致上下表面热影响区粗晶区的微观组织明显不同。由图4a 和4b 可看出,上下表面均由粗大粒状贝氏体的微观组织组成。上下表面显微组织的不同,导致了表面硬度存在一定的差异。由图4d 可知,下表面热影响区混晶区由铁素体和细小的粒状贝氏体构成。试验用X70 母材组织是由铁素体和粒状贝氏体组成,见图4d,其中,粒状贝氏体起到强化组织的作用,铁素体的特点是具有较好的塑韧性。研究表明,焊接接头的热影响区粗晶区会导致接头的软化。

2.3 焊接接头拉伸试验过程DIC 结果分析

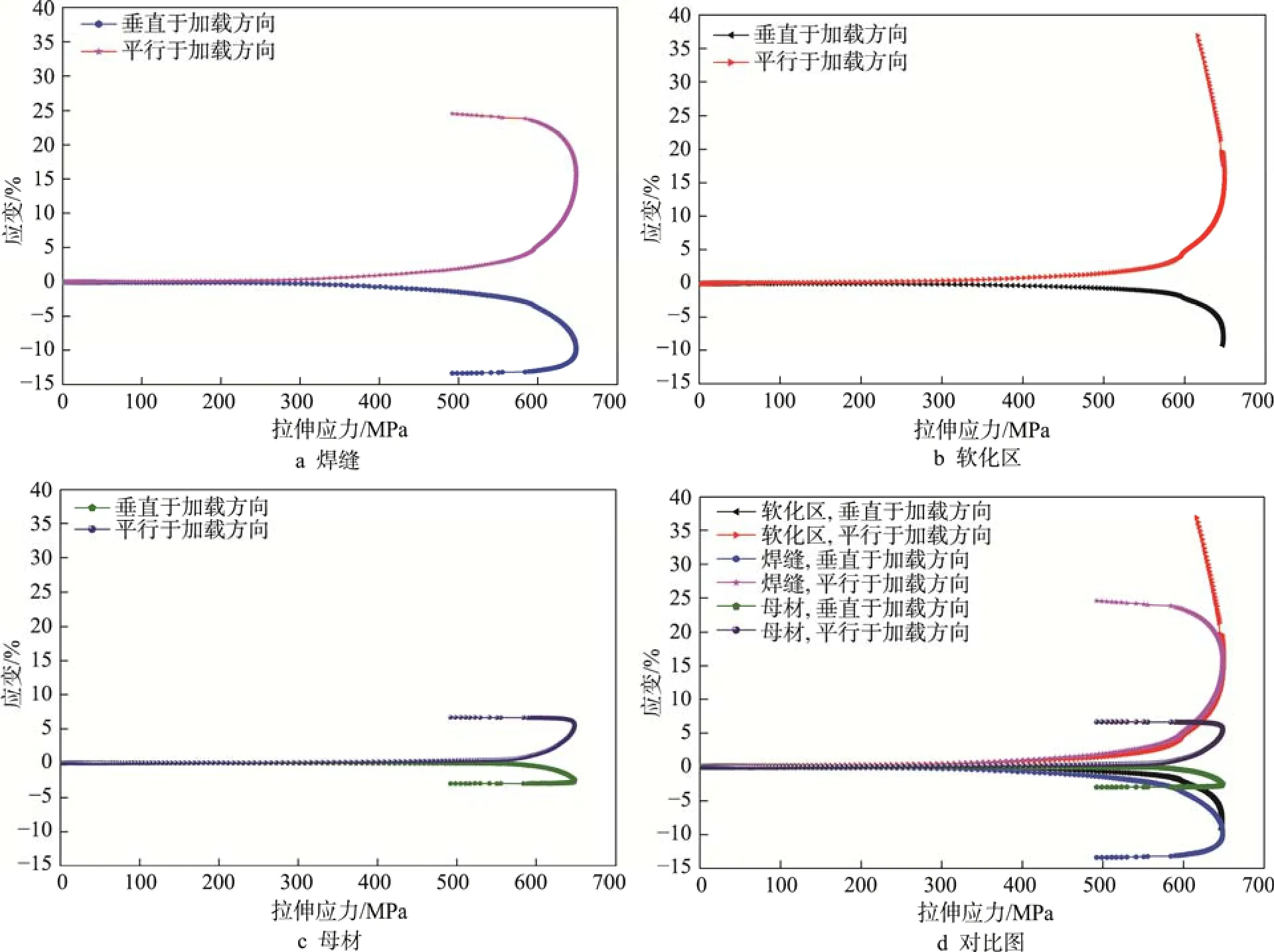

在对X70 焊接接头试样的拉伸试验过程中,通过XJDIC 系统采集不同时刻的散斑图像,并获得了焊接接头关键区域的变形曲线,见图5。从图5 可以看出,当拉伸应力达到300 MPa 时,焊缝及软化区开始有塑性变形产生,而当拉伸应力达到约55 MPa 时,母材才开始发生塑性变形;软化区在试样拉伸的最后阶段,其应变量快速增加,直至试样断裂,其应变量远超过母材;焊缝也发生了比较大的应变,但总应变量小于软化区;试样完全断裂前,软化区应变量达37%左右,焊缝最大应变量达25%左右,而母材应变仅为5%左右。可以判断,因为软化区的存在,导致焊接接头在拉伸过程中其应变极不均匀,最终导致试样在发生严重塑性变形的软化区断裂。焊态焊接接头拉伸试验结果见表4。

图3 焊接接头热影响区低倍形貌Fig.3 Morphology of heat affected zone of welded joints at low magnification

图4 焊接接头各区域典型组织Fig.4 Microstructures of each zone of welded joint

图5 焊接接头关键区域的应变-应力曲线Fig.5 Strain-stress curve of key areas of welded joint

2.4 焊接接头激光重熔试验结果及分析

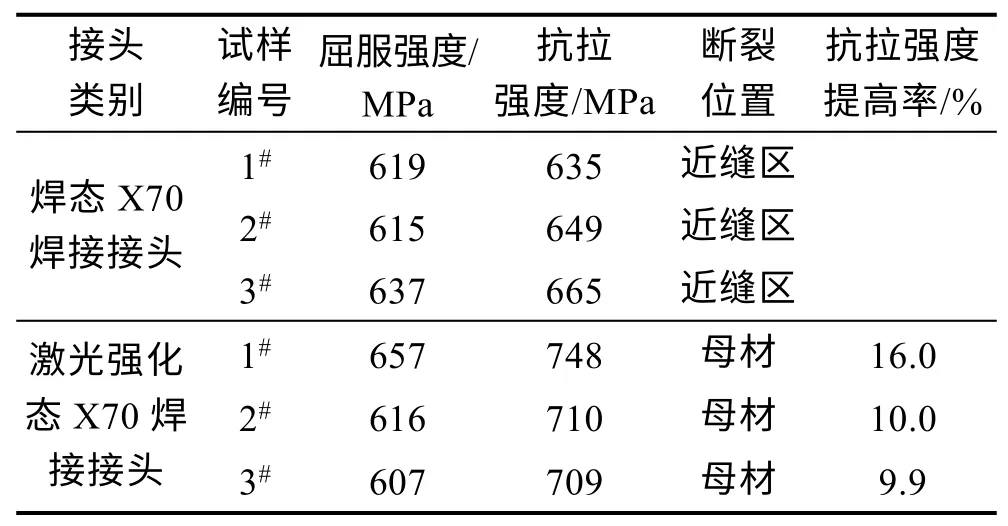

利用激光对X70 大变形钢焊接接头热影响区进行了重熔试验。在激光重熔前后,分别制取了3 个原壁厚拉伸试样,试样平行段宽度均为25 mm。经过拉伸试验及数据处理,两种接头的拉伸试验结果见表4。焊态X70 焊接接头的拉伸试样断裂位置均为近缝区,而经过热影响区激光重熔的焊接接头无一例外均断裂于母材,满足标准Q/SYGJX 137.1—2012 中“焊接接头拉伸断裂位置不能断于焊缝及近缝区”的要求,且其抗拉强度较焊态焊接接头的平均抗拉强度提高10%以上。

前述的焊态焊接接头显微硬度测试结果和拉伸过程DIC 分析结果表明,拉伸试验过程中,焊态焊接接头软化区发生的应变集中现象是焊接接头断裂于近缝区的主要原因。焊接热影响区激光重熔后,焊接接头的断裂位置和抗拉强度变化进一步证明这一结论的正确性。激光束作为一种高能热源,用作X70钢焊接热影响区重熔,不但具有良好的强化作用,也不会产生二次软化现象。通过对激光重熔焊接接头的拉伸过程进行观察发现,当载荷达到一定值时试样开始发生塑性变形,但焊接热影响区没有出现明显的塑性变形,说明激光重熔区域没有参与整个试样的协同变形;随着载荷的逐步加大,试样的塑性变形量增加,这种现象越发明显,使得X70 大变形钢的良好均匀变形能力得到很大程度的发挥,最终在母材上发生断裂。单从X70 大变形钢焊接接头拉伸试验结果来看,热影响区激光重熔对改变焊接接头的断裂位置和提高焊接接头的抗拉强度具有明显效果,是改善X70大变形钢及高钢级管线钢焊接接头拉伸性能的有益探索,但微区强硬化对焊接接头韧性及断裂行为带来的影响还有待进一步研究。

表4 X70 钢焊接接头拉伸试验结果对比Tab.4 Comparison of tensile test results of X70 steel welded joints

3 结论

1)X70 焊接接头热影响区粗晶区存在明显的软化,最大硬度损失达HV0.239;X70 焊接接头热影响区粗晶区中,大量粗大的粒状贝氏体和准多边形铁素体的存在是导致焊接接头热影响区软化的主要原因。

2)焊态X70 钢焊接接头在拉伸过程中,软化区发生了明显的应变集中,加载方向的最大应变可达37%,远高于母材5%的应变量,是X70 焊接接头断裂于近缝区的主要原因。

3)焊接热影响区激光强化后,不但避免了焊接接头拉伸试样在近缝区的断裂,而且可使焊接接头抗拉强度提高率达10%以上。