复合板基层厚度对激光焊接头腐蚀性能的影响

2020-02-06张小凡杨寿康张建勋

张小凡,杨寿康,张建勋

(西安交通大学,西安 710049)

随着世界能源需求的不断增长,油气田开发逐渐向深井、高腐蚀环境方向发展。目前,高腐蚀性油气田开采作业和油气输送普遍采用价格较为昂贵的耐蚀合金甚至镍基合金管道。但其中只有1/3 左右的管道材料起到抗蚀作用,其余部分仅起结构支撑的作用,造成了资源和成本的极大浪费。以碳钢或合金钢为基管,内表面覆衬不锈钢等耐蚀合金,通过各种变形和连接技术将管层中间紧密结合,制成新型双金属复合管,以基材满足管道设计的许用应力,复层耐腐蚀或者耐磨。相比于整体合金管,双金属复合管在兼得基层和复层优良性能的同时,可以有效降低管道成本[1—2]。

双相不锈钢具有铁素体+奥氏体的双相组织结构,两相比例接近1∶1,性能上结合了奥氏体不锈钢和铁素体不锈钢的特点,具有优于铁素体不锈钢的韧性和优于奥氏体不锈钢的耐晶间腐蚀、应力腐蚀、腐蚀疲劳性能。双相不锈钢DSS2205 在中性氯化物和H2S 溶液中具有优于304L 和306L 奥氏体不锈钢以及18-5Mo 型不锈钢的耐腐蚀性能。DSS2205 的屈服强度约为标准奥氏体不锈钢的2 倍,线性膨胀系数低于奥氏体不锈钢,与碳钢相近。因其具有诸多优异性能,DSS2205 可用于油气输送管道中所使用的纯金属管道或双金属复合管道[3—5]。X65/DSS2205 双金属复合板基层的X65 管线钢与DSS2205 在化学成分、线膨胀系数、热导率、熔点和力学性能等方面都有较大差异,在焊接中存在复层合金元素稀释、碳元素迁移、裂纹、HAZ 两相比例失衡、腐蚀等问题。

目前对于层状复合板焊接,国内外一般通过分别对其基层和复层选取适宜的焊接方法进行,并在基层焊缝和复层焊缝之间添加一层过渡层,防止焊缝基层金属对复层金属产生稀释和破坏[3,6—8],但其工艺的复杂性导致焊接效率较低,以至于工业制造效率较低。

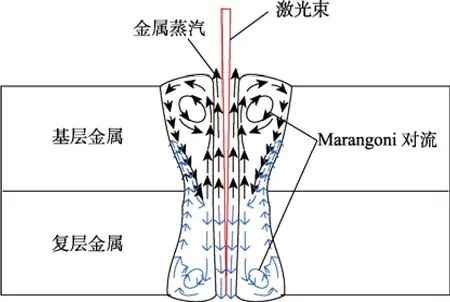

激光穿透焊接时,在金属蒸汽和温度梯度作用下,熔池的上下表面附近形成两个相对独立的Marangoni 对流区,而熔池上部和下部的液态金属之间发生相对较少的对流交换[9—12]。基于这种熔池流动行为特点,苟宁年等[13—14]通过激光穿透焊对X65/DSS2205 复合板进行单道焊接,实现了双金属复合材料的一次对接成形,其原理如图1 所示。研究表明,沿焊缝厚度方向,组织出现了明显的分层特征,表明熔池上下两个部分的流动具有独立性,焊缝复层表面与母材有相当的抗均匀腐蚀能力,但焊接过程中的热循环以及基层与复层间的少量对流交换和激光焊接过快的冷却速度破坏了复层DSS2205 原来具有的大量合金元素和平衡组织的成分组织特点,使其抗点蚀能力明显低于母材。进一步地,苟宁年[15]等通过焊接速度单变量实验,发现在较大的焊接速度下,熔池基层与复层的液态金属发生相对更少的对流交换,且冷却凝固后的焊缝复层奥氏体、铁素体比例更加平衡,从而提升焊接接头的抗点蚀能力。张建勋等[16]进一步削减了X65/DSS2205 中的基层金属厚度,使得在进行激光熔透焊接时,熔池中基层液态金属含量降低,并通过以激光功率、焊接速度、离焦量、背保护气N2含量为变量的正交实验,对复合板激光穿透焊接进行了工艺优化,使复层焊缝金属的稀释率降低到3%以下。

图1 双金属复合材料激光穿透焊接原理Fig.1 Schematic diagram of laser penetration welding of bimetallic composites materials

文中在前人研究的基础上,在对不同厚度的试板进行焊接时,通过调节离焦量使激光束焦点均会聚于双金属板界面处,去除了影响较小的背保护气N2,引入基层厚度变量,设计了基层厚度、激光功率、焊接速度为变量的三变量三水平的正交实验,分析了接头显微组织与焊缝复层贵金属含量保留情况,测量了接头复层区动电位极化曲线,对双金属激光穿透焊接做进一步研究和优化,得到了综合耐腐蚀性能优异的基层金属厚度和焊接工艺组合,为复合板激光焊接时的基层厚度选择提供了技术支持。

1 材料与实验

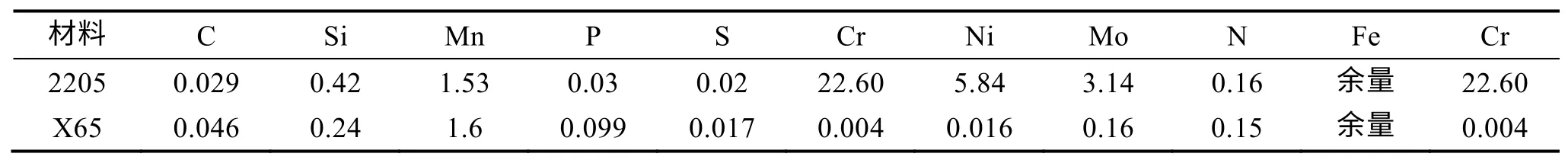

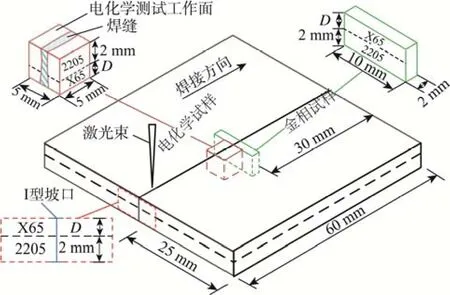

实验材料为爆炸焊接成形的X65/DSS2205 层状双金属复合板,其基层X65 与复层DSS2205 的化学成分如表1 所示,实验过程如图2 所示。正交实验中各实验组所采用的参数如表2 所示。激光焊接及金相试样、电化学试样取样如图3 所示。

焊接设备采用型号为IPG YLS-4000 的光纤激光器,其标称功率为4000 W。焊接过程中采用正、侧、背三路Ar 气保护,气流量为25 L/min,避免焊接过程中熔池被氧化。焊接完成后切取接头横截面试样,进行镶嵌、打磨、抛光处理,使用Curran 试剂(10 g氯化铁+30 mL 盐酸+120 mL 水)对接头复层进行腐蚀,时间约为15 s。通过Nikon MA200 金相显微镜对焊缝显微组织进行观察分析。通过牛津能谱仪对焊缝复层进行了EDS 面扫。采用Photoshop 软件对复层侧焊缝奥氏体含量进行测算。以质量分数为3.5%的NaCl 溶液作为腐蚀介质,使用CS350 型电化学工作站进行常温下的极化曲线测试,电位扫描范围为−2~2 V,扫描速率为3 mV/s。因为激光焊缝很窄,很难将热影响区区分出来,试样电极的工作面取为5 mm×5 mm,包括整个焊缝、热影响区和一部分母材。

图2 实验过程Fig.2 Experimental process

表1 X65/DSS2205 化学成分(质量分数)Tab.1 Chemical composition of X65/DSS2205 (mass fraction) %

表2 激光焊接L9正交实验表Tab.2 L9orthogonal experiment table of laser welding

图3 焊接及取样示意图Fig.3 Schematic diagram of welding and sampling

2 结果与讨论

2.1 金相组织分析

图4 为6#试验所得到的焊接接头宏观形貌及显微组织照片,为本研究中的典型形貌和显微组织。由图4a 可见,焊缝整体上呈两头宽,中间窄的上下对称的双“丁”字型形貌,上下两个部分组织形态差异明显且彼此之间存在明显的界限。图4b 为靠近母材基层焊缝上部焊缝基层区的显微组织,表现为典型的X65 焊缝组织特征,主要由大量针状铁素体、以及少量粒状贝氏体与马氏体的混合形态构成;图4d 为靠近母材复层的焊缝下部显微组织,主要由垂直于焊缝中心线生长的粗大的铁素体柱状晶、在铁素体晶界上析出的羽毛状和条块状的晶间奥氏体、以及部分铁素体晶粒内部存在的极少的些点状和小岛状的晶内奥氏体组织组成;图4c 为靠近母材基层与复层间界面位置的过渡区组织,表现为基层、复层2 种组织交错混合的状态,其中存在明显的界线,左侧呈奥氏体、铁素体双相分布的复层特征,右侧则以大量针状铁素体为主要组成部分,与基层组织形貌特征一致。焊缝所呈现的这两种截然不同且界限分明的显微组织特征,印证了在激光穿透焊接的过程中,熔池上部和下部的液态金属各自进行独立的Marangoni 对流,彼此间对流交换较少的流动行为特征,验证了通过激光穿透焊接实现双金属复合板一次对接成形的设想。

铁素体F 和奥氏体A 两相比例对双相不锈钢的耐腐蚀性能影响很大,A/F 相比例越接近于1︰1,即奥氏体含量越接近于50%,耐点蚀性能就越好。在进行极化曲线测试前,使用Curran 试剂对电化学试样的工作面腐蚀15 s 左右,拍摄金相组织照片后,通过Photoshop 软件提取焊缝中的奥氏体,测算9 个接头的奥氏体含量,结果如图5 所示。由图5 可知,不同的焊接条件下,复层区奥氏体含量变化很大,其中5#和6#两组接头奥氏体含量接近于50%,可能具有相对更好的耐点蚀性能。

2.2 复层合金元素与熔池流动行为分析

采用EDS 面扫技术对图4a 中所示的焊缝复层区进行成分扫描,以复层DSS2205 中含有的Fe 和Cr两种元素作为标记元素进行统计,根据统计结果绘制基层厚度对焊缝复层区元素含量变化影响如图6 所示。由图6 可得,随着基层金属厚度由1.6 mm 下降至1.2 mm,复层金属DSS2205 中的Cr 元素获得了最大的保留量,当基层金属厚度继续减小至0.8 mm 时,Cr 元素含量反而下降,Fe 元素变化趋势与之相反。结合激光穿透焊接时熔池流动行为特征分析推测,在进行激光穿透焊接时,熔池顶部的基层液态金属与底部的复层液态金属分别进行相对独立的 Marangoni 对流,在基层金属与复层金属相互接触的熔池中部发生少量对流交换,随着基层金属厚度减小,熔池中部基层液态金属占比减小,其对复层金属的稀释作用随之减弱,焊缝复层区因此可以保留更多的贵金属元素;但当基层金属厚度过小,部分复层金属将接近顶部液态金属流动速度较快的 Marangoni 对流区甚至包含在其中,与基层金属发生较多的对流交换,从而导致焊缝复层区贵金属元素保留量下降。

图4 双金属激光穿透焊接接头形貌与显微组织Fig.4 Morphology and microstructure of bimetal laser penetration welded joint

图5 焊缝复层侧奥氏体含量Fig.5 Austenite content at the composite side of the welded joint

图6 基层金属厚度对接头焊缝复层区的Fe和Cr 元素的影响规律Fig.6 Influence of base metal thickness on Fe and Cr elements in the weld composite layer

2.3 基层厚度对接头耐腐蚀性能的影响

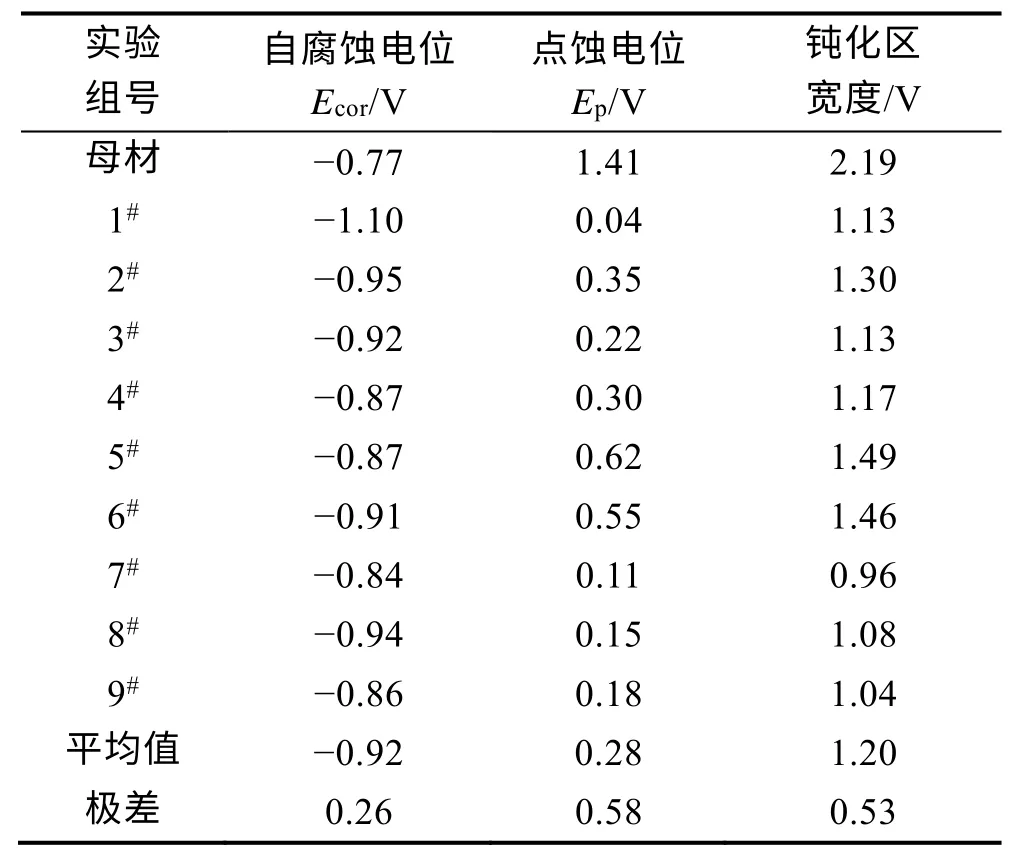

图7 为测得的极化曲线中特征参数示意图,正交实验中各试验组的测量结果如表3 所示。通过表3,从9 组复合板焊接接头极化曲线特征参数的平均值来看,接头自腐蚀电位的平均值为−0.92 V,低于母材DSS2205 的−0.77 V,点蚀电位与钝化区宽度分别为0.28 V 和1.20 V,均明显低于母材DSS2205 的1.41 V 和2.19 V,由此可见,复合板接头抗均匀腐蚀能力略低于母材DSS2205,抗点蚀能力和钝化膜稳定性相比母材均下降明显。其中第5#和6#两组实验中的接头点蚀电位最高,与前面复层侧奥氏体含量测算结果相符,但即使其奥氏体含量十分接近50%,其点蚀电位与母材相比仍有较大差距,分析认为,在焊接冷却过程中,热作用的变化导致元素分布发生变化,生成了部分Cr 和N 含量低于一次奥氏体,点蚀敏感性高的二次奥氏体,从而导致5#和6#两组试样耐点蚀性能与母材差别较大。

图7 DSS2205 及焊接接头复层侧在3.5%的NaCl 溶液中的极化曲线特征参数示意图Fig.7 Characteristic parameters of polarization curves of DSS2205 and welded joint composite side in 3.5% NaCl solution

表3 母材DSS2205 与焊接接头极化曲线测量结果Tab.3 Polarization curve measurement results of base material DSS2205 and welded joint

基层金属厚度对接头复层耐腐蚀性能的影响如图8 所示。图8a—图8c 分别展示了基层金属厚度对自腐蚀电位、点蚀电位以及钝化区宽度的影响。由图8a 和8b 可知,随着基层金属厚度的减小,接头复层的自腐蚀电位与点蚀电位均有所上升,即接头复层的耐均匀腐蚀性能与耐点蚀性能随基层金属厚度的减小逐渐升高。由图8c 可见,接头复层钝化区宽度在基层金属厚度为1.6 mm 时取得最大值,在基层厚度为0.8 mm 时次之,在基层厚度为1.2 mm 时最小,即不同基层厚度下,接头复层钝化膜的稳定性为1.6 mm>0.8 mm>1.2 mm。

图8 基层厚度对焊接接头腐蚀性能的影响示意图Fig.8 Influence of base thickness on corrosion performance of welded joint

综上所述,随着基层厚度的减小,复合板激光穿透焊接接头的综合耐腐蚀性能逐渐提高。在基层金属厚度为0.8 mm 时,接头具有最优的耐均匀腐蚀和耐点蚀性能,并拥有较为稳定的钝化膜。

2.4 正交变量影响对比与工艺优化

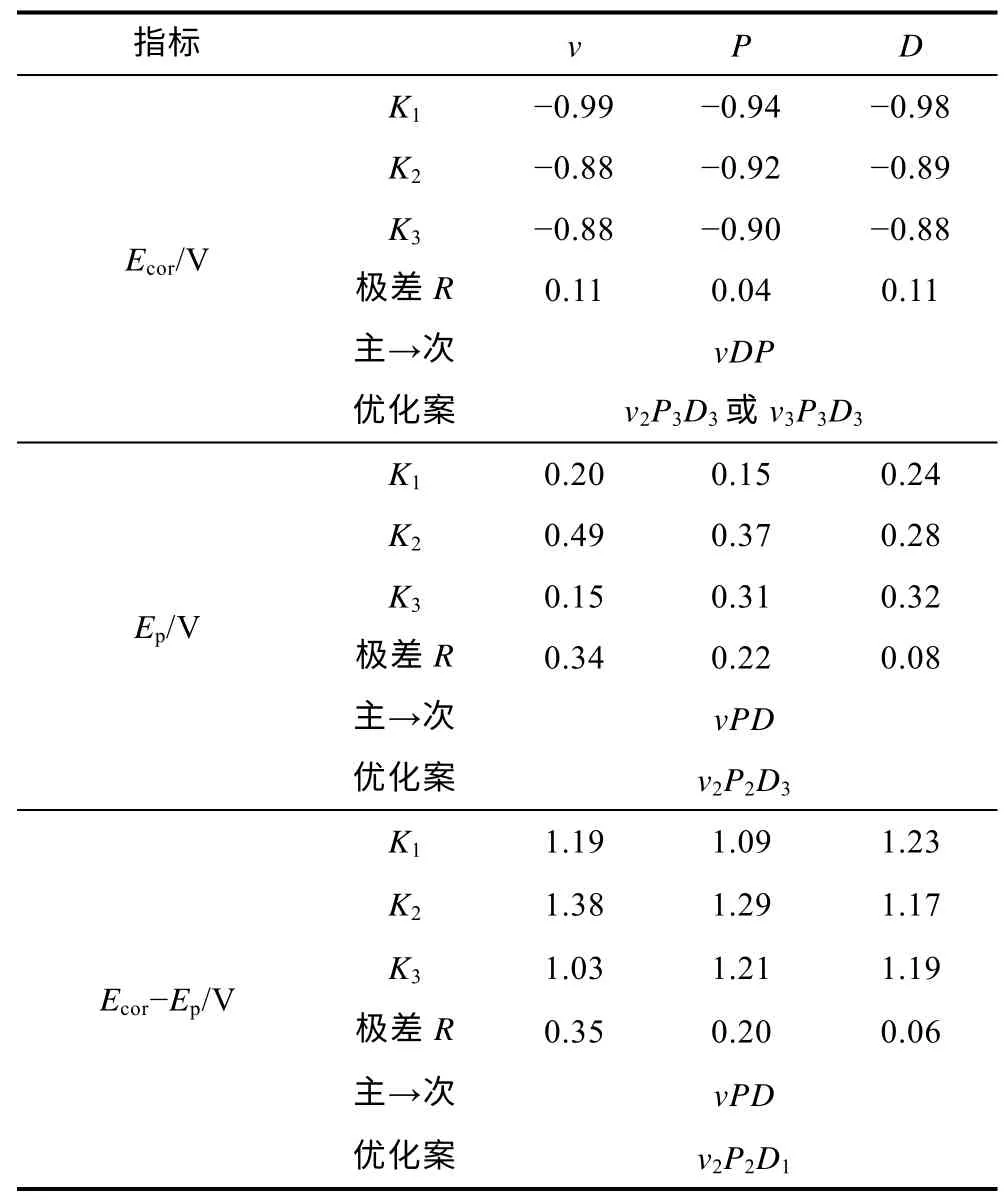

表4 是分别以自腐蚀电位、点蚀电位与钝化区宽度为评价指标对正交实验进行的直观分析结果。由表4 可得,从自腐蚀电位Ecor来看,基层金属厚度与焊接速度对于复合板激光焊接接头耐均匀腐蚀能力的影响相当,均明显大于激光功率;从点蚀电位Ep与钝化区宽度Ecor−Ep来看,焊接速度的影响最大,激光功率次之,基层金属厚度最小。由表4 中各指标的极差来看,自腐蚀电位受各变量的影响明显低于点蚀电位和钝化区宽度,综合来看,对于复合板激光焊接接头的综合耐腐蚀性能,焊接速度与激光功率的影响要大于基层厚度的影响,因此在复合板激光穿透焊接工艺中,在选定合适的基层厚度后,还应该对激光功率和焊接速度进行优化设计,以得到性能优异的焊接接头。

表4 正交实验直观分析结果Tab.4 Results of intuitive analysis of orthogonal experiment

根据表4 中的优化案分析结果,对于焊接速度,以自腐蚀电位作为指标时,最优的选取方案为水平2或水平3,即2.5 m/min 或3.0 m/min,以点蚀电位和钝化区宽度作为指标时,最优的选取方案都为水平2,即2.5 m/min,对比3 个指标中的水平2 与水平3 的K值差别发现,水平2 的点蚀电位和钝化区宽度分别比水平3 高0.35 V 与0.34 V,因此,综合来看最优案中焊接速度应选择水平2,即2.5 m/min;对于激光功率,以自腐蚀电位作为指标时,最优的选取方案为水平3,即4000 W,以点蚀电位和钝化区宽度作为指标时,最优的选取方案都为水平2,即3500 W,对比3 个指标中的水平2 与水平3 的K值差别发现,水平3 自腐蚀电位比水平2 高0.02 V,其差值明显小于点蚀电位和钝化区宽度指标中水平2 高于水平3 的0.06 V 与0.08 V,因此,综合来看最优案中焊接速度应选择水平2,即3500 W;对于基层厚度,以自腐蚀电位和点蚀电位作为指标时,最优的选取方案都为水平3,即0.8 mm,以钝化区宽度作为指标时,最优的选取方案为水平1,即1.6 mm,对比3 个指标中的水平1 与水平3 的K值差别发现,水平1 钝化区宽度比水平3高0.03 V,其差值明显小于自腐蚀电位和点蚀电位指标中水平3 比水平1 高的0.11 V 与0.07 V,因此,综合来看最优案中基层厚度应选择0.8 mm。

综上所述,正交优化的最优方案应为焊接速度2.5 m/min,激光功率3500 W,基层厚度0.8 mm,该方案恰为正交试验中5#实验组所选用的变量水平组合,其接头点蚀电位和钝化区宽度分别为0.62 V 与1.49 V,均为9#组实验中的最优结果,自腐蚀电位为−0.87 V,为9#组实验中第3 高,且与最大值−0.84 V差值仅为0.03 V,因此,在焊接速度为2.5 m/min,激光功率为3500 W,基层厚度为0.8 mm 时,复合板激光穿透焊接接头有着最优的耐点蚀能力和钝化区宽度,以及较为良好的耐均匀腐蚀能力,综合耐腐蚀性能最优。

3 结论

1)对X65/DSS2205 进行激光穿透焊接,焊缝在厚度方向出现明显的分层特征,其上部和下部分别为典型的X65 和DSS2205 焊后组织,中部为两种组织的交错混合状态。

2)随着基层金属厚度由1.6 mm 下降至1.2 mm,复层金属DSS2205 中的Cr 元素获得了最大的保留量,当基层金属厚度继续减小至0.8 mm 时,Cr 元素含量反而下降。

3)随着基层厚度的减小,复合板激光穿透焊接接头的综合耐腐蚀性能逐渐提高。在基层厚度为0.8 mm时,接头具有最优的耐均匀腐蚀和耐点蚀性能,并拥有较为稳定的钝化膜。

4)与基层金属厚度相比,焊接速度与激光功率对于复合板激光穿透焊接接头耐腐蚀性能影响更大,在选定基层金属厚度后,应对焊接速度和激光功率进行优化工艺设计。在焊接速度为2.5 m/min,激光功率为3500 W,基层厚度为0.8 mm 时,复合板激光穿透焊接接头具有最优的综合耐腐蚀性能。