钛合金与铝合金异种金属钎焊的研究进展

2020-02-06刘阳张贵锋张建勋

刘阳,张贵锋,张建勋

(西安交通大学 金属材料强度国家重点实验室 焊接研究所,西安 710049)

钛合金由于具有密度低、比强度高、抗腐蚀性能优异、高温强度及低温韧性良好等优点[1],在航空航天、船舶制造以及石油化工等领域被广泛应用[2]。但钛合金的弹性模量较低、抗蠕变性能差、焊接性能和加工性能较差,且价格昂贵,使得单一钛合金很难满足实际工况下对材料综合性能的要求,因此其在国防工业中的应用往往受到限制[3—7]。铝合金是一种最常用的结构材料,具有密度低、比强度高、热导率高、耐腐蚀性能和加工性能良好,且成本也相对较低等优点,但其强度远不及钛合金。钛合金和铝合金组成的钛/铝复合构件同时具备两种金属在各自使用性能和经济性上的优势,如比强度高、质量轻、成本低和耐蚀性好等,可最大限度发挥两种材料的特性,在航空发动机、飞机结构设计、汽车制造、武器装备等领域有着广泛的应用前景。

1 钛合金/铝合金的焊接性分析

钛合金与铝合金由于理化性能的差异,目前在焊接方面存在着很多困难。首先,钛合金和铝合金熔点相差较大,而且钛在铝中的溶解度很小,采用熔焊时会使铝合金中的部分低熔点元素烧损蒸发,并形成大量Ti-Al 脆性金属间化合物(Ti3Al,TiAl3,TiAl,Ti2A15等),严重影响接头力学性能。其次,钛和铝在线膨胀系数、热导率等物理性能上均存在较大差异,导致两种金属在加热和冷却过程中的变形能力不同,焊后接头内存在较大残余应力,焊缝易产生裂纹。此外,铝和钛的化学活性均较强,易形成氧化膜,降低润湿性。钛在高温下还极易与氧、氮和氢元素发生吸气反应。为避免吸气反应,防止铝合金和焊缝氧化,在焊接时需处在真空下或外加氩气保护,因此,要成功实现钛合金与铝合金的连接,获得性能优良的接头,必须采取合适的焊接方法和焊接工艺,以降低接头内应力并减少界面脆性相的形成。目前,国内外铝/钛异种金属采用的焊接方法大致分为3 大类:压力焊、熔化焊和钎焊,其中压力焊包括爆炸焊[8—9]、摩擦焊[10—12]和扩散焊[13—15]。由于钛和铝之间的固溶度比较低,所以熔化焊方面的研究较少,而大多数采用的是钎焊。文中将对钛合金与铝合金异种金属钎焊进展进行综述,主要探讨焊接过程中钎料组成和工艺对钎焊质量的影响。

2 国内外钎焊研究现状

一般情况下,在真空或惰性气体保护下,采用合适的焊接工艺可以解决Ti/Al 异种金属焊接的合金元素缺失、高温氧化、气孔和裂纹等缺陷,但是无法彻底解决脆性金属间化合物的产生问题,因此,抑制脆性金属间化合物的形成仍是Ti/Al 异种金属焊接的主要研究方向。Ti/Al 钎焊过程中由于温度低于母材熔点,因此可限制金属间化合物的生成,较好地实现对界面反应的控制。下面将以钎料基体分类,综述钛/铝钎焊的研究现状。

2.1 铝基钎料

从目前的研究来看,Al 基钎料在真空、保护气氛或非真空外加辅助措施条件下对钛合金和铝合金都有良好的润湿性,但接头强度仍有待提高,金属间化合物较厚的问题需要通过优化钎料成分和焊接工艺进一步改善。

T.Takemoto 等[16—19]于1988年便开始对钛合金和铝合金的钎焊进行研究。他们在600~620℃的真空条件下,使用Al-30Ag-10Cu,Al-10Cu-8Sn,Al-10Si-1Mg 钎料对纯钛和纯铝进行了钎焊实验。实验结果表明,在同等焊接条件下,使用 Al-30Ag-10Cu 和Al-10Cu-8Sn 钎料时都在钛侧界面形成TiAl3金属间化合物,并分别形成了少量的Ag2Al 和CuAl2相,接头的断裂位置在界面化合物层内,拉伸强度仅有38 MPa。当使用Al-10Si-1Mg 钎料时,形成的金属间化合物相为Ti7Al5Si12,接头断裂于钎料位置,拉伸强度提高到了70 MPa。之后,T.Takemoto 等[20]又研究了Si 元素对接头微观组织的影响,发现Si 元素可显著减小界面反应层厚度,而且随着Si 元素含量变化,金属间化合物成分也会发生变化。在680℃保温3 min 的条件下,使用纯Al 钎料时的界面反应层为TiAl3相,厚度最高达13.3 µm;当Si 元素的质量分数不高于0.8%时,界面反应层仍为TiAl3相,但厚度降低到了2.6 µm;当Si 的质量分数增加到3%~10%时,界面反应层出现了新相Ti7Al5Si12。分析认为当Si 元素含量较少时,Si 元素固溶于TiAl3中,并抑制TiAl3的生长,减小TiAl3层厚度。当Si 元素含量超过TiAl3固溶度时,便会生成新相Ti7Al5Si12,并由于界面金属间化合物的差异而导致不同的接头强度。随后,Fuji A 等[10]的研究也同样证明了这种现象,他们在使用摩擦焊焊接纯钛与纯铝及Al-Si 系合金时同样发现铝合金中的Si 元素会大量的在界面处聚集,抑制TiAl3相形成,阻碍Ti 和Al 原子的相互扩散。国内Chen 等[21]利用超声辅助技术,在使用Al-12Si 钎料对TC4 和Al1060 进行钎焊连接研究时同样发现金属间化合物的形成和生长受到硅扩散控制,研究同时发现利用超声辅助可以破碎母材基体表面氧化物,改善焊缝微观组织,接头抗剪强度可达68 MPa。

除了对Si 元素在Ti/Al 接头中作用的研究,其他学者也尝试在Al-Si 钎料中添加其他元素以改善钎焊性能。Chang 等[22]在Al-Si 钎料基础上配置了Al-8.4Si-20Cu-10Ge 和Al-8.4Si-20Cu-10Ge-0.1Re 钎料,并对TC4/6061 接头在高纯氩气保护下进行了钎焊实验。实验结果表明,在Al-12Si 钎料中加入质量分数为20%的Cu 和10%的Ge 时,钎料的液相线温度从592℃降到了513℃。在加入Cu 和Ge 后,添加质量分数为0.1%的稀土元素可显著细化富Al 相,将针状Al2Cu 转变成块状(如图1a 和1b 所示),同时改善界面结合,提高TC4/6061 接头强度。采用Al-8.4Si-20Cu-10Ge 和 Al-8.4Si-20Cu-10Ge-0.1Re 钎 料 在530℃条件下得到的钎焊接头平均抗剪强度分别为20 MPa 和51 MPa。

图1 TC4/6061 钎焊界面微观组织(530℃-60 min)[22]Fig.1 Microstructure of TC4/6061 brazing interface(530℃-60 min)

康慧等[23—25]在Al-Si 钎料的基础上添加了不同含量的Sn 和Ga 元素,制备出Al-Si-Sn-Ga 多元合金钎料,并对TC4 与LF21 进行了真空钎焊实验,研究两种元素对界面处金属间化合物的影响。实验结果表明,少量Ga 元素的加入,可有效提高接头处金属间化合物周围电子云密度,减少共价键成分,提高位错的可动性,从而减小脆性,提高接头强度。加入Sn元素可以使钎料铺展能力得到提高,并且在加入Ga元素的基础上同时加入Sn 元素,可改善金属间化合物脆性,较单加Ga 元素接头力学性能得到更高的提升。通过正交试验,康慧等发现以Al-11.5Si 近共晶合金为基,加入质量分数为10%的Sn 和0.2%的Ga时可以获得综合性能较好的钎料,剪切强度可达65~70 MPa。

吕世雄等[26—27]利用TIG 热源,分别研究填充纯铝、Al-Cu-La、Al-Cu-Zr 焊丝对TC4 和Al5A06 熔钎焊连接的影响。研究发现,填充Al-Cu-La 焊丝会在TiAl3化合物层与钎焊反应层之间生成 TiAl3+Ti2Al20La 双化合物层,该化合物能够降低反应层的硬度,提高接头强度。在焊丝中添加Zr 元素可以提高焊丝熔化时在TC4 母材表面的铺展能力。能量较小时,接头反应界面为厚度2~4 μm 的TiAl3化合物层;当能量较大时,反应层由TiAl3+L-(Ti,Zr)Al3+H-(Ti,Zr)Al3多层化合物组成,表明Zr 元素的作用依赖于能量输入大小。采用Al-Cu-Zr 焊丝时获得的接头抗拉强度比填充纯铝要大,可达284 MPa。

除了直接焊接,还有一种是在焊接前先在钛合金表面镀铝的间接焊接方法。这种方法将Ti/Al 的连接问题转化为Al/Al 连接,为Ti/Al 的焊接提供了新思路。徐永强[28]采用镀铝TC4 与LF21 异种金属的高频感应钎焊工艺,深入研究了有无镀层对钎焊界面化合物层厚度、形态、分布及物相结构的影响。研究表明,无镀层条件下,钎焊接头界面反应层呈层状、针状、杆状、锯齿状等多种形态和多相结构,而镀层作用下界面反应层呈现均匀的薄层状和细小针状。原浸镀反应层TiAl3的存在及Si 元素的扩散作用使界面反应层生成薄层状Ti(Al,Si)3和细小针状Ti7Al5Si12双相结构,阻碍了反应层生长,使界面反应层厚度变薄,钎焊接头抗剪载荷及抗变形能力较无镀层时提高。

通过上述文献可以看出,对Ti/Al 钎焊而言,Si元素对抑制Ti-Al 系金属间化合物和提高接头力学性能方面的作用不可或缺,是对Ti-Al 系化合物影响最大的元素,因此Al 基钎料的重点也就集中在了Al-Si系钎料上。在Al-Si 系钎料的基础上,添加其他元素可对钎料的某些性能进行改善,如添加适量的Sn 和Ga 元素可改善金属间化合物的脆性;Cu 和Ge 元素则能有效降低钎料熔点;Zr 元素可改善钎料的铺展性;稀土元素可细化或改变部分脆性相的形状,降低反应层的硬度,改善界面结合,提高接头强度。此外,采用在钛合金表面预镀铝可有效改善金属间化合物的生成和形状,提高接头力学性能。目前,使用Al基钎料所得的Ti/Al 接头力学性能仍有待提高,直接钎焊条件下,接头剪切强度普遍在70 MPa 左右。

2.2 锌基钎料

现有研究中,暂未发现使用Zn 基钎料对Ti/Al接头进行直接钎焊的报道,推测与Zn 基钎料难以去除钛合金表面氧化膜、对钛合金润湿较差有关。对Zn 基钎料的研究比铝基钎料少,而且焊接主要重点已从钎料成分配方转移到焊接工艺、设备和方式方法上。目前,采用Zn 基钎料焊接Ti/Al 接头在目前的研究报道中有两种方法,一种是在钛合金表面预先涂覆铝及铝合金,再进行焊接的间接方法;另一种方法则采用了搅拌摩擦钎焊(FSB)这种新型焊接方式对Ti/Al 接头进行直接焊接。这两种方法都进一步降低焊接温度,减少金属间化合物的生成,获得了不错的焊接结果,下面将对这两种钎焊方法进行描述。

2.2.1 钛表面预制铝层钎焊

马志鹏等[29]采用Zn-Al-Cu-Si 钎料在非真空条件下对TC4 和2A12 使用直接超声钎焊工艺和超声预涂覆钎焊工艺进行了钎焊实验。实验结果表明,在420℃直接超声钎焊时,施加超声振动5 s 可以将2A12 表面的氧化膜去除,形成良好的冶金连接,但是不能去除TC4 表面的氧化膜,钎焊接头TC4 侧有明显的缝隙,抗剪强度仅有16 MPa。而在采用超声预涂覆钎焊工艺时,先在600~800℃内在TC4 表面制备纯铝层,然后将TC4 放入在钎料池在200~650℃超声处理1~60 s,最后在420℃施加超声振动5 s 钎焊后,TC4表面氧化膜去除并生成两层金属间化合物 TiAl3和Ti-Al-Si 相,接头抗剪强度可达120~141 MPa。图2为采用超声预涂覆钎焊工艺获得的接头微观组织。

图2 使用超声预涂覆钎焊工艺所得钎焊接头组织[29]Fig.2 Microstructure of brazed joint obtained with ultrasonic pre-coating brazing process

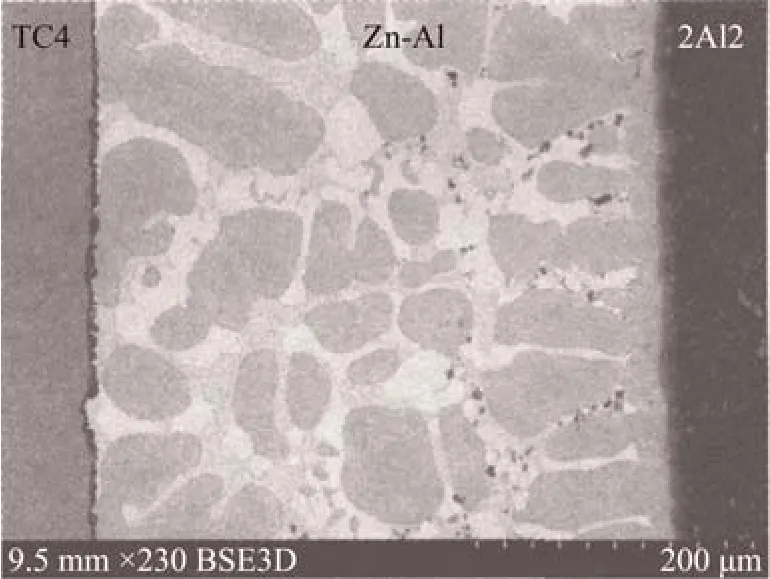

超声预涂覆钎焊方法虽然获得较好的结果,但该方法只能针对特定的材料尺寸进行焊接,且普遍设备昂贵,因此马志鹏等[30]又使用了一种操作方便的非真空刮涂钎焊方法,利用纯铝中间层和Zn-Al 钎料实现了TC4 钛合金和2A12 铝合金连接。刮涂钎焊是首先在600~900℃内,让钛合金与纯铝反应,反应时间为30 s~60 min。其次TC4 与2A12 搭接在一起钎焊,试验温度为420℃,钎料熔化后,利用工具在焊缝内刮涂30~50 s,最后完成焊接。实验结果表明,TC4 和2A12 的接头成形良好,TC4 侧界面产物仅有TiAl3金属间化合物(如图3 所示),且化合物层厚度随着TC4 与纯铝反应时间的延长而增厚。拉伸时Ti/Al 接头均断裂于钎料中,最高抗拉强度可达到201 MPa。

图3 TC4 与纯铝反应2 min 钎焊接头中TC4侧界面形貌[30]Fig.3 Microstructure of TC4 interface after TC4 reacted with pure aluminum for 2 min

邱花等[31]使用Zn-3Cu-Si 钎料,利用现代超声辅助焊接方式对表面预镀纯铝的钛合金和铝合金进行钎焊实验。实验结果表明,使用超声振动钎焊法可以对钛合金和铝合金进行有效金属焊接。通过微观组织观测可以发现,焊缝中出现Zn-Al 固溶体,Si 颗粒完全与焊缝金属结合,同时保持原有的规格尺寸。钛合金浸入液态铝时会在表面产生钛化铝颗粒,平均厚度在3 μm 左右,焊接时不会产生异常变化,最后保留在焊缝中。焊缝接头最大抗剪强度可达180 MPa。

2.2.2 搅拌摩擦钎焊(FSB)

传统钎焊方法中Zn 钎料不能直接用于Al/Ti 异种金属的钎焊,必须焊前在Ti 表面进行镀、涂预处理。但是,采用由西安交通大学张贵锋等发明的搅拌摩擦钎焊(FSB,friction stir brazing)方法可直接采用Zn 钎料进行Ti/Al 的搅拌摩擦钎焊,焊前并不需要对Ti 表面进行预处理。

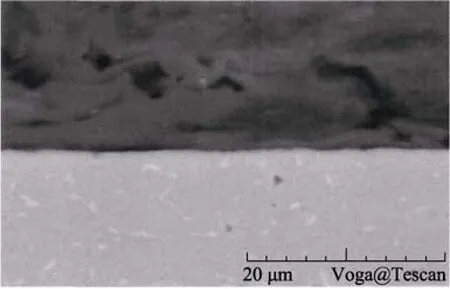

西安交通大学张贵锋等发明的搅拌摩擦钎焊[12]采用无针轴肩的摩擦热作为热源,同时利用旋转轴肩对界面的挤压、扭转机械作用,使得FSB 具有优异的机械破膜和共晶反应排出氧化膜的优点,通过去膜-润湿-挤出-扩散系列反应形成可靠接头,他们采用去膜能力优异的FSB 新型焊接方法对2 mm 薄板Al/Ti 散热器进行了焊接实验,对比研究了有无Zn 钎料对焊接的界面的影响。研究结果表明,无钎料时铝钛焊接板断裂位置位于铝钛界面处,拉伸强度低;加入Zn 钎料后,通过膜下溶解能有效去除铝母材处的氧化膜,且界面致密,未观察到明显的金属间化合物(如图4 所示),在375 mm/min 的焊速下获得了断裂于铝母材的良好接头,焊后铝材载荷能达到纯铝载荷的73.4%。

图4 界面中心区组织照片(375 mm/min)[12]Fig.4 SEM micrographs of interface center (375 mm/min)

上述两种采用锌基钎料的钎焊方式各有优势,如预制铝层这种方法的优势在于将Ti/Al 焊接转变为了Al/Al 焊接,在满足并改善钛侧界面结合的同时降低了对钎料的元素组成和焊接温度的要求,并且能获得力学性能较好的接头,最高剪切强度可达141 MPa。但该方法增加了焊接工序和设备,成本较高,且操作相对困难,不能适应大面积焊接。相比而言,FSB 焊接过程中无需气体保护,操作难度小,焊接速率高,具有高效、经济的明显优势。目前,虽然FSB 的相关研究较少,但却值得重视和深入探索。

2.3 锡基钎料

Sn 基钎料对钛合金和铝合金的润湿性较差,暂无使用Sn 基钎料对Ti/Al 接头直接进行钎焊的报道。目前主要采用的焊接方法为先在钛合金和铝合金母材表面沉积Cu,再进行扩散连接,所得接头强度多在40 MPa 左右。

Alhazaa 等[32]以电化学沉积法在TC4 和Al7075表面沉积铜后使用Sn-3.6Ag-1Cu 箔进行了扩散焊。试验结果表明,Cu 层可抑制Al7075 表面氧化膜的形成,并提高钎料对两种母材表面的润湿性;Ag 和Cu元素向铝侧扩散,而Sn 元素则同时向铝侧和钛侧扩散,元素扩散导致界面处形成了 Al2Cu,CuSn3Ti5,Ti3Sn,Mg2Sn,Sn3Ti5等多种金属间化合物。最终接头断裂于界面金属间化合物区域处,最高抗剪强度为42.3 MPa。

Kenevisi 等[33]在TC4 和Al7075 表面电化学沉积Cu 后使用Sn-10Zn-3.5Bi 钎料进行TLP 连接。实验结果表明,Ti,Al,Sn,Zn,Cu 等元素的扩散导致接头中形成Al2Cu,Mg2Sn,Cu3Ti2,TiAl,Ti3Al,Sn3Ti5等多种金属间化合物,进而使界面处产生冶金结合;随着焊接时间增加,金属间化合物的生成会导致接合界面的硬度增加。图5 为焊接温度500℃、保温15 min时接头界面微观形貌。此外,Kenevisi 等[34]在相同工艺条件下使用Sn-4Ag-3.5Bi 对Ti/Al 接头进行TLP 连接实验时,发现在该实验条件下随着焊接时间的增加,接头结合强度会随之增加,但在75 min 时接头强度发生下降,分析认为是金属间化合物的生长和晶粒粗化所致。接头强度随焊接时间变化规律如图6所示。

图5 TC4/Al7075 扩散焊接头界面微观形貌(500℃-15 min)[33]Fig.5 SEM micrographs of TC4/Al7075 diffusion welding joint interface (500℃-15 min)

图6 扩散焊接头强度随连接时间变化规律[34]Fig.6 Diffusion welding joint strength varying with bonding time

2.4 铜基钎料

Ti/Al 接头使用Cu 基钎料进行焊接的方法目前主要为扩散焊,且使用的铜基钎料主要为纯Cu 箔,所得接头力学性能低于相同实验条件下使用Al 基钎料的Ti/Al 接头。

国内学者曲文卿等[35]采用纯Cu 钎料对TC4 和LF21 进行了真空钎焊实验。实验结果表明,纯Cu钎料连接钛合金与铝合金主要依赖于Cu 与Al 首先发生共晶液相,然后再润湿钛合金,最后形成有效连接。但由于Cu 与A1 元素的共晶反应使母材LF21 发生了严重的熔蚀,因此尽管接头断裂于母材上,接头的性能仍要低于实验中使用到的另外两种Al 基钎料,平均接头性能为96.6 MPa。

AlHazaa 等[36]采用22 μm 厚的铜箔作中间层进行了TC4 和Al7075 的TLP 连接。实验结果表明,焊接温度为500℃,保温时间为5~15 min 时,焊缝中仍保留一层较厚的富Cu 中间层;当保温时间增加至30 min 时,富Cu 中间层消失,等温凝固形成了冶金结合,接头内形成了较大的扩散过渡区。Cu 元素在向Al7075 扩散过程中形成了θ(Al2Cu),T(Al2Mg3Zn3)和Al13Fe 等3 种共晶液相,向TC4 扩散形成了Cu3Ti2相。接头整体形貌如图7 所示。随着保温时间的延长,扩散过渡区趋于均匀化,硬度有所降低。接头力学性能测试均断裂于Cu/Ti 界面处,当保温时间为30 min时,接头的结合强度最高,为19.5 MPa。

图7 铜中间层TLP 连接TC4/Al7075 接头形貌(500℃-30 min)[36]Fig.7 TC4/Al7075 joint structure of middle copper layer TLP connection (500℃-30 min)

3 结论与展望

总体上,钛合金与铝合金的连接由于异种金属之间理化性能的差异巨大,采用常规焊接方法容易在界面形成大量的脆性金属间化合物,严重影响焊接接头力学性能。而通过钎焊来连接钛合金与铝合金在焊接接头质量、精度方面具有一定优势,但依然存在焊接接头脆性大和强度低等很多问题,主要原因为脆性金属间化合物的生成难以避免,因此,主要解决办法是从钎料的成分设计出发,辅助钎焊工艺和设备的改进。对于铝基钎料,主要以添加适量Si 元素来减少Al-Ti 系金属间化合物的生成,同时辅以适量的Ga、稀土元素等改善金属间化合物的脆性以提高接头力学性能。同时,也可以采用钛合金表面预置铝层的工艺方法,并以超声设备辅助,可以有效破除母材表面氧化膜,配以锌基钎料,还可进一步降低焊接温度,减少金属间化合物生成,有效提高接头强度。但这种方法增加了额外的焊接流程和设备,在操作性和经济性方面处于劣势,而且钛合金在热浸铝时浸铝层的厚度较难控制,对要求高平行度的焊接结构件难以实现。锡基和铜基钎料国内外学者各有涉及,虽然保持了较低的焊接温度,但总体上接头强度不高,且焊接流程复杂或时间较长,实用价值较小。目前,在Ti/Al接头的钎焊报道中,马志鹏等[29—30]使用Zn 基钎料获得的接头力学性能最好,剪切强度可达141 MPa;Al基钎料的相关研究较多,但接头剪切强度普遍在70 MPa 左右;使用Sn 基和Cu 基钎料的接头力学性能较低,使用Sn 基钎料的接头剪切强度在40 MPa左右,而使用Cu 基钎料曲文卿等[35]获得的平均接头性能为96.6 MPa,低于相同实验条件下使用Al 基钎料获得的接头强度。另外,目前其他的焊接方法如搅拌摩擦钎焊(FSB)等在钛合金与铝合金的连接方面也显示出了独特的优势和应用前景,因此关于钛合金与铝合金的连接技术研究还有待深入发掘。