不同工艺参数对高硬度铁粉等离子弧增材熔覆的影响

2020-02-06刘艳张林杰张建勋

刘艳,张林杰,张建勋

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

在资源节约及高效制造的导向下,增材制造技术已成为航空航天等高端设备制造及熔覆领域的重要技术手段[1—6]。电弧增材制造技术具有设备简单、材料利用率高及生产效率高等优点[7—8]。等离子弧增材制造是以等离子弧为热源的一种制造方法,具有更集中的电弧及热流,成形件致密度高、冶金结合性能好、化学成分均匀、力学性能好[9—10]。

航空工业小型化、轻量化和多功能化的发展目标对航空工业用钢承载能力提出了更高的要求。随着钢铁材料的研发及制造技术的提高,具有超高比强度的高强钢结构材料得到了广泛应用。超高强度钢具有超乎一般的高强度、比强度和屈强比,已大量应用于飞机起落架、连接件、襟翼滑轨、机翼主梁等关键部件,在航空工业领域具有广阔的发展前景[11—13]。300M 超高强度钢作为飞机起落架制造用材,具有高强度、高硬度、低导热率等特性,属于典型的航空难加工材料[14—16]。

文中采用等离子弧增材的方法在300M 钢表面熔覆马氏体型高硬度粉末,首先对单道成形工艺进行探索,研究熔覆工艺对焊道宏观形貌、成形尺寸、稀释率的影响,然后对多道单层工艺进行探索,研究叠加率对熔覆件表面形貌的影响,最终确定马氏体型高硬度粉末等离子弧熔覆低合金高强度钢的熔覆工艺。

1 试验方法

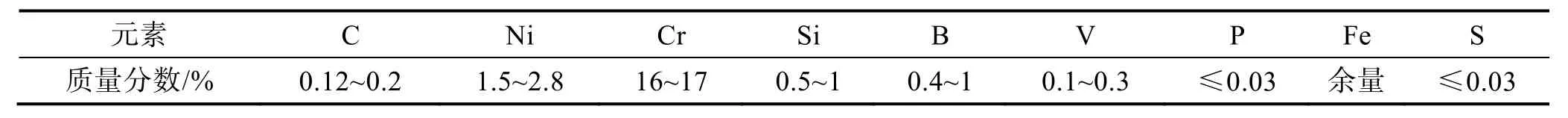

试验用的高硬度粉末成分如表1 所示,熔覆基材为淬火加二次中温回火态的300M,名义成分如表2 所示。

表1 高硬度不锈钢粉末成分Tab.1 Compositions of high hardness powder

表2 300M 基材名义成分Tab.2 Nominal compositions of 300M substrate

试验用的熔覆基板大小为 70 mm×45 mm×20 mm,采用 DML-V03BD 型号的等离子焊机和YASKAWA 六轴机器人进行熔覆,等离子气、送粉气和保护气均采用高纯氩气,维弧电流为20 A,基值电流为40 A,熔覆采用直流电流,电流爬升时间为0.1 s,电流下降时间为0.5 s,等离子气、送粉气和保护气流速分别为1.5,3.5,12 L/min。等离子电弧熔覆前用角磨机对基板进行除氧化皮抛光处理,然后用丙酮清洗,熔覆的过程保证焊枪喷嘴与基板相距10 mm。单道多层的熔覆层高度为15 mm。

熔覆件的金相试样经过树脂镶嵌和砂纸打磨、抛光后,选用10 g 无水硫酸铜+50 mL 浓盐酸+50 mL蒸馏水的腐蚀剂溶液进行腐蚀。微观组织使用Nikon ECLIPSE MA200 型号的倒置金相显微镜和配有牛津能谱的SU3500 钨灯丝扫描电子显微镜进行检测分析。熔覆件拉伸性能使用INSTRON 1195 电子拉伸试验机进行检测,拉伸速率为0.5 mm/min。拉伸试样的尺寸如图1,取样方向为熔覆的沉积方向,试样平行段长度为11 mm。

图1 拉伸试样及尺寸规格Fig.1 Tensile test specimens and dimensions

2 试验结果

2.1 单道单层熔覆工艺优化

2.1.1 熔覆工艺对焊道成形尺寸影响

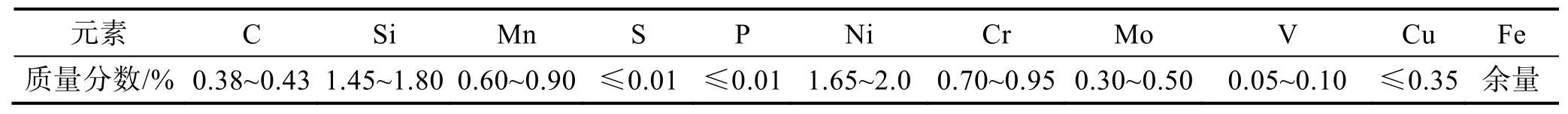

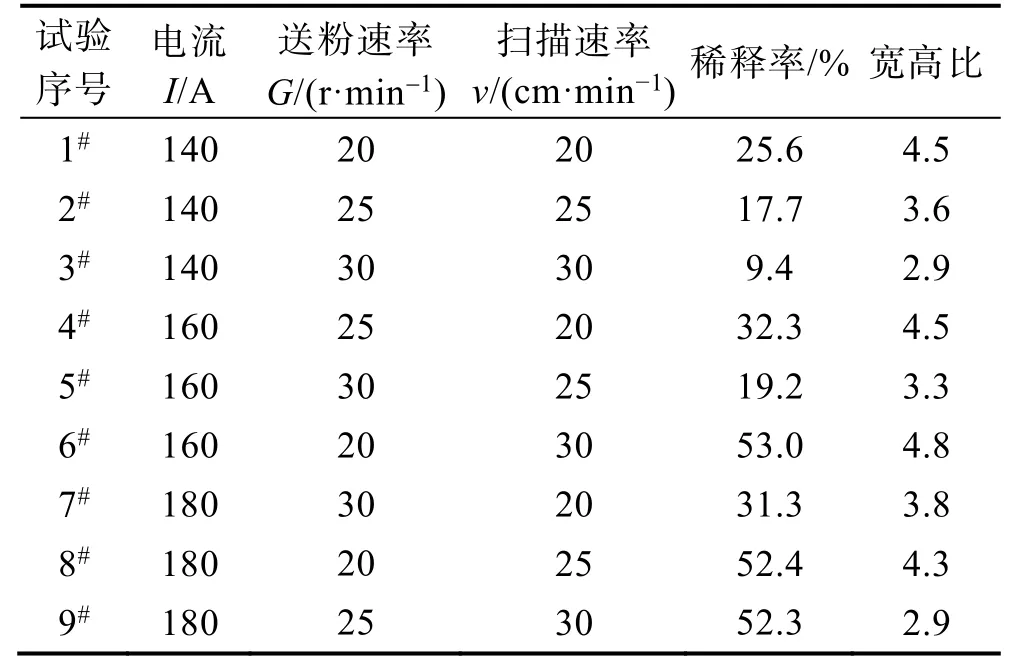

对影响等离子弧熔覆的主要工艺参数熔覆电流(I)、热源移动速度(v)和送粉速率(G)进行三因素三水平的正交试验设计(见表3),结合图5 研究这3 个工艺参数对焊道稀释率、宽高比及成形质量的影响规律。结果显示,3#试验样品的稀释率最小,宽高比最小,为此等离子弧熔覆工艺窗口内的最优工艺参数组合。I,v,G对稀释率及宽高比的影响规律如图2 所示,可以看到I的大小对稀释率的影响程度最大,其次G;G对焊道宽高比影响程度最大,其次是v,电流影响程度最小。

表3 单道单层沉积正交试验设计Tab.3 Orthogonal test design for single pass single layer depositions

图2 熔覆工艺对焊道尺寸形貌特征的影响Fig.2 Effect of cladding process on weld bead size characteristics

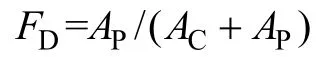

熔覆件稀释率FD计算方法如下:

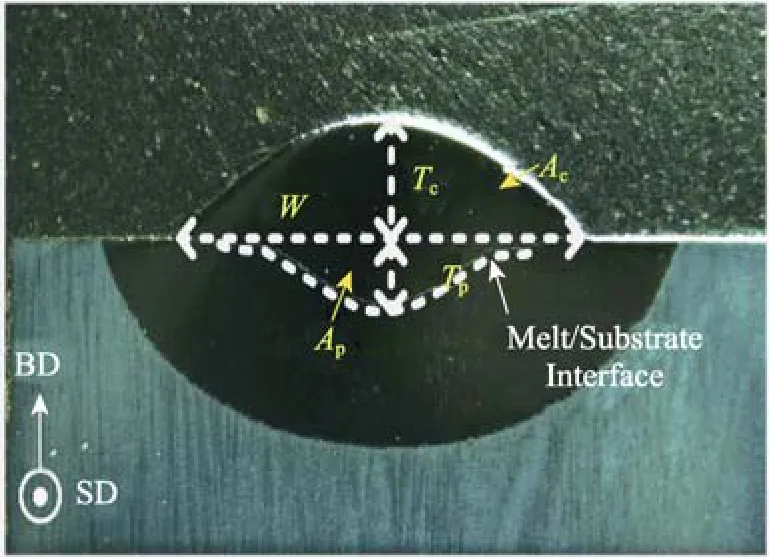

式中:AP为基材熔化面积;AC为熔敷层面积;TP为熔深;Tc为熔高。焊道横截面尺寸参数标注如图3 所示。

图3 焊道横截面尺寸参数Fig.3 Cross sectional dimension parameter of weld pass

2.1.2 等离子弧工艺对焊道形貌影响

图4 是9 组熔覆工艺下的宏观形貌照片,其中8#和9#工艺的焊接电流较大,送粉速率较小,扫描速度较大,焊道较细且连续性不好,3#,5#,7#表面光滑平整无波纹,1#表面有部分粘粉,7#电流相对过大,焊道表面有氧化迹象。

1#—9#熔覆工艺下的组织形貌见图5,结果显示在熔覆速度为20~30 cm/min、送粉速率为20~30 r/min的工艺窗口内,随着熔覆电流的增大,熔深有所增大,7#—9#金相试样经过摔落后在临近热影响区的基材处产生了宏观长裂纹,可能是线能量密度过大所导致,其他焊道没有出现此现象。其中3#焊道试样的热影响区深度及面积最小,稀释率(9.4%)及宽高比(2.9)最小,无生粉现象,热影响区粗晶区的晶粒尺寸相对较小。

2.2 多道单层熔覆工艺优化

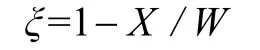

为保证熔覆件最终形状尺寸精度及熔覆件质量,进行每一层多道熔覆时调整焊道间的搭接率是十分有必要的,可以保证熔覆层的平整度。搭接率的计算方法如下:

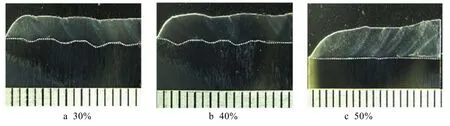

式中:ξ为搭接率;X为焊枪偏移量;W为焊道熔宽。如图6 所示是等离子弧多道单层熔覆件的宏观形貌,叠加率分别为30%,40%,50%,可以看到叠加率为40%的熔覆件表面较为平整。

2.3 单道多层拉伸力学性能结果分析

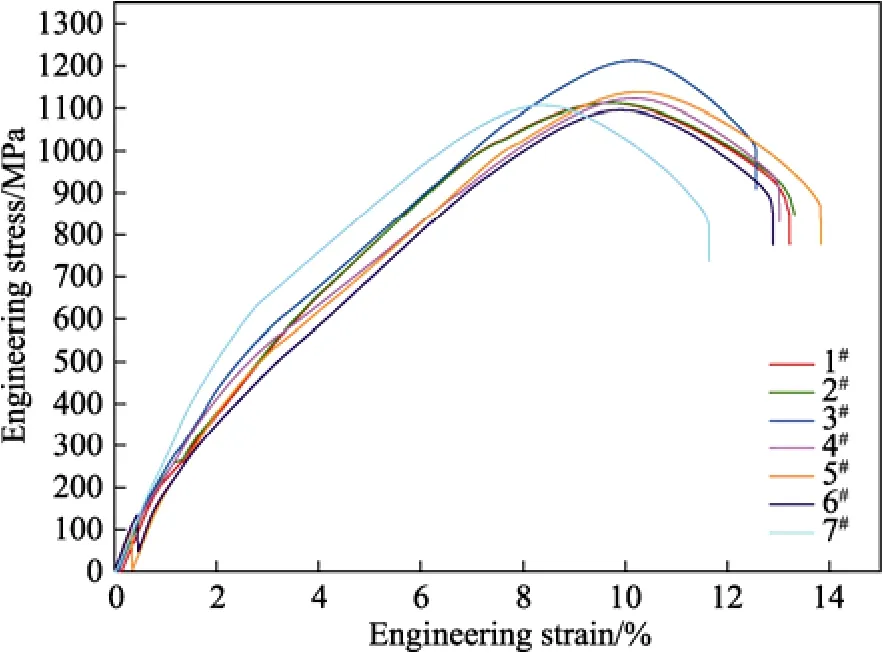

在300 M 基板上采用表3 的1#—7#的熔覆工艺进行等离子弧单道多层熔覆,沿BD 方向截取制备拉伸试样,拉伸试验结果如图7 所示,结果显示,3#熔覆工艺制得的单道多层抗拉强度最高,达到1204 MPa,断裂位置发生在热影响区(HAZ)。这与前期探索的单道单层的工艺结果相一致。

图4 单道单层焊道宏观形貌Fig.4 Macro-morphology of weld bead

图5 单道单层焊道微区尺寸形貌Fig.5 Micro-zone size morphology of weld bead

图6 多道单层熔覆件宏观形貌Fig.6 Macroscopic morphology of multi-pass single layer cladding

图7 单道多层熔覆件拉伸试验结果Fig.7 Tensile test results of single-pass multilayer cladding

3 结语

在300M 基材表面进行高硬度铁粉等离子弧熔覆工艺探索。结果表明,在熔覆电流为140~180 A、移动速度为20~30 cm/min 和送粉速率为20~30 r/min的工艺窗口内,当电流大小为140 A,送粉速率为30 r/min,扫描速率为30 cm/min 时,单道单层焊道的稀释率及宽高比最小,热影响区晶粒尺寸较小,无粘粉现象。多道多层熔覆时,为保证熔覆件最终形状尺寸精度及熔覆件质量,对叠加率工艺进行了分析,发现当叠加率为40%时,熔覆层表面平整度较高。此外,在工艺窗口内,对不同参数单道多层BD方向上的拉伸性能进行了对比分析,结果表明,电流大小为140 A,送粉速率为30 r/min,扫描速率为30 cm/min 工艺下的熔覆件抗拉强度最大,断裂发生在热影响区。