纸浆漂白成本在线计算模型构建及应用研究

2020-02-06陈绍旭马志超尹勇军林婷婷陆晓丹周燕英

陈绍旭 马志超 尹勇军,* 詹 磊 林婷婷 陆晓丹 周燕英

(1. 广西大学轻工与食品工程学院,广西南宁,530004;2. 广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004;3. 广西博世科环保科技股份有限公司,广西南宁,530007)

近年来,能源和化学品市场波动,全球性的市场竞争要求造纸企业不断提高产品质量和降低成本,寻找最具成本效益的运行模式对提高企业的经济和社会效益都具有非常重要的意义[1]。据估计,漂白成本占纸产品最终成本的30%以上,例如对于杂志纸,漂白化学品成本约占总化学品成本的50%~70%[2]。2019年我国纸和纸板生产量10765 万t,较2018 年增长3.2%。当前,国内外经济形势复杂多变,营业收入和利润下滑、生产运行困难增多、竞争加剧等不利因素迫使制浆造纸企业加大创新、拓宽纤维原料来源、降低运营成本[3]。在如此严峻的市场条件下,如何在保证纸浆质量的情况下降低漂白成本、进一步精细化管理是相关工作者尤为关注的问题。

纸浆漂白是通过消耗漂白化学品将纸浆的有色成分脱除或改性的工艺过程[4]。漂白过程耗用大量清水和能源,产生的废水量占总废水排放量的50%~60%,且会产生可吸附有机卤化物(AOX),因此纸浆漂白系统一直是研究的重点和热点[5-6]。目前,纸浆漂白研究以探索各漂白段最佳生产工艺条件(化学品用量、漂白温度和时间等)为主。在化学品和能源价格变动活跃的年代,纸浆厂需通过调整漂白化学品和能源的用量来优化漂白工艺条件,以确定最具成本效益的运行方案[7]。巴西3家大型漂白化学木浆厂通过安装过程优化控制系统及时获知漂白过程中纸浆卡伯值、白度和残余化学品等变化,进一步降低化学品消耗和漂白成本[8];张翔宇等[9]根据某浆厂C/D漂白段生产经验和运行数据建立了卡伯值在线计算模型和漂后浆白度预测模型,实现了对漂白化学品用量的优化控制。Dodane 等[10]指出,建立运行成本模型有助于预测项目的总体成本和判断项目的可行性;而对于过程优化来说,成本模型常被作为优化模型的目标函数[11]。从会计学角度建立的传统成本模型没有面向生产过程,其准确度及实用性不能令人满意[12]。

本研究拟建立纸浆漂白成本在线计算模型,并应用于典型ECF漂白技术(D0EpPD1);分析影响漂白成本的主要因素,并在满足漂白质量的前提下通过比较不同漂白工艺条件的漂白成本以阐述模型在优化过程中的应用效果。该模型将有助于计算随能源和化学品价格波动时的漂白成本,及时调整漂白工艺条件;同时它也是在保证漂白质量前提下,实现利润最大或成本最小目标的漂白过程优化的基础。

1 ECF漂白运行成本的在线计算模型

漂白成本包括固定成本和可变成本,其中固定成本包括设备投资成本、财务成本(如折旧成本、人工成本、管理费用等);可变成本则主要由化学品、蒸汽、水电等物资成本和能源消耗成本构成[13]。在漂白系统的运行过程中,固定成本不随运行参数的改变而变化,故在漂白成本的在线计算模型构建中不予考虑。鉴于生产情况的复杂性及化学品和能源价格的多变性,需进行如下假设:

(1)以生产单位质量(1 t)风干浆的资源、能源消耗为计算基准,不考虑生产周期和库存成本的影响;

(2)化学品和能源价格均采用市场平均价格;

(3)考虑到漂白运行过程浆浓和洗涤工艺相对稳定,电能消耗和漂白废水排放量变化较小,且漂白运行优化并不涉及浆浓和洗涤工艺的调整,故忽略优化前后电能消耗和漂白废水排放量的细微变化;

(4)不考虑控制仪表所消耗电能、压缩空气对漂白成本的影响。

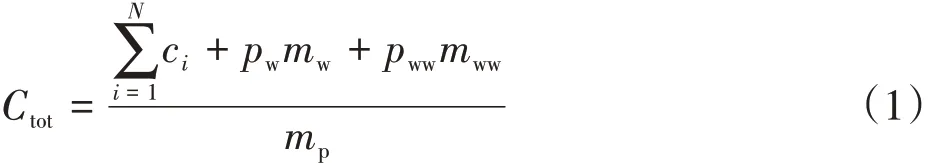

通常,ECF漂白包括多段漂白,漂白过程除各段消耗的化学品及能源成本外,还包括总的清水及废水处理的成本;考虑到漂段之间的浆泵并不属于某段,且从成本计算的角度,浆泵所消耗的电能主要受输送量(浆浓)的影响,故以漂白系统总电能消耗、清水用量和废水排放量进行成本计算。因此,单位质量漂白风干浆的生产成本(Ctot)可通过累加各段的漂白成本除漂后风干浆产量计算得出,如式(1)所示。

式中,N为总的漂白段数;ci为单位时间内第i段漂白段的生产成本,元/h;mp为单位时间内风干浆的产量,t/h;pw、pww分别为清水和废水处理的平均价格,元/m3;mw、mww分别为单位时间漂白过程所消耗的清水量和产生的废水量,m3/h。

各段漂白成本ci与该段消耗的化学品和能源有关,可通过式(2)计算得出:

式中,M 为第i 段漂白所使用化学品的种类;K为第i段漂白所使用能源的种类;pc,j为第j种漂白化学品的单价,元/t;pe,k为第k 种能源的单价,元/MJ;mc,j,i为第i 段漂白第j种化学品的消耗量,t/h;me,k,i为第i段漂白第k种能源的消耗量,MJ/h。

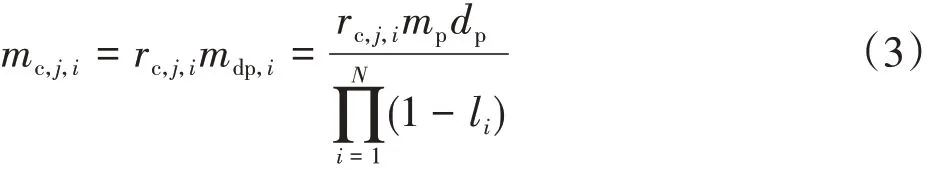

化学品的消耗量(mc,j,i)可通过式(3)计算得出[14]:

式中,rc,j,i为第i 段第j 种化学品相对用量 (对绝干浆质量),%;mdp,i为第i段漂白时绝干浆的质量流量,t/h;dp为风干浆的干度,通常为90%;li为第i段漂白的漂损,%。

漂白过程的能源消耗量(me,k,i)主要包括蒸汽消耗量(me,h,j)和电能消耗量(mp,k,i)。其中,电能主要用来维持制浆机械设备的正常运转[15],漂白运行过程浆浓和洗涤工艺相对稳定,因此,mp,k,i变化较小。mp,k,i可通过式(4)计算得出。

式中,E为第i段漂白所安装电机的数量;U为工业用电的电压,一般为380 V;Ip,k,i为流过第i 段漂白段第k台电机的电流,A;tp,k,i为第i段漂白段第k台电机的运行时间,h;cosφ为功率因数。

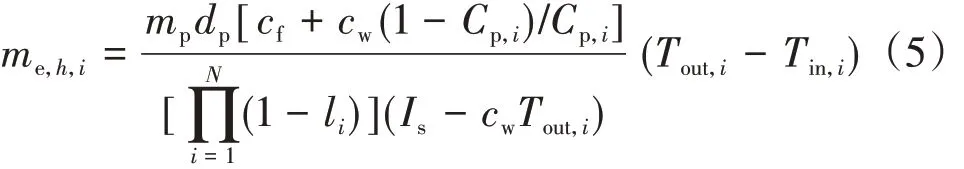

漂白过程通常需采用蒸汽加热以维持纸浆的漂白温度,蒸汽消耗量的计算[16]如式(5)所示。

式中,cf为纤维的比热,cf=1.423 kJ/(kg·K);cw为水的比热,cw=4.187 kJ/(kg·K)[17];Is为蒸汽焓值,通过采集蒸汽温度、压力计算得出,kJ/kg;Cp,i为第i段漂白的浆浓,%;Tout,i为第i段漂白的漂白温度,℃;Tin,i为进入第i段漂白时纸浆的初始温度,℃。

2 应用分析

在满足纸浆漂白质量的前提下,可通过采集化学品用量、漂白温度、电机电流等在线参数快速准确地计算纸浆漂白成本,为优化漂白工艺条件和降低漂白成本提供依据。当化学品或能源价格出现较大波动时,利用上述构建的在线计算模型可快速计算出漂白成本,避免过度使用价格较高的化学品或能源而造成过高的漂白成本。本研究将上述在线计算模型应用于典型ECF漂白技术(D0EpPD1),系统分析各因素对纸浆漂白成本的影响;比较不同工艺条件下的漂白成本,阐述在线计算模型在纸浆漂白成本优化中的应用效果。

2.1 应用对象概况

由于ECF漂白工艺在纸浆得率、纸浆强度、漂白成本、流程控制、市场发展前景等方面的较大优势,本研究选择典型ECF 漂白技术D0EpPD1为纸浆漂白成本在线计算模型的应用对象。其简化漂白工艺系统流程图如图1 所示,该漂白系统共分4 段,通过加入漂白化学品(ClO2、H2O2和NaOH 等)与木质素的结构单元苯环、侧链上的羰基和双键、酚型、非酚型及共轭烯结构反应[18-21],破坏木质素的发色基团以提高纸浆白度。从图1 可知,漂白系统物料输入包括纸浆、蒸汽、温水、清水以及漂白化学品(ClO2、H2O2和NaOH等),系统输出为漂后浆及漂白废水。

2.2 D0EpPD1漂白工艺的成本分析

纸浆初始白度35.4% ISO,黏度951 mL/g,卡伯值19.4;漂白浆浓10%,漂白实验时纸浆初始温度20℃;采用的漂白工艺条件如表1 所示。该漂白工艺条件下,漂后浆白度达到87.2% ISO,卡伯值0.80,黏度660 mL/g,达到商品浆的质量要求[22]。基于图1并结合式(1)~式(5)可知,D0EpPD1漂白过程的总成本包括消耗的各种漂白化学品(ClO2、H2O2、NaOH 和EDTA等)成本、能源成本(电能和蒸汽)、清水成本及废水排放处理成本,其计算公式如式(6)所示。

各化学品的消耗量可表示为:

上述方程中所涉及的工艺条件、漂白化学品和能源单价等模型输入参数及来源如表1所示。

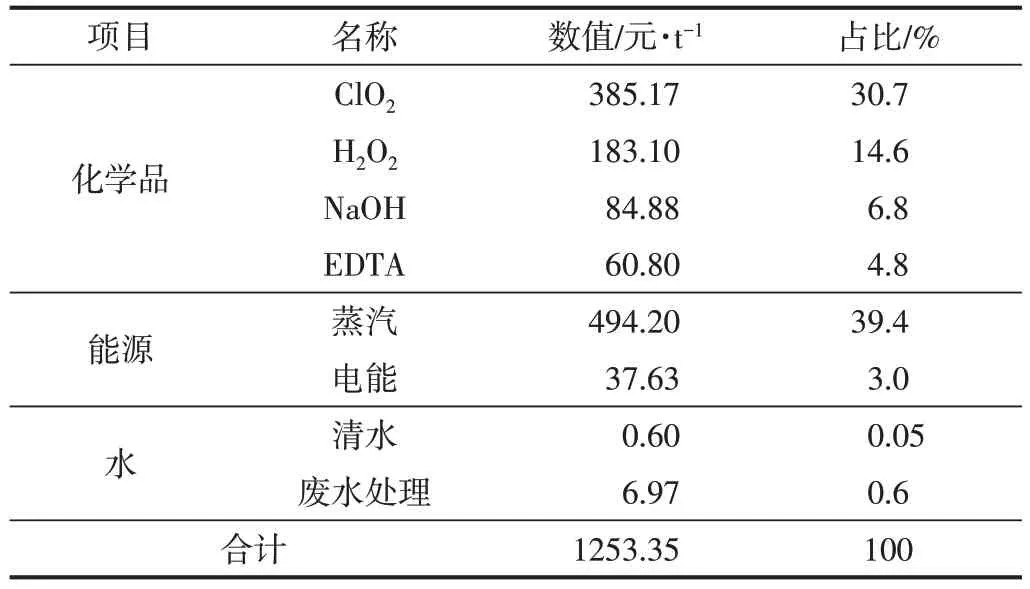

将表1 数据代入式(6)~式(9),可得各部分成本(见表2)。从表2 可知,总漂白成本为1253.35 元/t,与其他研究相差不大[26]。化学品成本占总漂白成本的56.9%,其中ClO2成本的占比最大,为漂白成本的30.7%, 其 次 是H2O2成 本 (14.6%),NaOH 成 本(6.8%),EDTA 对漂白成本的影响最小。分析化学品成本影响因素(单价和用量)可知,ClO2单价仅次于EDTA,而其用量为3.9%(对绝干浆质量),为所用化学品中最多;尽管H2O2用量较ClO2及NaOH 用量少,但其单价高于NaOH;EDTA 由于用量很少,其对漂白成本的影响有限。能源成本占总漂白成本的42.4%,其中蒸汽成本的占比最大,为漂白成本的39.4%,与其他研究也相近[26];电能成本为总漂白成本的3.0%,尽管电的价格高于蒸汽的价格,但由于蒸汽的用量较大,因此在漂白成本中的占比也较大。清水成本和废水处理成本在总漂白成本中占比均较小,分别为0.05%和0.6%。考虑到化学品价格主要受市场供需关系影响,并结合上述分析可知,制浆工作者主要可从减少蒸汽用量(调整漂白温度),降低ClO2、H2O2、NaOH 用量,减少废水排放量等方面来降低漂白成本。

图1 D0EpPD1漂白工艺系统流程图

表1 模型计算参数及来源汇总表

表2 漂白系统中各部分的成本

2.3 影响漂白成本的因素分析

从2.2 可知,漂白成本主要受漂白化学品、能源和水的使用影响。其中,化学品成本除受化学品市场价格影响外,还受具体漂白工艺(漂白化学品用量和pH 值)影响;能源成本除受市场能源价格影响外,也受漂白工艺(漂白温度、漂白时间)的影响;尽管运行过程电能消耗和废水排放量变化较小,但随着废水排放指标的日趋严格,用水和废水处理成本必将随之增加。因此,下面将系统分析影响漂白成本的各项因素。

2.3.1 化学品用量及价格对漂白成本的影响分析

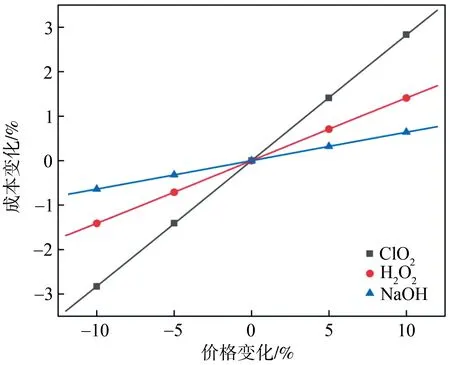

通常,为达到脱除木质素和提高纸浆白度的目的,ClO2用量为0.5%~5.5%,NaOH用量为2.0%~5.0%,H2O2用量为1.0%~3.0%[27]。而化学品价格主要受市场影响,本研究分别分析了化学品用量在其可调范围内和化学品单价在-10%~10%波动时对漂白成本的影响,结果如图2和图3所示。

图2 化学品用量与漂白成本的关系

图3 化学品价格与漂白成本的关系

若以ClO2、NaOH、H2O2用量分别为3.9%、3.4%、2.0%,ClO2、NaOH、H2O2价格分别为10元/kg、1.8元/kg、2.6 元/kg 时为漂白成本变化的基准,则由图2 和图3可知,当ClO2用量从0.5%增至5.5%时,其对应的漂白成本从-25.5%增至11.5%;可见其对漂白成本影响最大(据图2中直线斜率得知),而ClO2单价在-10%~10%波动时,漂白成本在-2.8%~2.8%变化。基于同样的分析可知,H2O2用量在1%~3%变化时,其对应的漂白成本在-4.7%~4.7%波动;NaOH用量对漂白成本的影响最小,用量从2%增至5%时,对应的漂白成本从-2.5%增至2.8%。因此,基于对漂白化学品成本分析可知,ClO2用量对漂白成本影响最大,其次是H2O2用量,而NaOH用量对漂白成本的影响最小。

2.3.2 清水和废水处理对漂白成本的影响分析

实际漂白运行过程中,清水用量和废水排放量变化较小,因此本研究仅分析清水单价和废水处理成本在-10%~10%波动时对漂白成本的影响,结果如图4所示。

图4 清水和废水处理的价格与漂白成本的关系

以废水处理单价和清水单价分别为0.69 元/m3、0.1 元/m3为基准。由图4 可知,当废水处理单价在-10%~10%波动时,漂白成本在-0.058%~0.058%波动;清水单价在-10%~10%波动时,漂白成本在-0.005%~0.005%波动,可见清水和废水处理成本对漂白成本的影响均较小。

2.3.3 能源成本对漂白成本的影响分析

由于漂白过程中直接用到的能源为二次能源(包括蒸汽和电能),故在分析能源成本时只考虑二次能源对漂白成本的影响。从式(5)可知,蒸汽消耗主要受漂白温度影响,所以采用漂白温度来分析蒸汽消耗对漂白成本的影响。对于蒸汽成本,主要分析各段漂白温度及蒸汽单价在-10%~10%波动时对漂白成本的影响,而对电能则仅分析电单价在-10%~10%波动时对漂白成本的影响,结果分别如图5和图6所示。

以D0、Ep、P、D1段的典型漂白温度分别为60℃、60℃、75℃、75℃时对应的成本为基准。由图5和图6 可知,D0、Ep、P、D1段漂白温度分别上升10℃时,对应的漂白成本分别增加1.96%、1.90%、1.88%、1.80%,漂白成本略微的差异主要由于各段存在漂损,导致各段纸浆质量递减所致;而蒸汽单价在-10%~10%波动时,漂白成本在-4%~4%间变化。基于同样的分析,当电能价格在-10%~10%波动时,漂白成本在-0.3%~0.3%波动,可见电能价格对漂白成本的影响较小。

图5 漂白温度与漂白成本的关系

图6 蒸汽和电能价格与漂白成本的关系

表3 D0EpPD1桉木漂白硫酸盐浆的实验条件及结果

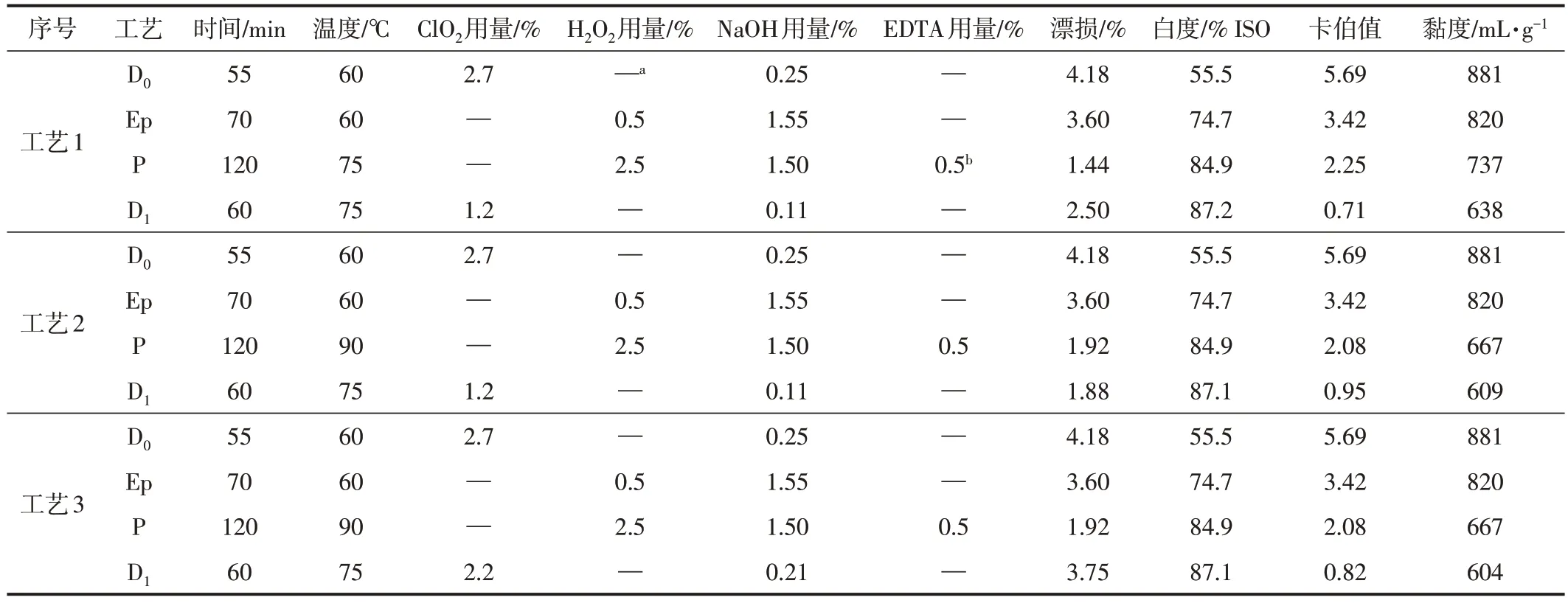

2.4 纸浆漂白成本在线计算模型在漂白运行优化中的应用

为阐述成本在线计算模型在漂白运行优化中的应用效果,以广西某制浆厂桉木硫酸盐未漂浆为原料进行漂白实验。未漂浆白度35.4%ISO,黏度951 mL/g,卡伯值19.4;漂白浆浓10%,漂白实验时纸浆的初始温度均为20℃。采用D0EpPD1漂白技术对未漂浆进行大量漂白实验,根据漂后浆质量指标筛选出3套不同漂白工艺条件,并将对应的漂后浆指标列于表3。清水用量及废水排放量主要受浆浓、洗涤工艺的影响,在实际运行过程中变化较小;而运行的优化主要体现在漂白工艺的优化,对浆浓和洗涤工艺的影响甚微,因此忽略工艺条件变化对电耗、清水用量和废水排放量的影响。从表3 可知,尽管3 组漂白工艺在漂白温度、化学品用量方面有区别,但所获得的漂后浆白度均大于87%ISO,卡伯值均低于1,黏度均低于660 mL/g。

根据式(6)~式(9)并结合表1计算出3种工艺条件下的纸浆漂白成本,结果如表4所示。

比较工艺1 和工艺2 可知,当提高漂白温度时,漂白成本从1174.60 元/t 增至1255.84 元/t,能源成本在漂白成本中的占比提高;比较工艺2和工艺3可知,当化学品用量增加,化学品成本在漂白成本中的占比提高,而漂白成本大幅增加,从1255.84 元/t 增至1378.34 元/t。从表3 和表4 可知,不同漂白工艺可达到相近的漂白效果,但对应的纸浆漂白成本差异较大。结合2.2 的结果分析可知,化学品成本对漂白成本的影响最大,其次是能源成本,清水成本和废水处理成本对漂白成本的影响最小。因此,当能完全掌握各段漂白工艺对漂白浆料质量的影响规律时,结合所建立的漂白成本在线计算模型,通过合理地调节化学品和能源用量即可搜寻最优的漂白工艺条件,在满足漂后浆质量的前提下可进一步降低漂白成本。

表4 不同漂白工艺的漂白成本

3 结 论

本研究通过对成本项目的细化分析及成本影响因素的确定,基于在线操作参数建立了纸浆漂白成本在线计算模型,系统分析了化学品成本、能源成本、清水成本及废水处理成本对漂白成本的影响,并将该模型应用于典型ECF 漂白技术(D0EpPD1)运行优化的分析,得出如下结论。

3.1 化学品成本在漂白成本中的占比最大(56.9%),是影响漂白成本最主要的因素;其次是能源成本,占漂白成本的42.4%;清水和废水处理成本占漂白成本的0.65%,对漂白成本的影响最小。

3.2 化学品用量及单价、漂白温度、能源价格、清水价格及漂白废水处理成本等都会影响纸浆漂白成本。其中,化学品成本中ClO2用量对漂白成本的影响最大,其次是H2O2用量,NaOH 用量影响最小;能源成本中蒸汽用量对漂白成本的影响最大;清水用量和漂白废水排放量对漂白成本的影响较小。

3.3 漂白效果相近时,不同漂白工艺对应的纸浆漂白成本不同。基于所建立的纸浆漂白成本在线计算模型,合理调节化学品和能源的用量即可搜寻最优的漂白工艺,进一步降低漂白成本。

漂白工艺条件、能源或化学品价格发生变化时,本研究所构建的漂白成本在线计算模型将有助于预测漂白成本的变化和指导调整漂白工艺条件;同时,该模型是在确保漂白质量前提下建立以利润最大或成本最小为目标,实现漂白过程最优化的基础。通过对漂白过程系统模型的研究,结合所建立的漂白成本在线计算模型,搜寻成本最低的漂白工艺,减少污染物排放,实现漂白系统经济和环境综合优化是本研究的延续。