基于正交设计的风扇叶片注射成型工艺参数优化

2020-02-06马常亮陆广华姜恒鑫张宪政

马常亮,陆广华,姜恒鑫,张宪政

1.南京理工大学泰州科技学院(江苏泰州 225300)

2.中航工业江西洪都航空工业集团有限责任公司(江西南昌 330024)

1 引言

数值仿真分析技术被广泛应用于模具设计领域,可以提前预测注射成型中可能出现的问题,从而能较好地提高模具研发效率,降低研发成本。蔡厚道等人以车载导航面板为研究对象[1],设计了一副一模一腔的高精度注射模,并通过模流仿真分析确定了模具浇注系统与冷却系统设计的合理性。方明月等人设计了3 种不同的汽车手柄浇口位置方案[2],并通过对比分析确定了汽车手柄的最佳浇口位置。陈飒飒等人通过优化浇注系统设计[3],解决了细长型芯偏移引起的成型塑件翘曲变形的问题。张凤梅等人基于模流仿真分析技术制定了汽车内饰储物箱箱体的模具设计方案[4]。陆广华通过数值仿真分析研究了不同工艺参数组合对电连接器孔盖板翘曲变形量的影响[5]。综上所述,借助数值仿真分析技术,研究人员能够获得较好的模具设计方案。

本文以风扇叶片为研究对象,进行了工艺性分析,确定了分型面,基于模流分析技术设计了浇口位置,并对压力、充型时间、流动前沿温度、气穴、熔接线、温度、翘曲变形等参数进行了仿真分析。根据分析结果,选取模具温度、熔体温度、保压压力和保压时间等参数,开展正交优化设计,获得了使翘曲变形达到最小的工艺参数组合。

2 成型工艺分析与模具设计

2.1 成型工艺分析

风扇叶片中心有一个通孔,壁厚比较均匀,适合大批量生产,如图1所示。塑件材料为ABS,属于热塑性材料,材料的收缩率约为0.005,密度为1.05g/cm3,流动性较好,综合性能优良。因为塑件没有严格的公差要求,故选择采用一般精度5级来设计,可以降低成本和简化模具结构。

图1 风扇叶片

2.2 模具设计

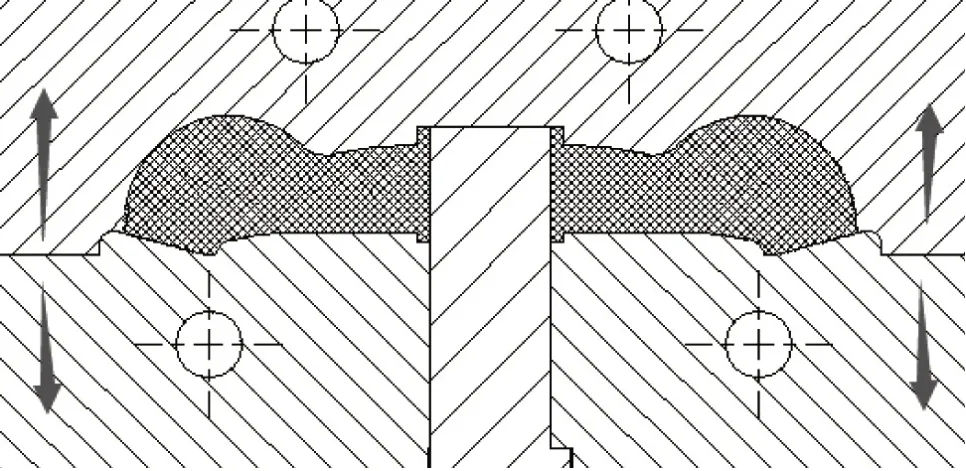

分型面是塑件开模的部位[6],在模具设计时,选择一个合适的分型面,可以使模具更容易分离。对于风扇叶片,采用塑件外形最大轮廓处原则设计分型面,如图2所示。确定好分型面后,需选择合适的型腔布局。本文采用1 模4 腔的设计,设计为单分型面的模具结构形式,如图3所示。

图2 模具分型面的选择

图3 型腔布局图

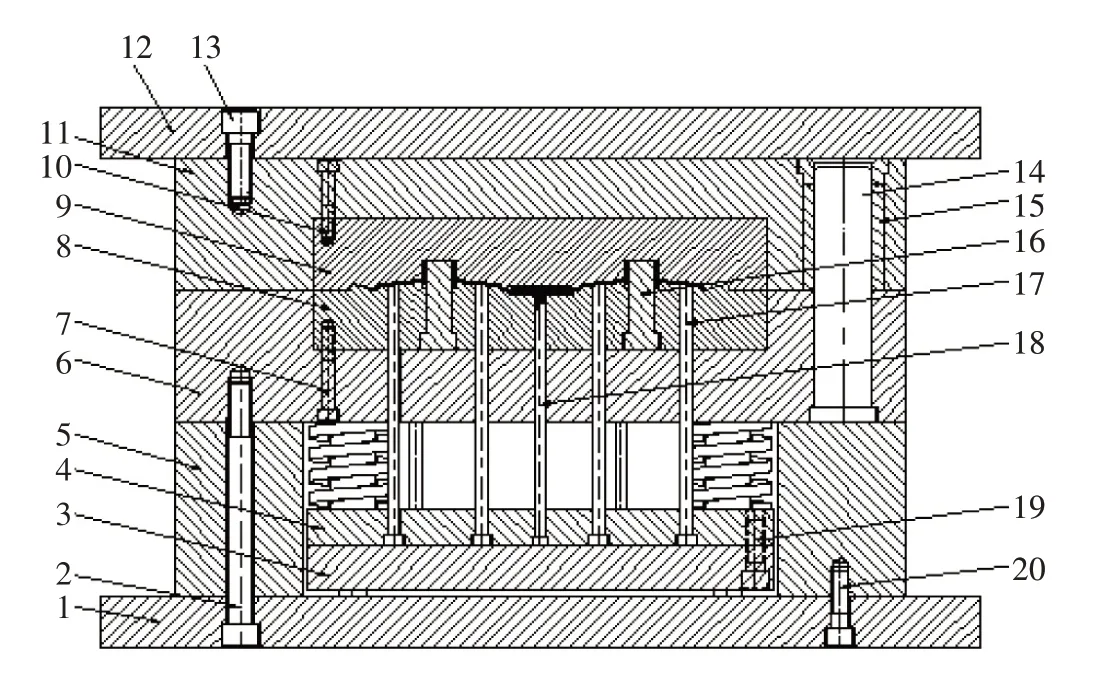

依次完成浇注系统设计(主流道、分流道、浇口和冷料穴等)、推出机构设计、冷却系统设计、排气结构设计、合模导向机构设计等,最后得到了初步的模具,如图4、图5所示。

图4 风扇叶片模具三维装配图

图5 风扇叶片模具二维剖视图

注射模工作过程:动定模分别安装在注塑机的模板上,模具动模在注塑机拉杆带动逐渐前进,完成合模过程。模具闭模后喷嘴进行注射,熔体充满型腔,塑料件经过保压、冷却后完成注射过程。然后开模,使模具动模后退,动、定模分开,完全开模后,推出机构顶出塑件从而完成塑件脱模。取出塑件后,注塑机推杆推动模具动模向定模闭合,通过导柱导套系统定位,推出机构通过弹簧和复位杆复位,模具合模后进行下一轮生产。

3 注射成型过程初步分析

建立电机风扇叶片三维有限元模型,并通过浇口分析获取最佳浇口位置,分别如图6、图7所示。从图7可知,推荐的最佳浇注口位置位于在中间小孔处,应选择直浇口。但是,综合考虑型腔布局、外观加工质量,最终选择侧浇口进行浇注。

图6 电机风扇叶片三维有限元模型

图7 最佳浇口位置

基于MoldFlow 软件对压力、充型时间、流动前沿温度、气穴、熔接线、温度、翘曲变形等参数进行了仿真分析,得出电机风扇叶片的成型工艺参数:模具温度(A)25℃~45℃、熔体温度(B)200℃~220℃、保压压力(C)50~70MPa、保压时间(D)5~15s。

4 正交实验设计

模流仿真分析技术与正交实验方法相结合能显著减少注射次数,降低研发成本。其工作原理是在多因素、多级别注射试验中选取具有代表性的工艺因素项目组合来进行仿真模拟分析,然后通过对仿真分析结果做极差和方差分析找出规律,找到对研究目标敏感性最高的工艺参数和最佳的工艺参数组合。这种方法被广泛应用到薄壁件[7]、汽车档位杆[8]、收纳盒[9]、塑料盖等工艺参数优化及注塑方案优选[10]。在对风扇叶片进行正交设计时,根据初步分析结果和生产实践经验,并忽略各因素间的交互作用,选择模具温度、熔体温度、保压压力、保压时间等因素研究对塑件翘曲变形程度的影响,最终确定三水平四因素正交实验,如表1所示。

表1 实验因素和水平设置

采用L9(43)正交表设计出9 组实验方案,并通过MoldFlow 软件进行模拟,选取翘曲变形量为研究目标,仿真分析出的各组实验结果如表2所示。

表2 正交实验方案及结果

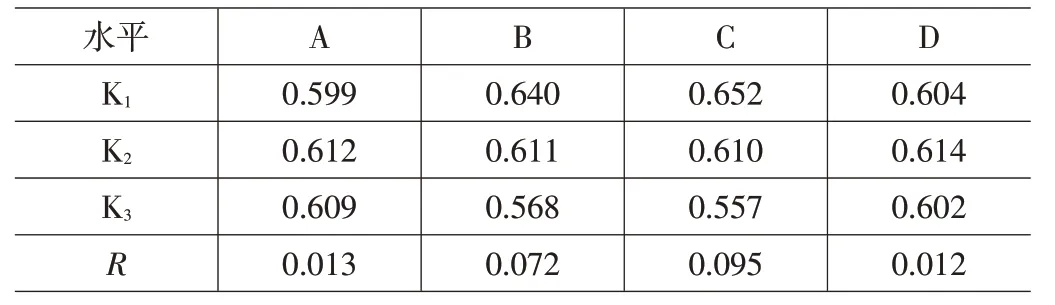

表3 翘曲变形量的极差分析结果

从表3 可以看出:影响电机风扇叶片塑件翘曲变形因素为保压压力(C)>熔体温度(B)>模具温度(A)>保压时间(D)。最佳组合参数为:模具温度25℃,熔体温度220℃,保压压力70MPa,保压时间15s。在最佳组合参数下对电机风扇叶片注射成型过程仿真分析,得到的翘曲变形云图如图8所示。根据优化后的最佳工艺参数制得的电机风扇叶片样件实物如图9所示。

图8 最佳组合参数下的注射成型仿真分析结果

图9 电机风扇叶片塑件

由图9可知,塑件质量良好,没有明显翘曲变形等成型缺陷。

5 结论

(1)通过成型窗口分析,选择模具温度、熔体温度、保压压力、保压时间等因素作为后续工艺分析的基本参数。

(2)模流仿真分析技术与正交实验方法相结合能有效确定各工艺参数对翘曲变形量影响的敏感性。分析结果表明保压压力对翘曲变形量的影响最大,而保压时间的影响最小。

(3)根据最佳工艺参数组合注塑得到的电机风扇叶片质量良好,满足设计要求。