电机转速对文丘里混合充氧机工作性能的影响

2020-02-05刘兴社李鹏飞孙小琴李轶楠

孙 昕,刘兴社,李鹏飞,孙小琴,李轶楠

(1.西安建筑科技大学环境与市政工程学院,陕西 西安 710055;2.西北水资源与环境生态教育部重点实验室, 陕西 西安 710055)

湖泊水库尤其是水深较大的湖库[1-4],水体流动性小,易发生季节性的水体污染,如富营养化、水体色度加大等。混合充氧是目前国内外湖库水质原位改善的主导技术,主要分为机械混合和曝气技术。机械混合主要是利用水泵叶轮或机械搅拌桨产生提升力,将底部水体提升至表层,促进水体循环[5-6]。被提升至表层的水体与空气进行表层自然复氧,增加水体溶解氧浓度,抑制湖泊水库底泥中内源污染物的释放,并给水生生物提供良好的栖息场所。利用机械混合技术混合水体对水质改善有一定效果,但由于其仅靠表层大气自然复氧增加水体溶解氧浓度,充氧效率很低,限制了其应用和发展。曝气主要分为扩散曝气和表面曝气。扩散曝气主要是将空气注入下部水体而实现充氧,同时借助气泡的上升与膨胀夹带底部水体,实现上下水体的混合,阻止或破坏水体分层[7]。表面曝气主要是通过表面搅拌设备在气液表面通过气体夹带作用而达到充氧目的,但单个设备的服务面积较小,噪音较大,实际应用较少[8-10]。传统混合充氧设备均不同程度存在能耗高、水下安装维护难的共性问题。本研究主要研发基于文丘里原理的机械混合-表层负压充氧的一体化混合充氧机[11]。虽然国外已有一些利用文丘里原理进行水下曝气充氧的实验研究,但都采取离岸水泵和文丘里管先吸入空气,再通过空气扩散管从水下向水体曝气,虽取得了较好的局部水下曝气效果,但混合效果极其微弱[12-13],且安装复杂。本研究将一体化混合充氧机的所有工艺单元全部置于水体表层,安装更为便捷。本研究研制的文丘里充氧机采用电机驱动叶轮提升底部水体至表层水体,强化水体混合;当上升水流经过管径缩小的文丘里管时,产生负压而自然吸入空气,空气经吸气管进入上升管,在上升过程中不断与水剧烈混掺、接触,从而实现曝气充氧。吸入的空气也因上浮而增加水流速度,增加循环水量,加强混合效果。为了探究文丘里混合充氧设备的工作性能,采用自行研制的一体化混合充氧机,系统研究不同电机转速条件下的混合充氧性能,并建立该设备有效混合半径的模型预测方法,旨在为经济高效地控制湖库水体污染提供技术借鉴和应用指导。

1 试验材料与方法

1.1 试验材料

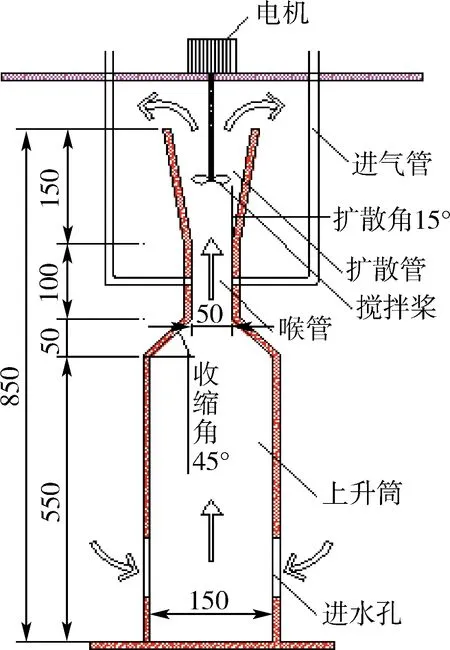

本研究采用的一体化混合充氧机中试系统如图1和图2所示。混合充氧机置于直径1 800 mm,高 1 200 mm的圆形水池内,水池有效水深1 100 mm。混合充氧机总高度850 mm, 顶部设JHS-1/60恒速电机1台,搅拌桨叶展直径70 mm,搅拌轴长度 400 mm;上升筒高度600 mm,上升筒直径150 mm;喉管长度100 mm,喉管直径50 mm,沿喉管四周开设直径为10 mm的进气孔4个,喉管与上升筒之间的收缩角为45°;扩散管长度150 mm,扩散角15°。其工作原理为:电机驱动叶轮旋转,提升底部水体依次经过进水筒、上升筒、喉管、扩散管至表层,再以轴对称形式向四周扩散(图2),与底部进水口处抽吸水流共同形成水体循环。当上升水流经过管径缩小的喉管时,产生文丘里效应而形成负压,自动吸入空气,空气经吸气管进入上升管,在上升过程中实现第一次充氧并增大上升流速,经上升管出口的扩散水流通过与空气再次接触而实现第二次充氧。

图1 机械混合充氧机示意图(单位:mm)

图2 混合充氧机与水池组合示意图(单位:mm)

试验所用仪器主要有:超声波流速仪(UVP-DUO 瑞士)1台,UVP-DUO终端控制计算机1台,UVP-DUO传感器数个,用于测定二维流速场;哈希HQ30D便携式溶解氧测定仪1台,用于测定水体溶解氧浓度。所用药品主要有亚硫酸钠和硫酸铜,用于快速消除水体溶解氧。

1.2 试验方法

a. 在上升筒下部开设 8 mm 的小孔,使直径 8 mm 的探头紧贴上升筒内壁,不影响管内水流流态,在电机转速200~1 400 r/min的范围内,分别通过UVP-DUO快速同时测定不同条件下上升筒横断面的水流流速,研究上升筒水流速度与电机转速之间的关系。

b. 混合充氧机出口扩散水流的流态类似于气泡羽流[14-15],但同时伴随有机械提升水流,参考BREVIK等的模型公式[14],利用实验数据优化各项参数,预测表面水流流速的径向变化以及扩散范围。

c. 关闭进气孔,投入适量亚硫酸钠在硫酸铜中作为催化剂,开启混合充氧机,均匀溶解药剂,将水中溶解氧质量浓度消解至2 mg/L以下;当水中溶解氧质量浓度20 min内稳定不变时,开启进气孔,在不同电机转速条件下,分别利用哈希HQ30D便携式溶解氧测定仪每隔10 min自动记录溶解氧值。主要以复氧时间、氧的总传质系数、氧的传质效率来探究混合充氧机的充氧性能。

2 试验结果与分析

2.1 混合充氧机提水混合性能

在电机转速R为200 r/min、400 r/min、600 r/min、800 r/min、1 000 r/min、1 200 r/min、1 400 r/min时,分别测定了上升筒同一断面的轴向水流流速v,结果见图3;不同电机转速条件下的平均流速见图4。

图3 不同转速下上升筒剖面流速分布

图4 上升筒流速均值与转速的关系

2.2 混合充氧装置混合半径

2.2.1模型参数的优化

为预测混合充氧装置出口水流流速沿径向的变化以及混合充氧装置混合半径,试验对BREVIK等流速模型(式(1))的各项参数进行了优化。

(1)

其中

bp=r0+htanθ

式中:u0(r)为径向不同半径r处的速度,mm/s;vp为轴向水流到达水体表面的速度,mm/s,以UVP-DUO的实测数据为准;bp为初始条件下的r取值,mm;β为水流夹带系数;r0为混合充氧装置出流口半径,mm;h为混合充氧装置出流口的淹没深度,mm;θ为混合充氧装置出流口的扩散角,(°);f为轴向水流为水平向水流的能量损失系数。

中心表面轴向水流变为水平向水流存在能量损失,为了探究f与vp的关系,在电机转速为400~1 400 r/min范围内,利用UVP-DUO测定了vp和表面水平向的初始水流速度v0,见表1。

表1 中心表面轴向速度、表面水平初始速度Table 1 Axial velocity of the central surface and initial horizontal velocity of the surface

根据表1数据,以vp为横轴,损失系数f为纵轴,拟合了f随vp的关系如图5所示。

图5 能量损失系数f与中心处表面轴向速度的关系

根据图5,f与vp基本负线性相关,相关系数R2=0.987,即f随着vp的增大而减小,说明随着上升筒轴向流速的增加,轴向水流变为水平向水流时,能量损失增大。利用图5所示关系,可计算不同电机转速下的能量损失系数。

在不同电机转速下,对水流夹带系数β在0.05~0.12范围内进行取值,分析由β引起的流速相对误差,结果如图6所示。根据图6,β取值在0.08~0.09之间,流速相对误差极小,因此本研究取β值为0.09。

图6 流速相对误差与夹带系数β的关系

2.2.2模型的验证

利用UVP-DUO同步测量完整的二维流场,以混合充氧机出流口的中心为径向起点,在电机转速为400 r/min、600 r/min、800 r/min、1 000 r/min时分别同时实测了表面水流在径向半径为350 mm、450 mm、550 mm、650 mm、750 mm处的流速值,利用上述模型计算了在相同半径处的流速值,结果如图7所示。图7所示预测值与实测值吻合良好,仅有部分实测值偏大或偏小,可能是由于水流波动性较大以及测定时的误差导致。

图7 不同转速下流速的径向分布

2.2.3利用模型对混合半径的预测

由于表面径向水流流速预测值与实测值误差较小,可利用所建模型对混合充氧机的混合半径进行预测。首先计算不同电机转速条件下的上升筒轴向水流速度均值,然后根据表1所示数据得到式(2),利用式(2)计算不同电机转速条件下表面水平向初始水流速度v0;最后利用式(1)计算v0的径向分布,取v0=0的径向距离为混合充氧机的最大混合半径L,得到电机转速为400 r/min、600 r/min、800 r/min、1 000 r/min 时最大混合半径分别为3 800 mm、5 200 mm、8 300 mm和12 000 mm。

v0=vPf

(2)

2.3 混合充氧机充氧性能

参考文献[16-17]对文丘里进气管充氧性能的研究结果,研究复氧时间、氧的总传质系数、氧的传质效率与电机转速的关系。

采用氧传质方程计算氧的总传质系数KLa:

(3)

式中:CS为水中氧的饱和质量浓度,mg/L;t为充氧时间,min;C0为充氧机开始充氧时水体中溶解氧的初始质量浓度,mg/L;Ct为在充氧时间为t时水体中溶解氧的质量浓度,mg/L。

氧的传质效率OE计算公式为

(4)

其中

2.3.1不同转速下所需的复氧时间

电机转速分别为400 r/min、600 r/min、800 r/min、1 000 r/min、1 200 r/min时,利用溶解氧仪每隔 10 min 自动记录溶解氧质量浓度,直至溶解氧质量浓度达8 mg/L以上,溶解氧质量浓度从2 mg/L以下上升至8 mg/L以上所需的不同复氧时间如图8所示。

在固定转速下,随着混合充氧机运行时间的增加,溶解氧质量浓度逐渐增加至饱和溶解氧质量浓度值,并且随着溶解氧质量的升高,增加幅度逐渐减小。随着电机转速的增加,初始溶解氧质量浓度达到饱和溶解氧质量浓度所需时间随之缩短,转速为 1 000 r/min 和 1 200 r/min 所需时间远小于转速为600 r/min和800 r/min的所需时间。究其原因,随着电机转速的增大,混合充氧机上升筒流速逐渐增加,文丘里喉管处的负压加大,吸入的空气量增加,充氧效果改善。

图8 不同转速下溶解氧质量浓度与时间的关系

2.3.2氧的总传质系数

电机转速分别为400 r/min、600 r/min、800 r/min、1 000 r/min、1 200 r/min时,利用式(3)计算了氧的总传质系数KLa,结果如图9所示。在固定转速下,随着复氧时间的延长,水体溶解氧质量浓度逐渐升高,KLa随着复氧时间呈递增趋势。在不同转速下,KLa随着转速增加而加大,且随着转速的增加,KLa的增幅更加明显,转速为1 200 r/min时,KLa的变化范围为0.5~1.2,转速为600 r/min时,KLa的变化范围为0.1~0.3。其原因,一是电机转速的增加,上升筒流速逐渐增加,文丘里喉管处的负压加大,吸入的空气量增加,空气量增大时会在水膜表面产生更为剧烈的紊流,水膜的破坏和更新速度加快,导致氧的传质系数增大;二是曝气量增大时会增加单位时间内水中的气泡数量,进而增大气-水界面的总面积。

图9 不同转速下氧的总传质系数与时间的关系

2.3.3氧的传质效率

电机转速分别为400 r/min、600 r/min、800 r/min、1 000 r/min、1 200 r/min时,利用式(4)计算了氧的传质效率OE,见图10。由图10可见,氧的传质效率OE与电机转速R成正比,当电机转速R从400 r/min增加到1 200 r/min时,氧的传质效率从11.8 kg/(MW·h)增加到 24.5 kg/(MW·h)。其原因主要是由于水膜更新速度加快以及水中气泡密度的增大[18]。

图10 氧传质效率与电机转速的关系

3 结 论

a. 电机转速是影响混合充氧机混合性能的主要因素, 混合充氧机的提水流量与电机转速呈线性关系。

b. 混合充氧机的充氧性能与喉管处所产生的负压息息相关,直接取决于电机转速;随着电机转速的增大,水体溶解氧浓度达到饱和值所需的复氧时间逐渐减小,氧的总传质系数和氧的传质效率均逐渐增大。

c. 针对混合充氧机的出口扩散水流,建立了径向流速预测模型,并利用实测数据优化了各项参数,成功预测了出口流速的径向变化,模型预测值与实测值吻合良好,由此确定了混合充氧机的最大混合距离。