废旧锂离子电池资源化技术现状与前景分析

2020-01-21任亚琦吕怿滢肖秀婵李玺邓浩叶仲斌

任亚琦 吕怿滢 肖秀婵 李玺 邓浩 叶仲斌

摘要:锂离子电池的发展仍处于快速增长期,但电池报废后不仅会带来严重的环保隐患,同时也蕴藏着巨大的资源化商机,因此,规范、科学处置废旧锂离子电池具有重要的环保意义和经济价值。我国作为全球最大的锂离子电池生产、消费和出口国,在废旧电池资源化方面拥有巨大的市场潜力。在论述当前锂离子电池的发展现状、组成和回收意义基础上,重点介绍对废旧电池的梯次利用和材料回收再生2种处置方法以及现有回收体系的不足,并提出未来的发展方向。

关键词:废旧锂离子电池;回收;梯次利用;材料再生

中图分类号:X705文献标志码:A

文章编号:2095-5383(2020)04-0001-06

Technological Analysis in Recycling Spent Lithium-ion Batteries

REN Yaqi, LV Yiying, XIAO Xiuchan, LI Xi, DENG Hao, YE Zhongbin

(School of Materials and Environmental Engineering, Chengdu Technological University, Chengdu 611730, China)

Abstract: The development of lithium-ion batteries is still in a period of rapid growth. However, after the batteries scrapped, it will not only bring serious hidden dangers to the environment, but also contain huge business opportunities for resource utilization. Therefore, the scientific disposal of spent lithium ion battery has important environmental protection significance and economic value. As the world's largest producer, consumer and exporter of lithium-ion batteries, China has huge market potential in the recycling of used batteries. Based on the discussion of the development status, composition and recycling significance of lithium ion batteries, the two disposal methods of cascade utilization of waste batteries and material recycling and regeneration were emphatically introduced; some problems existing in the current recycling system were discussed; and the development direction in the future was proposed.

Keywords:

spent lithium-ion batteries; recycle; gradient utilization; material regeneration

锂离子电池(LIB)具有能量密度高、循环寿命长、无记忆效应等优点,自1991年商业化以来[1],越来越受到消费电子产品的欢迎。目前我国是全球最大的LIB生产、消费和出口国,2014年我国生产的消费类锂离子电池已達到了23.8 GWh。同时自2015年起,在国家一系列的政策支持和经济补贴下,新能源汽车异军突起,对LIB的需求量迅猛增加,同时也促成了动力LIB领域的蓬勃发展。2016年我国新能源汽车销量达50.7万辆、保有量超过100万辆,占全球市场保有量的50%,预计到2020年累计销量将超过500万辆。中华人民共和国工业和信息化部2019年12月出台的《新能源汽车产业发展规划(2021—2035年)》(征求意见稿)中指出,2021年起,国家生态文明试验区、大气污染防治重点区域公共领域新增或更新用车全部使用新能源汽车。因此,未来新能源汽车的需求量会持续走高,从而持续提高动力电池的生产需求。此外,锂离子电池作为清洁能源的存储-调节设备也在逐步推广[2]。如美国道明尼公司预计在弗吉尼亚州启动4个锂离子电池储能试点,总储电量将达到16 MWh,以支持未来风能和太阳能发电。因此,LIB在储能领域的应用也将会是未来的市场增长点。综合以上信息可以发现,LIB在消费电子产品、新能源汽车和储能领域的广泛应用和持续增长的需求,使得未来LIB的产量依然会持续增加。

然而蓬勃繁荣的LIB产业也带来了新的难题和挑战。LIB的循环寿命约为800~3 000次,数码产品中的锂电池使用寿命仅为1~3年,动力汽车中的锂电池服役期限为5~8年,之后电池将进入退役期[3]。退役的电池如不进行合理处置,不仅会带来严重的环境风险,还会造成资源的极大浪费[4]。LIB中含有大量的锂、钴、镍、铜、铝、氟、磷等无机成分,还有碳酸二甲酯、碳酸乙烯酯等有机物。如果采用普通的填埋、焚烧等方法处理废弃LIB,这些成分的泄漏将会带来严重的环境风险。例如:电极中的锂、钴、铜等金属离子,以及电解液中六氟磷酸锂、碳酸二甲酯等物质的分解产物氟化物、甲醇、甲酸等均具有生物毒性,泄漏后将持续污染水体、土壤[5]。除了造成环境风险外,对废弃电池简单粗暴的处理同时也是对资源的巨大浪费。对我国而言,由于市场对LIB的需求逐年增加,进而对锂、钴、镍、铜等金属资源的需求也逐渐增大,但是我国在钴、铜等金属的储量方面很难满足需求[6],急需对退役电池进行回收。基于以上2个重要因素,如何

有效利用废弃电池、解决环境污染风险的同时满足社会对于新增电池产能的需求,成为了重要的研究和应用方向[7]。

当前的LIB资源化已在全球开展,我国作为全球最大的LIB生产和消费国,对废旧电池资源化的研究和产业化也开展较早。全国已有多家企业单独或合作建立电池回收生产线,但尚处于快速发展的初期阶段。2018年9月,工信部发布第一批符合《新能源汽车废旧动力蓄电池综合利用行业规范条件》企业名单,列明衢州华友、赣州豪鹏、荆门格林美、湖南邦普、广东光华等5家企业的LIB综合技术利用符合国家要求。继而,多家企业也进行了环保方面的整顿和升级。在政策驱使和技术发展的带领下,未来的LIB资源化利用会愈加正规和科学。本文总结了目前退役LIB进行产业化资源化回收的主要技术方法和发展趋势,分析各过程的技术难点,并对资源化回收的发展方向进行了探讨。

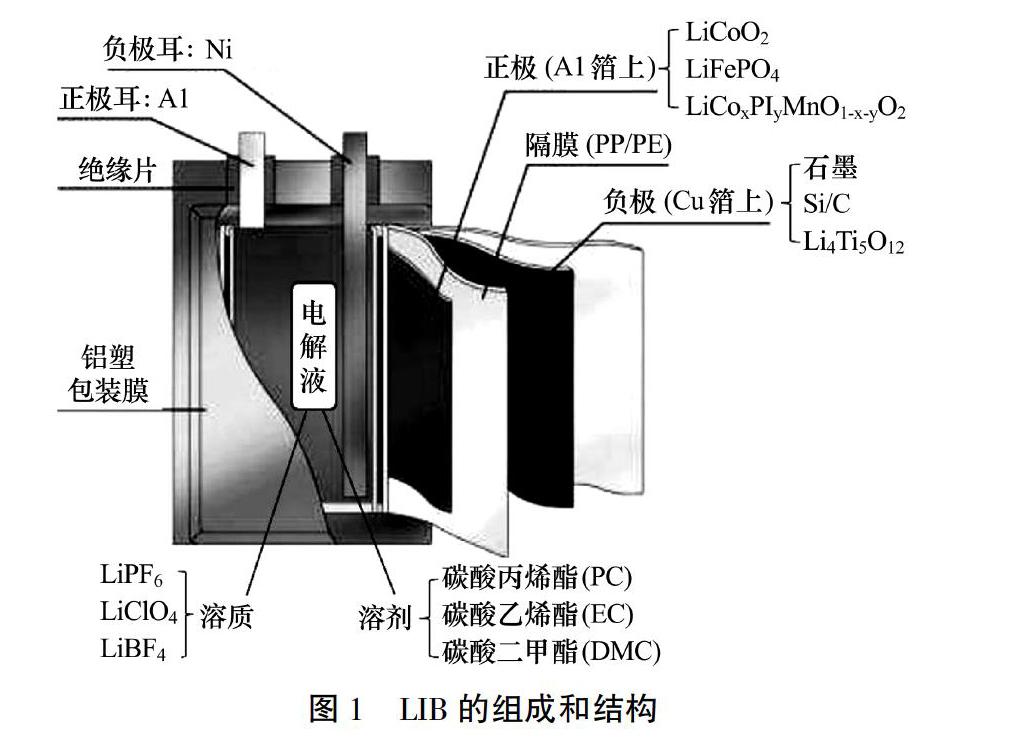

1 LIB的结构和组成

LIB主要由正极、负极、隔膜和电解液、附件(外壳、极耳、绝缘片)等部件组成,如图1所示[8]。电池正极包括集流体铝箔、正极活性物质、粘结剂、导电剂等。其中,正极活性物质主要有磷酸铁锂(LiFePO4)、钴酸锂(LiCoO2)、三元材料(LiCoxNiyMn1-x-yO2)等类型。与正极类似,电池负极包括集流体铜箔、负极活性物质、粘结剂、导电剂等。其中,负极活性物质主要有石墨、中间相碳微球、钛酸锂(Li4Ti5O12)、硅碳负极等。隔膜材料目前应用较为广泛的主要是聚乙烯(PE)、聚丙烯(PP)或其复合隔膜。电池电解液主要由溶质六氟磷酸锂(LiFP6)及添加剂、有机溶剂碳酸丙烯酯(PC)和碳酸乙烯酯(EC)等组成。电池附件目前主要为铝塑膜外壳、镍/铝极耳以及部分有机绝缘材料[9]。

以三元/石墨的LIB为例,电池中含有锂、钴、镍、铁、铜、铝等多种有价金属,氟、磷等对环境有危害的非金属元素、PC和EC等有机液体、以及塑料等难降解物质。这些物质都会对环境产生严重的影响,因此在回收过程中需进行严谨且系统的无害化处理。

2 退役电池资源化利用路径及技术概述

当前退役电池的资源化利用主要有2种路径,一是梯次利用,二是材料回收再生。以动力LIB为例,当电动车中的电池容量降至初始容量的70%~80%时就难以满足电动汽车的动力需求,需要考虑退役处理。退役后的LIB如果仍具有较好的性能,可以进行梯次利用。如性能无法达到要求,或梯次利用后又退役的LIB,则进入材料回收体系进行资源化回收利用。

2.1 梯次利用

退役的LIB经过检测,如果可以满足家庭、商业、电网储能、移动电源、通信基站、低速电动车等对电池性能要求较低场合的应用需求,则可以经过检测后重组并实现梯次利用。一般情况下,如果退役动力电池的容量仍高于初始容量的60%,即可再次组装成新的电池模块重新投入梯次利用市场。因此,梯次利用可以使得超过半数的单体电池延长服役寿命并提高使用价值,有效避免了资源和产品价值的浪费。此外,梯次LIB的成本与铅酸电池相比具有较大的性价比优势,在与铅酸电池竞争的低速小型電动车领域占据较大的经济优势。在现有动力电池体系中,磷酸铁锂动力电池有价组分偏少,拆解回收效益差,同时其长循环寿命也决定了退役后仍具有相当长的使用寿命,更适合梯次利用。范茂松等

[10]分析测试了退役磷酸铁锂-石墨动力电池在电网不同应用场景下的性能表现,发现如果作为备用电源,退役磷酸铁锂动力电池的使用寿命可以长达8年;如果作为电网储能设施,电池循环寿命可达5 000次以上;如果作为电网调频电源,其循环寿命可达到10 000次左右。

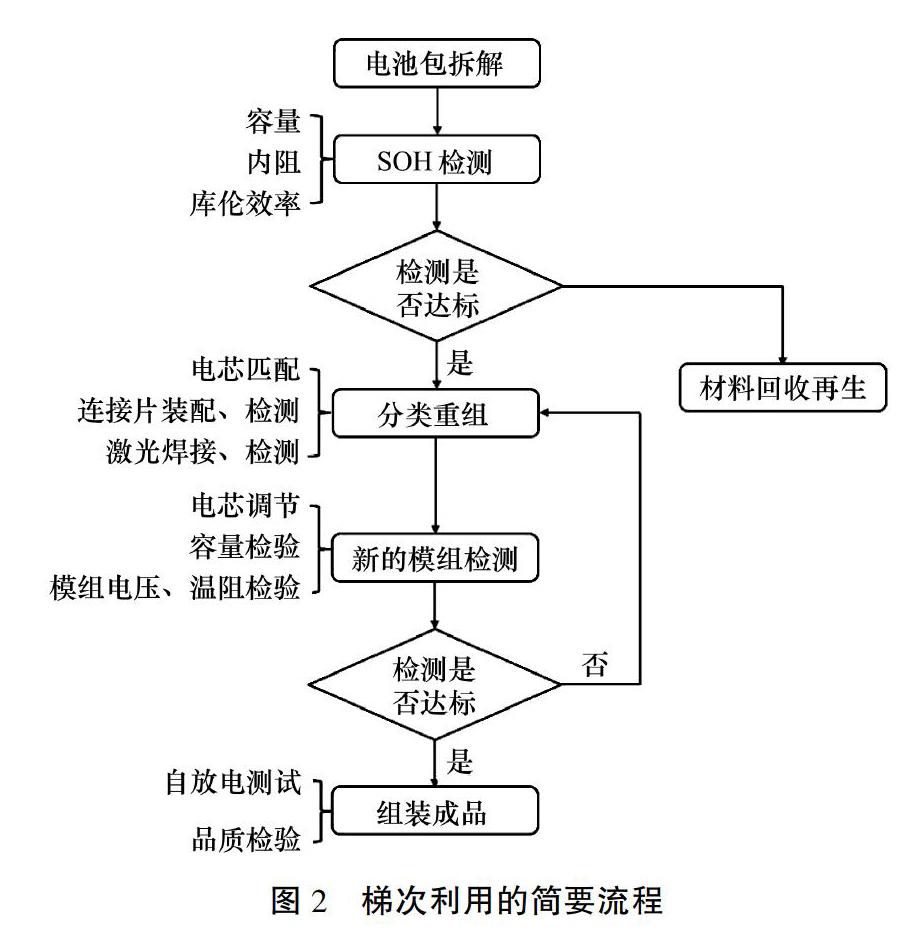

动力电池的梯次利用的流程大致分为7个步骤:企业回收退役电池—拆解—检测分级—分类—电池模块重组—模组检测—组装成品[11],如图2所示。通常情况下,动力LIB自身存在一定的性能差异,而退役电池包由于其工作历史复杂,会加剧单体电池的差异性。如果不对单体电池进行测试和区分,就会严重影响电池包的性能,甚至造成燃烧、爆炸等安全事故。因此对于退役电池必须进行细致分类和筛选,从容量、内阻等方面对单体电池进行筛分,选择参数接近的电池进行组合,确保梯次利用的安全性和高效性。

由于锂离子电池是一个封闭系统,在其退役后的梯次利用过程中也不会对电池进行破拆。所以对退役电池的健康状态(SOH)主要通过容量、内阻、库伦效率等电化学性能参数进行评估。电池剩余容量检测主要采用恒流充放电,即在一定的电流密度下对电池进行一次充放电循环,直接测得电池的容量。此方法操作简单,成本低廉,成为当前应用较广泛的测试方法。传统的标准容量测试法可以获得电池实际充放电容量、能量、库伦效率等数据,但是耗时过长,难以满足快速筛选的需求。郑岳久等[12]提出了一种基于快速充电曲线的退役锂离子模块快速分选技术。该技术构建了基于支持向量机的筛选模型,通过少量样品电池的特征电压筛选大批量的退役电池。这一方法大幅提升了退役锂离子电池分选效率,节约了时间成本。

电池的内阻是衡量电池健康状态的重要参数,反映了电子/离子在电池内传输难易程度,对退役电池的梯次利用具有重要意义。电池内阻通常采用直流内阻测量仪或电化学阻抗谱(EIS)来检测。内阻测量仪检测速度快、成本低,通常企业都会采用此方法检测内阻。EIS通过电化学工作站实现,其结果可以全方位反映电池内部信息,但是相应检测的结果需根据拟合的等效电路进行分析,而且仪器成本相对较高,对技术人员的要求也较高。严媛等[13]研究了退役动力锂离子电池直流内阻与温度、荷电状态和倍率性能的关系,最终形成了简单完善的筛选梯次利用动力锂离子电池的流程,对未来发展以阻抗为评价标准的退役电池综合评估方法具有指导意义。

库伦效率即电池在充放电过程中放电容量与充电容量之比。在实际工作过程中,由于充电过程伴随电极表面膜生长或其他副反应,造成电池库伦效率低于100%,伴随循环进行,可以参与到充放电过程的锂离子数量越来越少,电池的能量密度和倍率性能等逐渐降低,直至达到退役标准。由此可知,循环效率也是反映电池健康状态的一个重要指标。赵志坤等[14]分析了电池库仑效率与容量衰减间的内在关系并提出了库仑非效率的定义。他们分析了退役锂离子动力电池充放电容量、库仑效率、库仑非效率与循环次数之间的关系并提出基于库仑效率对退役锂离子动力电池储能梯次利用进行筛选的新方法。

如果电池的容量、内阻、库伦效率等各项指标均达标,则可以进入模块重组阶段重新组合成为电池组,模块重组之后还需对电池组再次进行检测,以确保重组电池的均一性良好,电池组经检测达到正常使用标准之后即可组装成成品进行梯次利用。

2.2 材料回收再生

退役电池进行检测并梯次利用的过程中会产生一部分无法达到要求的失效电池,同时在电池生产和电池模组组装的过程中也会筛选出一定量的不合格电池和废料,由于组成相同,在电池安全放电后[15],失效电池和不合格电池可以一同进入电池拆解回收系统,通过处理实现资源再生。根据处理过程的不同,可以将材料回收过程分为火法和湿法。

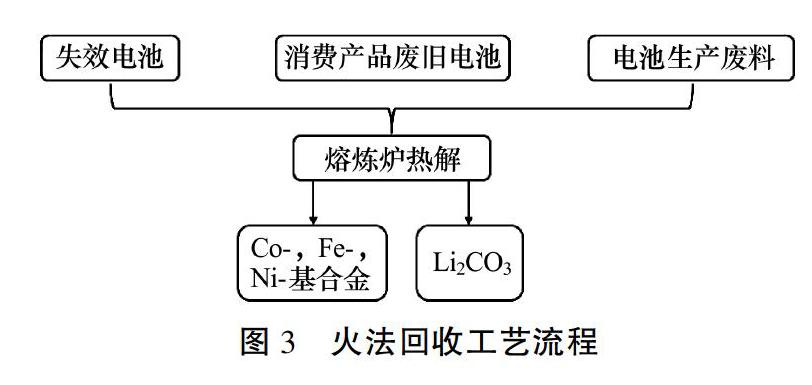

2.2.1 火法回收

火法回收过程可以直接将失效电池高温焚烧,去除电极碎片中的碳和有机物。焚烧剩余组分经过筛选后即可得到含金属和金属氧化物的细粉状材料,还可以将失效电池与还原剂直接混合还原得到合金,简要流程如图3所示。

该方法工艺简单,但能耗高,有价金属综合回收率较低,同时在燃烧过程不可避免地会有大量的粉尘、二噁英(C12H4Cl4O2)、氟化物和二氧化碳排放,采用此方法的回收企业必须配备严格的粉尘及气体过滤系统以减少污染排放。考虑环境污染风险,火法回收在我国应用较少。任国兴等[16]以含锰废旧聚合物锂离子电池为原料,采用CaO-Al2O3-SiO2-MgO渣型工艺在1 450 ℃下还原熔炼以合金形式回收有价金属,其结果表明Co、Ni、Cu回收率分别为96.03%、96.42%、93.40%,同时锰以氧化物形式存在于炉渣中。袁文辉[17]以钴酸锂-石墨锂离子电池为原料,采用SiO2-CaO-Al2O3型炉渣,以焦碳作为还原剂得到了Co-Cu-Fe合金。其结果表明碳和铝箔可以作为还原剂还原锂电池中的金属从而产生合金。但是其工艺中钴回收率只有58.7%,铜回收率39%,锂则很少进入合金。

2.2.2 湿法回收

相比于火法回收,湿法回收过程简单、回收率高,是目前我国大多数企业进行材料回收时采用的方法。湿法回收主要分为3个步骤:拆解分选、浸出、除杂精萃,如图4所示。湿法回收可以将金属以金属盐的形式回收。此外,为了实现循环利用,还可以在获取金属盐后进一步将其转化为电池正极活性材料。

1)拆解分选

拆解分选的目的是将电池活性物质与其他组分分离以便进行后续回收处理。拆解分选工序主要包括电池外壳破碎、集流体与活性物质分离、电解液处理、分选等步骤。在这些步骤中,集流体与活性物质的分离非常重要。如果分离不完全,将会增加后续分选步骤的难度,同时造成浸出效率降低或者过多杂质进入浸出液。当前主要有3种方法可以实现集流体与活性物质分离:机械剥离、高温热解、溶剂剥离法[18]。溶剂剥离法通过选择适当的有机溶剂,溶解粘结剂从而达到活性物质与集流体分离的目的。常见的溶剂有N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAC)、N,N-二甲基甲酰胺(DMF)等[2]。该方法分离效果较好,但有机溶剂价格昂贵,容易挥发,对环境造成二次污染,因此在实际生产中很少使用。高温热解法是在450 ℃左右的温度下使粘结剂发生分解而失效,继而实现活性物质与集流体分离。该方法操作简单,分离彻底,在工业上被广泛应用,但该方法会产生含氟废气,对大气造成严重污染,需要对尾气进行进一步处理。机械剥离是通过机械强力摩擦,将集流体上粘结的物质剥离下来。该方法操作简单,成本低廉,已被部分企业所采用。但该方法分离不够彻底,而且会将粘结剂带入下一步的精萃除杂中,影响后续工艺,因此该方法还需进一步改进。除以上3种方法外,还有一些新方法被应用于电极活性物质剥离过程。祖丽德孜等[19]利用1-丁基-3-甲基咪唑四氟硼酸盐离子液体作为加热介质,在加热温度180 ℃、搅拌速度350 r/min、停留时间30 min条件下,实现了负极集流体铜金属回收率100%。满瑞林等[20]则采用电解剥离方法,在硫酸溶液中利用电解过程负极产生的氢气冲击剥离活性物质并将铝箔以金属形式回收。这2种方法虽然剥离效果明显,但是都存在能耗和成本问题,应用有一定困难。如何实现电极材料快速、低成本的充分剥离将是一个研究重点。

2)浸出

浸出过程目的在于通过化学反应使固态材料中的金属离子进入液态,实现有价组分的富集,为后续精萃得到高纯金属盐及其衍生物做准备。浸出过程通常加入酸来溶解黑粉中的金属,同时,在酸浸过程中通常加入还原剂将高价态金属还原为低价态,促进金属离子溶解提高浸出率。此外,一些企业还会采用NaOH溶液预先浸出铝,能够使钴、锂、镍等有价金属更好地富集,提高分离效率[21]。浸出过程结束后残余的不溶物主要成分为石墨、导电碳等,一般作为危险废弃物处理。

酸浸过程当前主要采用盐酸、硫酸、硝酸等传统的无机酸作为浸出剂,其中硫酸由于对设备的腐蚀较小而应用最广泛。但单独使用硫酸的浸出率一直不够理想,需要配合还原剂使用达到较好的浸出效果。无机酸浸出过程容易产生氯气、三氧化硫和氮氧化合物等有毒有害气体,也会产生较多废水废渣,增加后续废物处理成本。因此,使用包括柠檬酸、苹果酸、草酸等有机酸作为浸出剂的新工艺路线在近年来逐渐受到关注。有机酸易于回收,废液易于处理,具有较大的应用前景。但有机酸的成本较高,限制了其工业化使用范围。传统的酸浸出方案目前已经有比较多的工作予以报道,本文将不再赘述,在此针对几种新型工艺进行介绍。常伟等[22]提出在低酸度溶液中通过电解还原的方法提高正极钴酸锂的浸出率。此方法不需要进行活性物质剥离,直接将失效正极作為负极电解,在电流密度15.6 mA/cm2、硫酸浓度40 g/L、柠檬酸浓度36 g/L、温度45 ℃、时间120 min条件下实现钴浸出率达到90.8%,同时铝浸出率小于8%,此方法不需要额外添加还原剂,条件相对温和,值得进一步优化研究。高桂兰等[23]采用机械化学活化法协同抗坏血酸浸出回收失效电池中的金属钴和锂。在这一过程中,机械化学活化可以改变钴酸锂晶体结构和形貌,促进钴、锂的浸出反应,同时可以省去处理过程的溶液加热成本,使得有机酸浸出过程成本显著下降,具有一定应用前景。范二莎等[24]采用氯化铵为助熔剂,将低温煅烧与室温水浸技术结合,实现了对失效锂离子电池正极三元材料中金属离子的高效提取。他们在煅烧温度350 ℃、助熔剂/正极材料质量比为3.5∶1、煅烧时间20 min的条件下,取得了Li浸出率达到97%以上,镍、钴、锰的浸出率高达99%以上的结果。这种方法避免了传统火法和湿法存在的问题,对环境无污染,操作简单,极具工业化应用前景。

3)除杂精萃

受到拆解分选过程的限制,会有铁、铝、铜等物质进入酸浸阶段并通过浸出反应进入液相,如果不除去这些杂质,会对后续精萃产物的纯度产生影响,因此在精萃过程之前要先进行除杂。除杂过程主要包括除铜和除铝、铁等工序,通过控制置换反应和沉淀反应的条件,将铜、铝、铁等杂质从溶液中沉淀出去实现杂质元素分离。

除杂之后进入精萃阶段,此时液相中主要含有钴、镍、锰、锂4种元素,高效地提取高纯元素是回收体系的重点。精萃的要求是以更低的成本和环境污染,实现这4种元素更纯粹的分离。当前工业中普遍应用的是溶剂萃取法,常用的萃取剂有P507、P204、Cyanec301、Cyanex272、PC-88A、Acorga M5640等。通过调整萃取参数及建立多级萃取工艺,可以提高萃取的效率和纯度。溶剂萃取法在传统湿法冶金方面已有广泛应用,将其应用于电池浸出液提纯具有萃取效率高,产物纯度高的优点。但是目前所采用的萃取剂都是有机溶剂,环境污染风险大,而且萃取剂的成本较高。因此还需不断改进设备和工艺条件,以满足环保要求和成本控制。除萃取法外,电沉积法、化学沉淀法、盐析法、络合离子交换法等也可以被应用于电池浸出液的回收提纯[25-26]。但由于这些方法还存在成本较高、方法尚不成熟、或提取效率较低等缺点,当前在工业界的应用较少。

3 关键问题

当前电池资源化发展较快,一些企业采用的技术已较为成熟,同时积累了丰富的市场和技术经验。但是纵观当前的资源化技术,依然还存在几个问题尚待解决:

1)电池包设计的标准化。当前我国对动力LIB电池包的设计并未进行标准化要求,因此每家企业生产的电池包各不相同,导致电池包的拆解很难实现自动化。在此,一方面需要电池生产厂家在保障能量密度的前提下,加入生态设计理念,建立标准化方案,以便后续的拆解,此举对电池的全生命周期规划具有重要意义。另一方面也需要电池拆解设备生产企业进行优化设计,实现适应不同尺寸、型号电池的自动化拆解,提高生产效率。

2)退役电池的综合评价体系的建立。退役电池首先应考虑梯次利用以提高资源综合利用率。电池是一个非常复杂的电化学体系,需要对其进行全面分析以确定其各方面性质,从而保证梯次利用电池包的一致性和安全性。目前的技术手段难以实现对退役电池健康状态的全面、快速分析,未来需要在综合评价体系确定方面投入更多精力。

3)规范的回收渠道。国家虽然已于2018年发布《新能源汽车动力蓄电池回收利用管理暂行办法》,让车企和电池企业负责废旧电池的回收,但目前看效果并不理想。同时,随着消费者对电池潜在价值的认识不断深入,部分新能源车主会自主选择出售渠道获取更多利益,从而造成废旧电池的来源更加分散,不利于电池的大规模资源化监管和利用。因此,建立规范的回收市场是未来亟需解决的难题[27]。

4)环保达标成本。废旧锂离子电池在资源化处置的过程中,各工艺都会产生一定的废气、废水和废渣,为达到国家环保要求,要对这些废物进行处理后才能排放。因此,各企业要花费大量成本投入到废物的处置上。当前有3种解决思路:一是改进资源化工艺,减少废物的生成;二是提高废物处理技术,高效处理废物;三是变废为宝,将一些废物通过进一步加工、提纯或改进,制备出新的产品售出,减少处置成本的同时增加收入。因此,如何在控制成本的基础上,达到国家的环保要求,让企业可持续地发展,是当前资源化行业的一大难题。

5)低品位资源的有效回收技术。当前企业和市场看重正极材料和集流体的回收,重点都集中在钴、镍、锰、锂、铜等金属元素的资源化方面,而电池其余部分关注较少。例如,电解液的回收具有重大的环保价值和商业意义[28-29]。此外,负极中的石墨、正负极的导电剂等碳材料都以“危废”形式交由危废公司进行处理,不仅处理成本很高,而且造成石墨资源的浪费[30]。因此,在资源化技术上还需进一步改进,从而实现废旧锂离子电池全方位的资源化利用。

4 认识与展望

随着电池技术的不断发展及其在电动车辆上的大规模应用,未来会有更多锂离子电池投入市場,伴随而来的退役或失效电池的数量也会快速增加,对电池进行综合回收利用将会是未来重要的研究方向。要实现充分利用电池资源的目的,需要在梯次利用和资源回收两方面作出突破。梯次利用方面,对退役电池综合性能的快速评价有待于进一步研发,以实现快速、便捷地筛选出性能接近的单体电池并进行组合的目的。电池资源回收方面,则需要机械、化学、化工、环境等多学科共同努力,在电池自动化拆解、粉体剥离、浸出、金属元素分离提纯等方面进一步改进,最终建立绿色、高效的电池回收利用体系。

参考文献:

[1]GU F, GUO J, YAO X,et al. An investigation of the current status of recycling spent lithium-ion batteries from consumer electronics in China[J]. Journal of Cleaner Production, 2017(161):765-780.

[2]ZHANG X, LI L, FAN E,et al. Toward sustainable and systematic recycling of spent rechargeable batteries[J]. Chemical Society Reviews, 2018(47):7239-7302.

[3]ZENG X, LI J, REN Y. Prediction of various discarded lithium batteries in China[C]// 2012 IEEE International Symposium on Sustainable Systems and Technology (ISSST). IEEE, 2012:1-4.

[4]孟奇,张英杰,董鹏,等. 废旧锂离子电池中钴、锂的回收研究进展[J]. 化工进展, 2017, 36(9):3485-3491.

[5]卫寿平,孙杰,周添,等. 废旧锂离子电池中金属材料回收技术研究进展[J]. 储能科学与技术, 2017, 6(6):1196-1207.

[6]李颖, 周艳晶, 张艳飞. 未来全球钴资源供应形势分析[J]. 中国矿业, 2014, 23 (8):1-4.

[7]张英杰,宁培超,杨轩,等. 废旧三元锂离子电池回收技术研究新进展[J]. 化工进展,2020,39(7):2828-2840.

[8]LI J,DANIEL C,WOOD D. Materials processing for lithium-ion batteries[J]. Journal of Power Sources,2011(196):2452-2460.

[9]CHAGNES A,POSPIECH B. A brief review on hydrometallurgical technologies for recycling spent lithium-ion batteries[J]. Journal of Chemical Technology & Biotechnology,2013(88):1191-1199.

[10]范茂松,刘皓,王凯丰,等. 退役磷酸铁锂动力锂离子电池的适用性[J]. 电池,2019,49(1):64-67.

[11]刘进龙. 磷酸铁锂废旧电池的回收概况[J]. 石油化工安全环保技术,2019,35(4):64-66.

[12]郑岳久,李家琦,朱志伟,等. 基于快速充电曲线的退役锂电池模块快速分选技术[J]. 电网技术,2020,44(5):1664-1672.

[13]严媛,顾正建,黄惠,等. 梯次利用动力锂离子电池筛选方法[J]. 电池,2018,48(6):414-416.

[14]郑志坤,赵光金,金阳,等. 基于库仑效率的退役锂离子动力电池储能梯次利用筛选[J]. 电工技术学报,2019,34(S1):388-395.

[15]苟海鹏,裴忠冶,周国治,等. 火法处理废旧三元锂离子电池工艺研究[J]. 中国有色冶金,2019,48(4):79-83.

[16]任国兴,潘炳,谢美求,等. 含锰废旧聚合物锂离子电池还原熔炼回收有价金属试验研究[J]. 矿冶工程,2015,35(3):75-78.

[17]袁文辉,邱定蕃,王成彦. 还原熔炼失效锂离子电池制备Co-Cu-Fe合金[J]. 材料科学与工艺,2010,18(4):455-458.

[18]穆德颖,马文路,杨威,等. 废锂电池放电及正极片分离回收处理[J]. 化工环保,2020,40(1):63-67.

[19]祖丽德孜,李金惠,曾现来. 短程高效回收废锂离子电池中铜金属的技术及机理研究[J]. 中国科学:技术科学,2018,48(9):991-998.

[20]覃远根,满瑞林,尹晓莹,等. 废旧锂离子电池正极材料与铝箔电解剥离浸出研究[J]. 现代化工,2013,33(8):49-52.

[21]苟海鹏,裴忠冶,周国治,等. 废旧三元锂离子電池热解工艺研究[J]. 中国有色冶金,2019(5):74-79.

[22]常伟,满瑞林,尹晓莹,等. 电化学还原技术从废旧锂离子电池中浸出LiCoO2[J]. 中国有色金属学报,2014,24(3):787-792.

[23]高桂兰,罗兴民,关杰,等. 机械化学协同抗坏血酸浸出废旧锂离子电池中的有价金属[J]. 环境污染与防治,2019,41(6):636-646.

[24]范二莎,李丽,林娇,等. 低温熔融盐辅助高效回收废旧三元正极材料[J]. 储能科学与技术,2020,9(2):361-367.

[25]晏婷婷,郭小明. 废旧锂离子电池回收处理技术的研究进展[J]. 江西化工,2018,140(6):36-40.

[26]杨宇,梁精龙,李慧,等. 废旧锂离子电池回收处理技术研究进展[J]. 矿产综合利用,2018(6):7-12.

[27]林南南,陆顺. 浅议废旧手机锂电池的回收和再利用[J]. 新材料产业,2018,297(8):22-26.

[28]刘元龙. 碳酸酯基锂离子电池电解液超临界CO2回收及再利用研究[D]. 哈尔滨:哈尔滨工业大学,2017.

[29]穆德颖,刘元龙,戴长松. 锂离子电池液态有机电解液的研究进展[J]. 电池,2019,49(1):68-71.

[30]陈永珍,黎华玲,宋文吉,等. 废旧磷酸铁锂电池回收技术研究进展[J]. 储能科学与技术,2019,8(2):237-247.