一种空调器使用的线束压接类假线包异常的分析与研究

2020-01-18杜吉祥

杜吉祥 王 祎 邹 迅

格力电器(合肥)有限公司 安徽 合肥 230088

1 前言

空调器用线束类物料除了机内配线外,包含多类空调器用带导线电器件如电机、电加热器、变压器等,其主要由连接器及其导线本体压接后构成电器件的引出端接入电路,通过其连接器与导体将电气元件与电气元件连接起来,以达到电气元件顺利工作,完成空调各种功能如制冷、制热、扫风、显示等的目的。作为空调中的重要功能部件,空调器用线束类物料一旦发生故障,将导致空调器件功能失效,而且维修更改需要全机导通检测等,维修麻烦,维修成本高,严重时可能导致空调整机烧毁,造成严重的安全事故[6]。应空调器日新月异的质量水平整体监控提升需求,急需对空调器用线束类物料展开分析,通过近1年的异常数据跟踪,发现空调用线束压接类假线包异常占线束类压接异常的90%,研究假线包异常的形成因素、制定预防控制措施成为当务之急,对于提升线束类物料压接的可靠性至关重要。

2 空调器用线束类端子压接概述

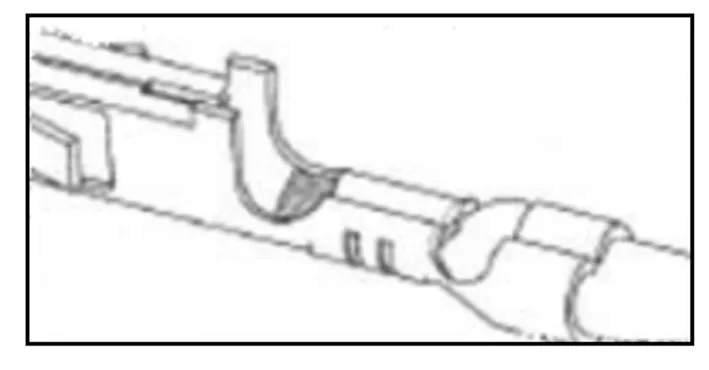

2.1 空调器用线束类端子压接剖析图

图1

2.2 空调器用线束类物料假线包形成概述

空调器用线束类物料假线包形成部位集中在芯线压接部位。假线包是一种绝缘外皮压入芯线压接部位的故障类型,如需端子压接效果良好,端子、导线和压模必须是兼容的。在生产过程中必须保证使用正确的组件。导线截面面积与外径必须符合端子配套要求。压接前如未将电线绝缘层剥除,或者有绝缘皮残留在已剥的导体上,或者绝缘层如未剪切整齐均匀。剥皮长度如果不符合要求,不能保证导体与绝缘层在端子压接时的位置正确,均能导致压接假线包故障。

3 空调器用线束类物料假线包的几类成因及监控措施

3.1 漏剥绝缘层、绝缘皮残留在已剥的导体上

漏切割和切割绝缘皮完成后未剥离干净为最低级的成因,针对此两种异常,可以通过①肉眼目视化检验、②使用压力报警装置完成监控来达到预防控制的效果。

图2

3.2 绝缘外皮切割不规则

此种异常为绝缘皮切割完成,但切割的效果不理想,造成的原因有:①刀具磨损②外皮切割深度过浅。针对此种异常,可以通过①更换刀具②调整切割深度来达到预防控制的效果。

图3

3.3 剥皮长度偏差太大、剥皮长度错误

此种异常为绝缘皮切割完成,但切割的长度偏差太大,剥皮长度错误,造成的原因有:①电线驱动辊/皮带磨损②绝缘外皮太硬③电线拉直装置太松或太紧④设置不正确,针对此种异常,可以通过①更换皮带/驱动辊②增加驱动压力/手动工具间距③调整电线拉直装置④重新设置工具来达到预防控制的效果。

图4

3.4 绝缘外皮压入芯线压线框中,导体刷良好

此种异常为剥线工序正常,但绝缘外皮压入芯线压线框中,导体刷良好,造成的原因为①剥皮长度太短,非单纯的剥皮工序导致,属于规范的剥皮长度设计不合理导致,针对此种异常,可以通过①检查规范,通过调整来延长剥皮长度来达到预防控制的效果。

图5

3.5 绝缘外皮压入芯线压线框中,导体刷太长

此种异常为剥线工序正常,但绝缘外皮压入芯线框中,导体刷太长,造成的原因为①台面压接:芯线停止位置不正确②线加工:压接机位置不正确,针对此种异常,可以通过①调整芯线止档,使其在过渡区间居中②调整压接机位置,增加压接机与导线的位置来达到预防控制的效果。

图6

3.6 绝缘外皮压入芯线压线框中,导体刷太短或未露出

此种异常为剥线工序正常,但绝缘外皮压入芯线框中,导体刷太短或未露出,造成的原因为①剥皮长度太短,可以通过①检查规范,通过调整来延长剥皮长度②若在台面压接,则需重新调整芯线止挡位置,若采用线加工,则需重新调整压接机位置来达到预防控制的效果。

图7

4 结论

(1)通过分析与研究空调器用线束类物料压接假线包的异常前沿因素,锁定剥线及压接类异常及制度预防控制措施,预防批质量异常。达到监控压接可靠性的目的。

(2)通过采用全自动压接与压力报警装置监控方式,实现剥线与压接一体自动化,通过压力报警装置可以监控绝缘外皮全部压入芯线框中的异常,但对于压入部分绝缘外皮于芯线框中的异常并不能百分百监控到,仍需继续探索研究自动检测监控手段或者通过提高生产质量水平规避此类异常。

(3)对于假线包的分析与研究仍可以继续向前沿因素深入延伸,如研究其不同品牌、不同线径的绝缘外皮的硬度对剥线的效果影响对比、外部装置对线体本身的形变影响对比等。