液力变矩器不同铸造工艺对产品质量的影响

2020-01-18马永超马亮亮

马永超,马亮亮

(山推工程机械股份有限公司,山东济宁 272073)

近年来,随着工程机械轻量化、快速化的发展,高强度、高韧性优质铝合金铸件广泛应用于铸造行业[1]。目前使用较多的铸造工艺为重力铸造,该生产工艺简单、对工人技能要求低。重力铸造不足在于产品质量稳定性差,易受人为因素影响。本文以液力变矩器泵轮铸件为研究对象,详细分析重力与低压铸造工艺的优缺点,从而确定最佳生产工艺,为该铸件的大批量生产提供工艺保证。

1 原材料成分和泵轮结构

1.1 铸件材料

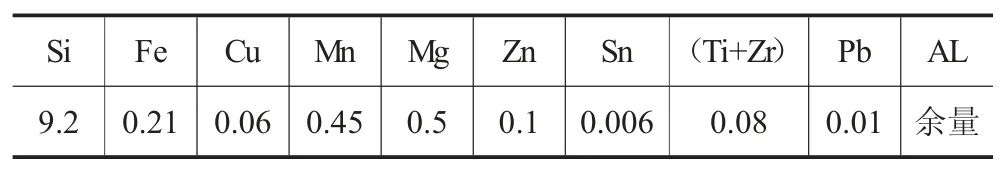

泵轮使用的ZL104 合金成分见表1。

1.2 铸件结构

铸件外形尺寸为:ø340mm×170mm,最小壁厚6mm,最大壁厚15mm,零件单件重9.6kg,铸件型腔内部均匀分布27 个叶片,同时叶片在空间呈三维扭曲状分布,叶片厚度由3mm 逐渐过渡到1mm。工作过程中液流由叶片内部流向外部,从而形成动力流体,产品结构非常复杂。铸件的技术要求很高,主要包括流道表面的铸造粗糙度Ra 不大于6.4μm,叶片间距的铸造尺寸偏差不大于±0.1 mm,铸件无裂纹、缩孔和气孔等铸造缺陷。为确保铸件的致密性,铸件须通过0.6MPa 的气压试验不渗漏,因此该产品的铸造工艺难度很大。

表1 铸件用ZL104 的化学成分 ωB/%

2 重力铸造与低压铸造工艺比对

2.1 铸造原理分析

2.2.1 重力铸造

重力铸造是指金属液在地球重力作用下注入铸型的工艺,浇注时可用人工或机械手取适量铝水,并将其平稳注入铸型内。随着模具与外界热量的交换,铝水在型腔内顺序凝固。

2.2.2 低压铸造

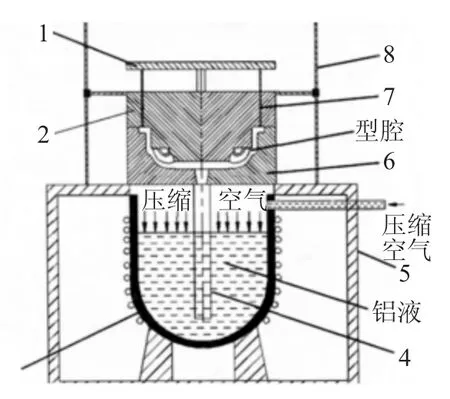

低压铸造的方法是把干燥的压缩空气通入到密闭炉膛内,在压缩空气的作用下,铝液沿升液管上升,通过浇注系统进入铸件型腔,以达到充型的目的。浇注过程中铝液与模具不断的进行热交换,确保铸件不存在热节点,促进铸件顺序凝固。待升液管最上口以上金属液完全凝固时[3],将压缩空气从炉膛内排出,升液管处的铝液在重力作用下回流到炉膛。其工作原理图如图1 所示。

2.2 铸造工艺优缺点浅析

2.2.1 重力铸造优缺点

图1 低压铸造原理示意图

重力铸造优点如下:

(1)工艺设计简单。重力铸造生产自动化程度低,在设计工艺时不用考虑与设备的自动化的衔接。

(2)模具制作成本低。由于采用手工浇注和起模,自动化程度低,在模具制作时节省成本,该工艺适于新产品的验证。

重力铸造缺点如下:

(1)工艺出品率低。需冒口补缩,降低了金属液的利用率,该产品利用率仅70%。

(2)铸件组织疏松。铸件在重力作用下自然凝固,造成铸件组织致密性差。

(3)铝水容易卷气。铝水自上而下浇注,容易造成涡流现象,使铸件卷气。

(4)铝液吸气严重。铝水在空气中吸气且氧化严重,易造成铸件针孔及夹渣。

(5)生产率低。从浇注、取模等过程需人工完成,人为影响较大,生产效率低。

2.2.2 低压铸造优缺点

低压铸造优点如下:

(1)工艺出品率高。由于在外加压力下凝固,不需冒口补缩,提高了金属液的有效利用率。通过分析,该产品工艺出品率可达93%以上。由于低压产品表面光洁度高、铸造尺寸公差等级介于CT3至CT4,铸件外表面无需加工即可达到要求。

(2)组织致密。铸件凝固过程受到外加压力的影响,再辅以合理的冷却系统,可确保铸件顺序凝固,提高了铸件的致密度和机械性能。

(3)避免铝液卷气。由于充型速度可控,可实现金属液充型平稳,可有效避免浇注过程卷入气体。

(4)减少铝液吸气。由于铝液处于封闭的炉膛中,能防止铝液吸气及氧化,避免夹渣铸造缺陷。

(5)生产率高。由于设备自动化程度高,生产过程可实现自动下芯、充型、取件,一个员工可同时操作多台设备。

低压铸造缺点如下:

(1)模具结构复杂。由于低压铸造可实现自动化生产,并配备冷却系统,在模具设计时需充分考虑模具温度场分布及模具与设备的协同操作。

(2)模具制作成本高。一套完整低压模具制作成本在20 万左右。

2.3 不同铸造工艺对产品质量的影响

2.3.1 铸件表面光洁度

泵轮产品要求表面光洁度小于3.2,采用不同铸造工艺对产品表面光洁度有很大影响。浇注过程需将型腔内空气及砂芯产生的气体排出,根据不同工艺设计不同的排气系统,这对铸件表面光洁度有较大影响。

采用重力铸造工艺,模具上方需预留透气孔,使浇注过程中型腔气体及砂芯产生的气体顺利排出。由于透气塞孔与模具无法完全配合,使铸件非加工面光洁度较低,需增加加工工序才可达到预定目标。低压浇注采用底部浇注,模具透气塞孔可预留在加工面上,从而确保非加工面的光洁度。

2.3.2 铸件气孔

重力铸造采用手工自上而下浇注铝水,浇注过程容易造成铝液湍流,从而将气体卷入铸件中,造成铸件呛气。重力浇注过程使铝水长期置于空气中,易造成铝水吸气,吸收的气体在铸件凝固过程均匀分布在铸件表面,造成铸件针孔缺陷。低压铸造铝水置于封闭的环境,避免铝水吸气,同时采用自下而上浇注,避免将空气卷入,造成气孔缺陷。

2.3.3 铸件夹渣

重力浇注采用手工撇渣及过滤网方式避免氧化渣进入铸件。由于撇渣不彻底及过滤网孔隙问题,该方法不能完全避免氧化渣的卷入,容易造成铸件夹渣缺陷。低压浇注在压缩气体的作用下,金属液沿升液管上升,避免氧化渣的卷入。

2.3.4 铸件缩松

由于泵轮结构特殊,铸件凝固时无法保证顺序凝固。在重力铸造过程中,由于模具及设备简单,无法增加冷却系统,易造成泵轮局部缩松。低压铸造模具配有冷却系统,同时设备可实现自动化操作,可在铸件浇注过程中增加冷却,能避免铸件缩松。

2.3.5 铸件力学性能及微观结构影响

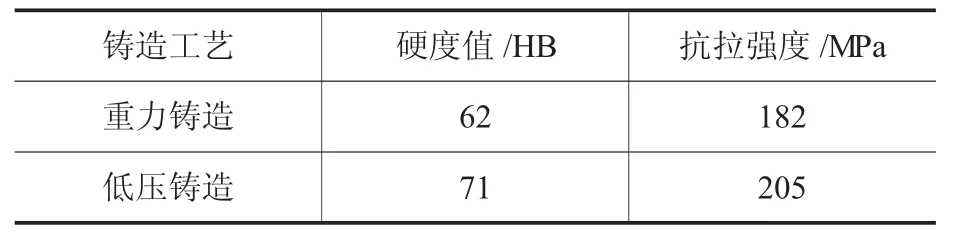

重力铸造利用铝液自身重力浇注,低压铸造在外加压力下浇注。在外加压力下,铸件组织更加致密,力学性能得到提升,表2 为不同铸造工艺泵轮硬度值。

表2 不同铸造工艺泵轮硬度值

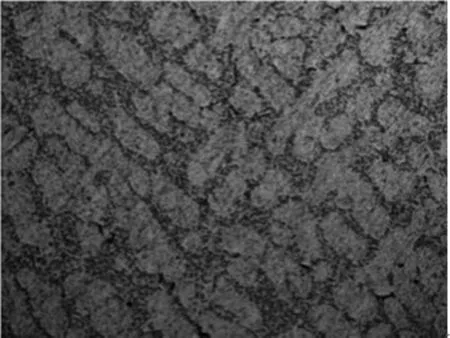

低压铸造相比重力铸造而言,泵轮外加压力下凝固,组织均匀致密,微观组织结构见图2、图3。

3 结论

(1)与重力铸造相比,低压铸造泵轮显微组织更加致密,出现显微缩松倾向更小,可保证泵轮的性能稳定性。

图2 重力铸造(200×)

图3 低压铸造(200×)

(2)采用低压铸造泵轮可有效避免气孔、针孔、夹渣铸造缺陷。

(3)相比重力铸造,低压铸造泵轮生产自动化高,能有效减少人为因素对产品质量的影响;

(4)泵轮低压铸造工艺出品率为93%,且泵轮非加工面光洁度可直接达到要求。