铸造3D 喷墨打印砂型尺寸精度测量评定方法研究

2020-01-18林凯强孟庆文张景豫

林凯强,孟庆文,张景豫

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

随着“中国制造2025”的推进,铸造行业在国家推进产业转型升级的政策方针下,通过各种先进制造成型技术,由工作强度大、效率低、污染严重的老旧传统产业向绿色、高端、智能的先进制造业转型。

3D 打印技术是近几年的热门话题。铸造行业通过建立三维数模应用3D 喷墨打印技术生产砂型,代替传统手工制模、造型的生产工艺,不但让工人从制模、造型高强度劳动中解放出来,而且还简化了铸造工艺流程,省去了制模阶段,传统的到处充满粉尘的造型车间也变成了干净整洁无粉尘的现代化车间。3D 喷墨打印技术还处在一个研发试用的探索阶段,不同于以往传统铸造,3D 喷墨打印的砂型有着不需要模具、强度高、存放时间长、结构复杂、制造时间短的特点,并可以当做产品面向各铸造厂进行销售。目前砂型作为产品销售还缺少统一的测量及评定方法和标准,本文基于《铸造3D 喷墨打印砂型技术要求》标准的研制工作,对其中铸造3D 喷墨打印砂型的尺寸精度测量规范问题进行了研究。

1 测量

1.1 测量方法

常见的尺寸精度的测量方法通常分为两种:尺寸公差和形位公差。

尺寸公差是指零件在制造过程中由于制造误差的存在与理论尺寸的实际偏差,为了使我们制造的零件可以互换,提高生产效率降低成本,我们不能避免误差但是我们可以控制误差,把尺寸的误差控制在一定的范围之内,把这个尺寸允许变动的范围称为尺寸公差。尺寸公差主要包含长度、宽度、深度、直径等公差,常用于简单对称、形状规则的零件检验中。

形位公差包括形状公差和位置公差。加工后的零件会有尺寸公差,因而构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置就存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,这些差异统称为形位公差。

基于3D 打印技术的特性,3D 打印是在数字化模型的基础上分层,通过逐层打印堆叠的方式,适合制造复杂的形状结构。对于基于3D 打印技术制作的砂型其尺寸精度主要取决于每层打印相对于数字化模形在实际空间中映射的位置以及打印分辨率。所以测量铸造3D 喷墨打印砂型尺寸精度选取形位公差中的位置公差。

1.2 测量基准

测量几何公差时首先需要确定一个测量基准,基准可以用拟合法或模拟法体现。

拟合法是按一定的拟合方法对分离、提取得到的基准要素进行拟合及其他相关要素操作所获得的拟合组合要素或拟合导出要素来体现基准的方法。采用该方法得到的基准要素具有理想的尺寸、形状、方向和位置。

模拟法是采用具有足够精度形状的实际表面来体现基准平面、基准轴线、基准点等。模拟基准要素是非理想要素,是对基准要素的近似替代。

3D 打印建立在在数字化模型的基础上,模型具有理想的尺寸、形状、方向和位置,使用拟合法建立基准时不需要再对基准要素进行分离、提取,可以将数字化模型直接当做测量基准,因此使用拟合法拟合测量。

2 试验设计

图1 砂型尺寸精度试块三维模型

确立了测量方法和基准后,为了验证,设计了一种测量试块,试块包含各个方向上的平面、斜面、凸球面、凹球面、弧面等,试块数字化模型见图1。将三维模型导入3D 打印机打印5 组试块,打印环境温度23±5℃、湿度30%~60%;5 组试块打印参数保持一致;打印结束3 小时后吊出试块,先用刷子清理砂型表面,然后用低压吹气枪(小于0.3MPa)清理表面浮砂;测量使用仪器为精度等级0.01mm 的测量臂;蓝色标记表面为尺寸测试面,每个平台应至少均匀选取3 个测量点记录,每个曲面应至少均匀选取12 个测量点记录。

3 数据统计

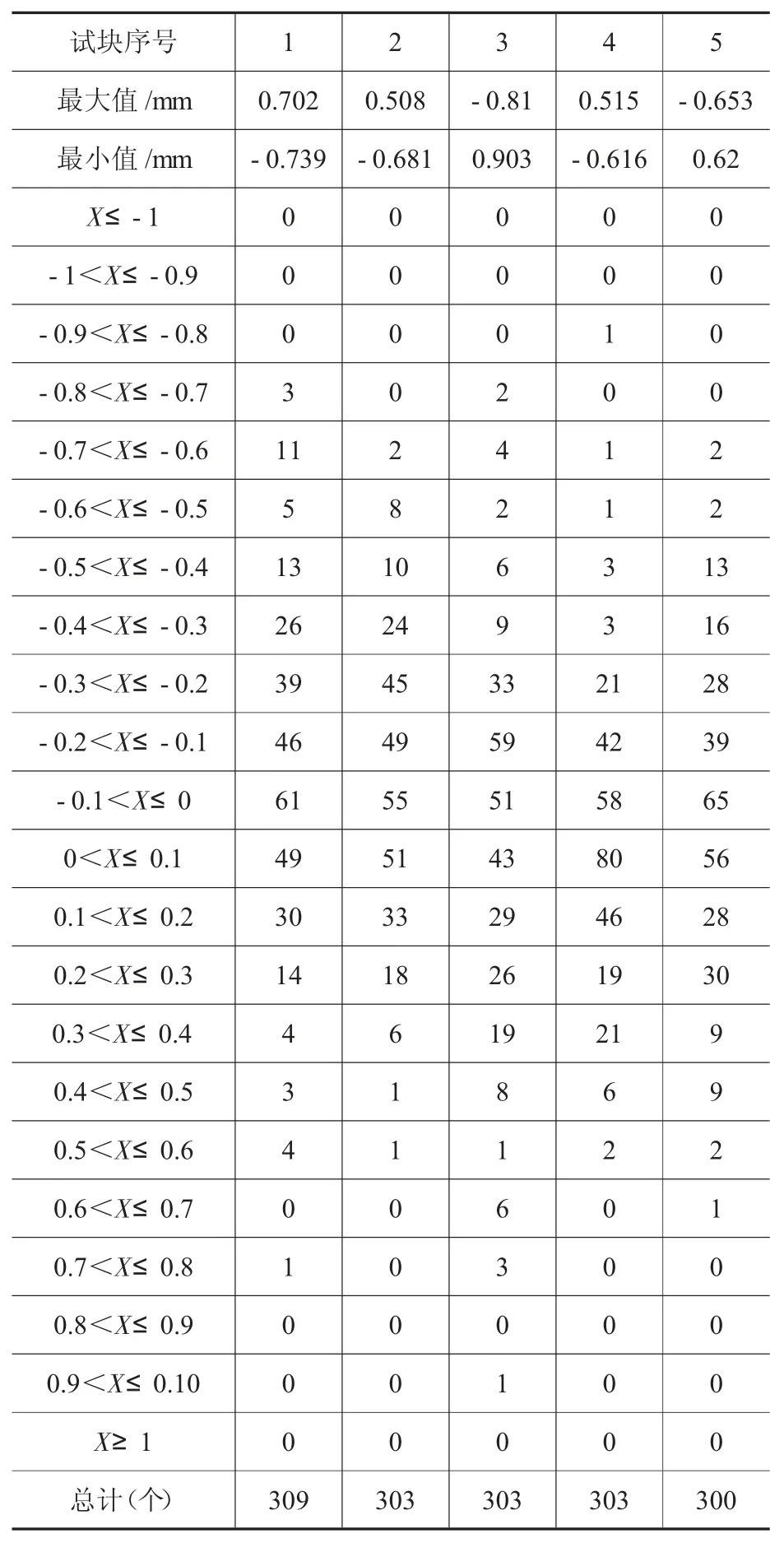

通过对5 组试块的测量数据按照所分布的位置公差区间进行统计,统计结果见表1 所示。通过统计分析得出对每个试块的位置度公差测量数据分布完全符合正态分布的规律。

表1 试块位置公差区间统计表

4 模型计算

通过正态分布的规律,可以看出砂型的尺寸精度可以用位置度公差测量数据的标准偏差σ 来体现。但标准差不能直接测量,需要通过统计计算得出,为了便于实际检测实施,对其进行转换,先建立对应的正态分布模型:

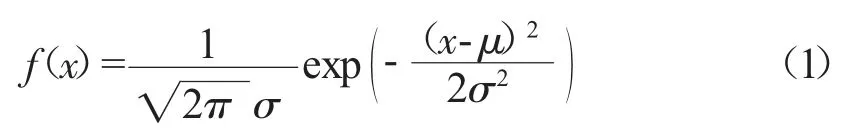

其中,理想状态下μ=0 ;根据实验数据统计得0.15≤σ≤0.4;根据实际砂型的打印情况,当σ小于0.3 时具有较好的尺寸精度,取σ=0.3。

将μ=0,σ=0.3 代入式中,并选取位置度公差在±0.4mm(注:也可以选择其他范围,目的是通过规定公差范围及分布概率在实际检测过程中代替标准偏差σ,实际精度只与标准偏差σ 有关)以内点的分布概率通过计算可得:当81.6%特征点的位置度公差在±0.4mm 以内且99.9%特征点的位置度公差在±1mm 以内时符合要求,计算结果见图2。

5 评定标准

通过上述实验内容及结论,我们规定砂型的尺寸精度是否合格应使用位置公差的方式检测,其位置公差应符合以下要求:

(1)80%特征点的位置度公差≤±0.4mm;

(2)99.9%特征点的位置度公差≤±1mm。

其测量装置宜采用非接触式三维扫描或者三维测量系统的方式测量;若采用接触式测量仪,应保证触头与砂型的接触不损伤砂型表面;测量装置的精度应高于0.01mm,测量条件应符合《GB/T 1958-2017,6 检测条件》的要求,测量基准的建立应符合《GB/T 1958-2017,8.2.1 拟合法》的要求。

砂型上选取特征测量点时应符合以下要求:

(1)每个平面至少均匀选取3 个测量点;

(2)每个曲面至少均匀选取12 个测量点。

如一测量点的测量误差明显异于该测量面内的其他测量点,可在该测量点周围20mm 内复测3点及以上,若复测结果与初测结果相同,则以初测结果为准,若复测三点异于初测结果,则以复测三点的均值为准。

6 结论

图2 标准偏差计算结果

本文通过分析研究铸造3D 喷墨打印砂型成形的特性给出了一种适合增材制造的尺寸精度测量方法。设计了一种测量试块,通过打印试块并记录测量数据,对数据分析得出铸造3D 喷墨打印砂型位置公差的分布符合正态分布的规律,其尺寸精度可以用正态分布中的标准偏差σ 来表示,通过计算对标准偏差σ 值进行了等同变换,使用位置公差范围及分布概率表示,方便应用于实际检测,省略对标准偏差σ 的计算过程。另外给出了一种对铸造3D 喷墨打印砂型尺寸精度的评定标准及方法,填补了目前行业中这一领域在标准上的空白,对推动3D 打印技术在铸造行业的应用以及砂型的产品化有着重要的意义。