一起高压锅炉水冷壁爆管原因分析

2020-01-17桑山松

桑山松

(河南省锅炉压力容器安全检测研究院驻马店分院,河南 驻马店463000)

水冷壁爆管是较为常见的锅炉故障,其会对锅炉的稳定运行以及安全带来严重的影响。而导致水冷壁爆管最为常见的因素就是锅炉结垢。在文中主要就一起锅炉水垢导致水冷壁发生氢损伤的实例进行分析,希望可以为类似锅炉水冷壁爆管事故的处理提供借鉴。

1 基本情况

某企业#2 炉为国内某公司设计制造高压锅炉,型号为DGJ220/9.81—Ⅱ7。锅炉形式:自然循环汽包炉、燃烧器四角布置切圆燃烧、平衡通风、固态排渣。锅炉构架采用全钢结构、锅炉室外布置。额定蒸汽压力为9.8 MPa,额定蒸汽温度540±5 ℃。

整个炉膛为正方形悬吊结构,由材质为20G、规格为Φ60mm×5mm 光管加扁钢焊成节距S=80 的膜式水冷壁构成,前、后以及两侧墙水冷壁各有83根组成,共4×83 根。机组于 2012 年 05 月投产,2017 年 2 月 7 日发生爆管事故。

2 使用标准

DL/T 438—2009《火力发电厂金属技术监督规程》、DL/T 884—2004《火电厂金相检验与评定技术导则》。

3 试验器具

AXiovert 40 MAT 金相显微镜(JS1-08Q203)、Niton XL 3t 合金分析仪(JS1-10G251)、UTM5305 微机控制电子万能试验机(JS1-14G025)、扫描电镜(Quanta650)等。

4 检查情况

4.1 现场宏观检查情况

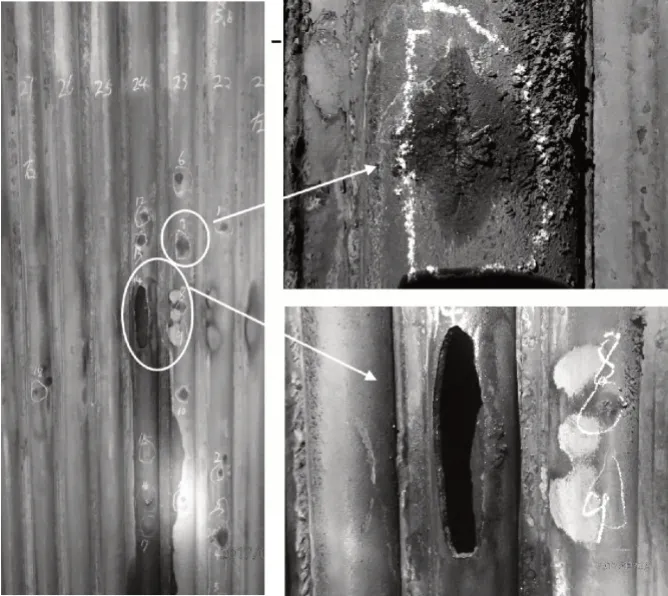

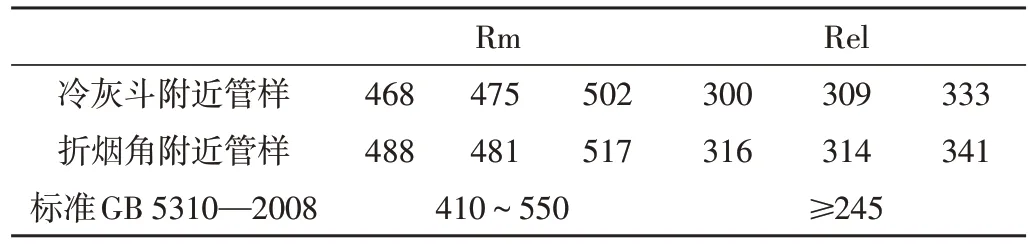

现场宏观检查发现,此次爆管共两处。1处位于#1角附近后墙水冷壁左数第24 根,标高约15 米,爆管高度在炉膛的位置见图1。爆口处管壁整块裂开飞脱,呈窗口状。其它轻微鼓包泄漏部位发现有18 处:爆口管(左数第24根)上5处、左数第22根管上5处、左数第23根管上 5 处、左数第 27 根管上 1 处,见图 2;另外,在右墙水冷壁后数第10根、标高约14米管上发现2处轻微鼓包泄漏部位,见图3。

另外1处爆管位于#3角附近,爆口处管壁有1块裂开飞脱,管壁向外翻开。附近管子有数处泄漏点,见图4。

从宏观检查来看,爆口边缘粗糙且无明显减薄和塑性变形,呈典型的脆性断裂特征。其它泄漏处有轻微鼓包,但变形不明显。

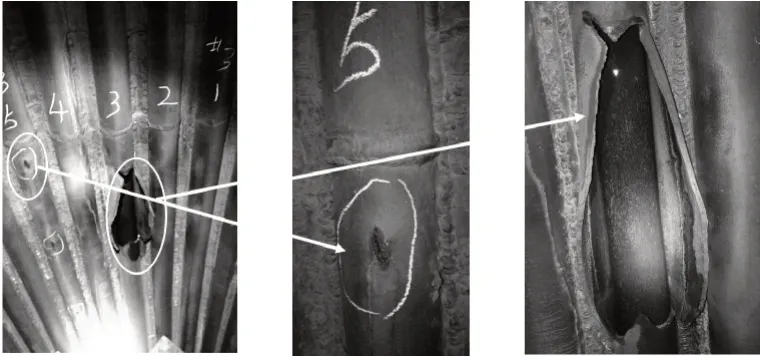

将管子隔开后发现,爆口管、泄漏管以及同等高度外壁无异常水冷壁管(左墙靠中间部位),向火面内壁均存在一层较厚、质地疏松的氧化腐蚀产物,见图5。

4.2 微观检查情况

图1 炉膛结构图

图2 #1角附近爆口及附近泄漏照片

图3 右墙后数第10根泄漏照片

在#3 角爆口管(编为#1)、#1 角轻微鼓包泄漏管(编为#2)、同等高度外壁无异常管(左墙靠中间部位,编为#3)上分别横向截取做微观分析,抛光后在向火面内壁均发现有大量微观裂纹。侵蚀后发现3 个试样内外壁有一明显不规则分界线,内壁到分界线距离占整个壁厚比例分别为65%、65%、45%。在显微镜下观察发现此区域为脱碳层,珠光体形貌基本消失。观察发现内壁裂纹基本为沿晶扩展,裂纹微观形貌。3个管样外壁均未发现裂纹和脱碳现象,靠外壁组织为铁素体+珠光体,组织正常,未发现明显球化。

图4 #3角附近爆口及附近泄漏照片

图5 内壁氧化腐蚀产物

另外,电厂为确定换管范围,在冷灰斗以及折烟角附近也进行割管送检。宏观检查内壁未发现明显氧化腐蚀产物,微观检查未发现内外壁存在裂纹,组织正常。

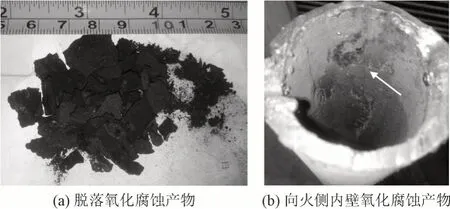

4.3 管样室温抗拉强度检测

在电厂送检的割管试样中,在冷灰斗和折烟角试样中各取一根进行室温力学性能检测,其抗拉强度Rm和屈服强度Rel均满足标准要求,见表1。

表1 室温力学性能检测结果 MPa

4.4 能谱分析情况

为分析氧化腐蚀产物的成分,对#1 试样裂纹内产物进行了能谱检测。

从表2 数据来看,氧化腐蚀产物中存在盐类成分以及腐蚀性元素Cl。

表2 试样1裂纹内产物元素含量 %

4.5 炉水质量化验结果

化工分公司共有3 台锅炉,锅炉用水共用一给水母管。据电厂技术人员介绍2016 年11 月份,化水处理过程中阴床阳床出现失效,且至今仍未完全修复;运行过程中除氧器出现过未投情况;凝汽器也出现过泄漏。

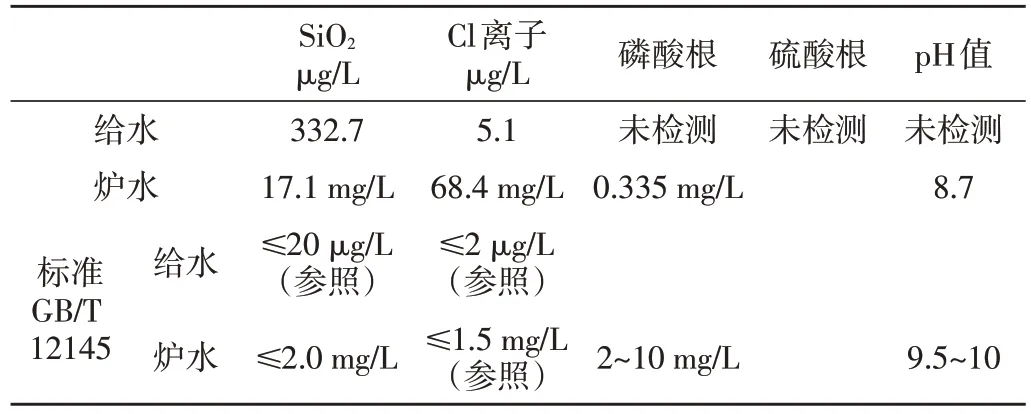

为了检测在用炉水品质情况,分别在运行中#3 炉取给水和炉水进行化验分析,结果见表3。

表3 炉水质量检测结果

从炉水质量检测结果来看,给水、炉水中SiO2和Cl离子均严重超出正常值,尤其是炉水中含有大量腐蚀性介质Cl 离子,PO4离子其含量严重异常。另外,炉水PH值也偏低。

5 原因分析

宏观检查发现爆口和泄漏处均无明显胀粗、减薄,为脆性断口;金相组织分析发现水冷壁管内壁组织中存在大量沿晶微裂纹,且有明显脱碳现象,这些均是典型的氢损伤特征。

从能谱和炉水质量检测结果来看,炉水中既存在容易结垢盐类成分,也存在腐蚀性成分Cl 离子。这些为氢损伤的发生提供了有利条件。管子内壁垢层吸附腐蚀介质,使得垢下原先的Fe3O4保护膜被破坏,内壁金属的腐蚀速度加快,逐渐形成蚀坑和蚀沟。腐蚀产物和垢层不断加厚,炉水中的氧扩散至腐蚀反应前沿数量减少,腐蚀前沿的溶液进一步酸化,使阴极反应变为析氢反应。生成的氢原子具有高度的化学活性,一部分氢原子扩散渗入金属内部,与金属组织珠光体中的碳化物作用生成甲烷,在金属组织中形成脱碳层,使金属基体强度下降。较大的甲烷分子聚集于晶界,在晶界上产生极大的内应力而使晶界开裂,形成沿晶微裂纹。

氢损伤的发生和腐蚀介质浓度、温度有很大关系,所以其更容易发生在热负荷较高的汽水分界面下部向火面。另外,运行过程中未投除氧器势必会加速氧化皮的生成,加快氢损伤的发生。

6 结 论

综合分析认为造成#2 炉水冷壁爆管泄漏的原因是:炉水品质不合格导致的水冷壁管氢损伤。

对存在氢损伤的管子全部予以更换。

7 建 议

(1)对锅炉的爆管事故应该认真分析,搞清原因,并对工况条件相似部分的管子进行检查排除缺陷的可能。

(2)对锅炉爆管事故除了材料、温度和理化分析之外,应对管子所用的介质情况进行详细分析排查,消除产生缺陷的源头,如本例中应防止凝汽器等炉前设备的泄漏、提高补给水和凝结水质量、保障除氧器正常工作、进行水化学工况分析等以保证给水品质至关重要。

(3)按照相关标准规定对水冷壁管定期进行化学清洗,去除管内壁的沉积物,做好停炉保护使管内壁保护膜不被破坏。

(4)建议尽快对其他相同条件锅炉进行检查,确保其他设备的安全使用。